Wat is de Count Bottle Filling Line?

Tel de flesvullijn is een geautomatiseerde productielijn die wordt gebruikt in de farmaceutische, nutraceutische en voedingsmiddelenindustrie om producten, zoals tabletten, capsules, gummies of zachte gels, nauwkeurig te tellen en in flessen te vullen.

Waaruit bestaat de Count Bottle Filling Line?

De flessenvullijn omvat: een flessenontwarmachine, een hefmachine, een tablet-capsuletelmachine, een controleweger, een droogmiddelinbrenger, een sluitmachine, een aluminiumfoliesluitmachine en een etiketteermachine. Hoe werkt de machine?

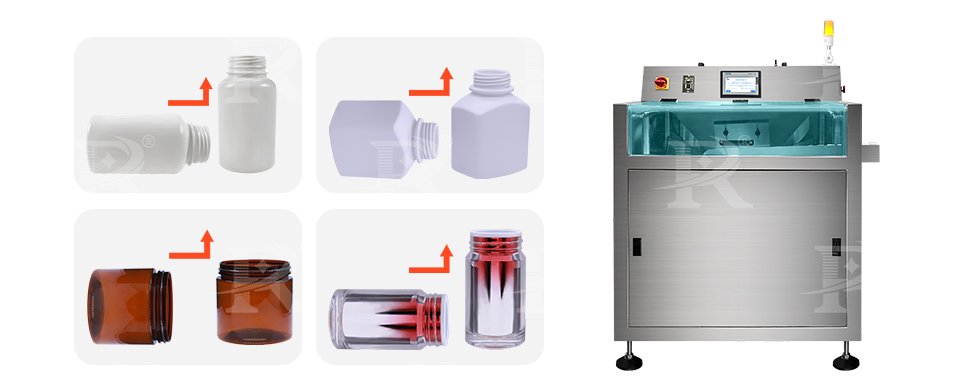

Flesontwarrer

Flesontwarrer Een machine die is ontworpen om flessen automatisch correct te oriënteren en te positioneren op de capsuletellijn. Het werkingsprincipe van een flesontwarmachine omvat doorgaans de volgende stappen:

Flessen laden: Lege flessen worden in een bulkhopper of feeder geladen, vaak in een willekeurige richting.

Sorteermechanisme: De flessen worden vanuit de trechter naar een roterende schijf overgebracht, waar ze worden gesorteerd en in specifieke kanalen worden geleid. Dit mechanisme maakt gebruik van zwaartekracht, centrifugale kracht of trillingen om de flessen naar de volgende fase te verplaatsen.

Oriëntatie en uitlijning: Terwijl de flessen door de kanalen bewegen, worden ze door rails, geleiders of trechters rechtop geleid. Flessen die niet goed uitgelijnd zijn, worden gecorrigeerd of teruggevoerd naar de bulkhopper voor een nieuwe doorgang door het systeem.

Detectie en afstelling: Sensoren of mechanische detectoren zorgen ervoor dat alleen correct georiënteerde flessen doorkomen. Flessen die niet correct zijn uitgelijnd, worden teruggestuurd naar de sorteerfase.

Afvoeren en overbrengen: zodra de flessen in de juiste positie staan, worden ze in één rij op een transportband geplaatst, klaar om te worden gevuld of verderop in de productielijn te worden verwerkt.

Snelheidsregeling: De unscrambler werkt met instelbare snelheden, die aansluiten op het tempo van de daaropvolgende vul- en verpakkingsprocessen. Zo is een continue flessenstroom gegarandeerd.

Hefvoedermachine

Een heftransporteur is een machine die wordt gebruikt om materialen, zoals tabletten, capsules, gummies of andere kleine producten, van een lager niveau naar een hoger niveau op een productielijn te transporteren. Het werkingsprincipe van een heftransporteur omvat over het algemeen de volgende stappen:

Laden van materiaal: Materialen (tabletten, capsules, gummies of andere kleine voorwerpen) worden in een trechter of invoerbak aan de onderkant van de liftfeeder geladen. Dit gebeurt meestal handmatig of automatisch vanuit een eerdere fase in het productieproces.

Transportmechanisme: De transporteur gebruikt een transportmechanisme, zoals een band, emmer of trilsysteem, om de materialen omhoog te verplaatsen. In een emmertransporteur bijvoorbeeld, worden de materialen verzameld in kleine emmers die aan een band of ketting zijn bevestigd, die roteert om de materialen naar de gewenste hoogte te tillen.

Heffen en heffen: Terwijl het transportmechanisme werkt, tilt het de materialen vanuit de trechter naar een hoger niveau. De snelheid en hefhoek kunnen meestal worden aangepast om de stroomsnelheid te regelen en aan te sluiten op de behoeften van de apparatuur verderop in het proces.

Afvoer: Bovenaan de lift worden de materialen van de transportband afgevoerd naar een opvangbak, goot of rechtstreeks naar de telbottelmachine.

Terugkeren en bijvullen: het transportmechanisme keert terug naar de startpositie, klaar om meer materiaal uit de trechter te halen en het proces te herhalen.

Controlesysteem: De hefvoeder is doorgaans uitgerust met sensoren en een controlesysteem dat het materiaalniveau in de trechter bewaakt en de invoersnelheid aanpast om een continue en consistente toevoer te garanderen.

Tabletcapsule telmachine

Tabletcapsule telmachine Kan tabletten, capsules en gummies van 3-40 mm in flessen tellen. Het werkingsprincipe van een telbottelmachine omvat de volgende stappen:

Toevoer: Tabletten of capsules worden via een trechter of invoer in de machine gevoerd. De producten worden meestal op een trilplaat of transportband gelegd die ze gelijkmatig verdeelt.

Productoriëntatie en -scheiding: De producten worden uitgespreid en uitgelijnd op de transportband of trilplaat. Ze worden in rijen geleid, waardoor elk artikel gescheiden wordt voor een nauwkeurige telling.

Telmechanisme: De machine maakt gebruik van sensoren, meestal optische of infrarood, om elk item te tellen terwijl het een bepaald punt passeert. Deze sensoren detecteren en registreren elk product, wat zorgt voor een nauwkeurige telling voordat het in de fles wordt gedoseerd.

Positionering van flessen: Lege flessen worden op de transportband aangevoerd en onder de doseergoot geplaatst. De machine zorgt ervoor dat elke fles correct wordt uitgelijnd om de getelde producten te ontvangen.

Vulproces: Zodra het juiste aantal producten is geteld, worden ze in de fles gedaan. De machine regelt de toevoer om ervoor te zorgen dat precies het juiste aantal producten in elke fles wordt gedaan.

Controleweger

Een controleweger is een machine die in productielijnen wordt gebruikt om ervoor te zorgen dat het gewicht van verpakte producten aan de gestelde normen voldoet. Het werkingsprincipe van een controleweger omvat de volgende stappen:

Producttoevoer: Nadat de telmachine de telling heeft voltooid, passeren de flessen de transportband en komen ze in de controleweger terecht. De transportband verplaatst de producten met een constante snelheid.

Weegmechanisme: Terwijl elke fles over het weegplatform of de in de transportband geïntegreerde weegschaal gaat, meet de controleweger het gewicht. Dit gebeurt meestal met behulp van een zeer nauwkeurige weegcel, die het gewicht omzet in een elektrisch signaal voor verwerking.

Gegevensverwerking: Het controlesysteem van de controleweger vergelijkt het gemeten gewicht van elk product met de vooraf ingestelde gewichtslimieten. Deze limieten bepalen het acceptabele gewichtsbereik (bijv. minimaal en maximaal toegestaan gewicht).

Sorteren of afkeuren: Als het gewicht van het product binnen het acceptabele bereik valt, gaat het via de transportband naar de droogmiddelinvoer. Als het product te licht of te zwaar is, wordt het automatisch door een duwer naar een afkeurzone geleid.

Feedback en aanpassing: De controleweger kan realtime feedback geven aan de vullijn voor het tellen van flessen, waardoor aanpassingen in het vul- of verpakkingsproces mogelijk zijn als er gewichtsinconsistenties worden gedetecteerd. Dit draagt bij aan een consistente productkwaliteit en vermindert verspilling.

Gegevensregistratie en -rapportage: De controleweger registreert vaak de weeggegevens en genereert rapporten voor kwaliteitscontrole. Deze gegevens kunnen worden gebruikt om productietrends te monitoren, naleving van regelgeving te waarborgen en het productieproces te optimaliseren.

Droogmiddelinvoegmachine

Droogmiddelinbrengmachines worden gebruikt om automatisch droogmiddelzakjes in flessen of containers te plaatsen, meestal in de farmaceutische, voedingsmiddelen- of verpakkingsindustrie, om de inhoud droog en vochtvrij te houden. Het werkingsprincipe van een droogmiddelinbrengmachine omvat de volgende stappen:

Toevoer van droogmiddel: droogmiddelzakjes worden in een invoersysteem geladen, meestal een trechter of magazijn. Daar worden ze opgeslagen en in de machine gevoerd.

Scheiding en oriëntatie: De droogmiddelzakjes worden gescheiden van de bulkvoorraad en georiënteerd voor plaatsing. Dit gebeurt vaak met behulp van een tril- of roterend mechanisme dat ervoor zorgt dat elk zakje afzonderlijk in het plaatsingssysteem wordt ingevoerd.

Positionering van flessen of containers: De flessen worden in positie gebracht onder het inbrengpunt voor het droogmiddel. Een sensor of positioneringssysteem zorgt ervoor dat elke container correct is uitgelijnd en klaar is om het droogmiddelpakket te ontvangen.

Inbrengmechanisme: wordt in de fles of container geplaatst. De timing van dit inbrengen is gesynchroniseerd met de beweging van de flessen op de transportband voor een nauwkeurige werking.

Continue werking: De machine werkt continu en plaatst automatisch droogmiddelzakjes in containers terwijl deze door de lijn gaan. Zo wordt gezorgd voor een efficiënt en consistent verpakkingsproces.

Sluitmachine

Sluitmachine is ontworpen om automatisch doppen op flessen of containers te plaatsen en te bevestigen als onderdeel van een productielijn. Het werkingsprincipe van een doppenmachine omvat de volgende stappen:

Flesvoeding: Flessen worden op een transportband geplaatst en naar het sluitstation getransporteerd. De machine zorgt ervoor dat de flessen op de juiste afstand en in de juiste richting worden geplaatst voor het sluiten.

Doppen sorteren en toevoeren: Doppen worden in een doppeninvoer of -sorteerder geladen, die ze ordent en uitlijnt. Vervolgens worden de doppen via een goot of spoor naar de sluitkop geleid. Dit zorgt ervoor dat de doppen correct zijn geplaatst voordat ze op de flessen worden geplaatst.

Plaatsing van de dop: Elke keer dat een fles onder de dopkop doorgaat, wordt een dop opgepakt en op de opening van de fles geplaatst.

Sluitmechanisme: De sluitmachine draait de dop vervolgens vast op de fles. Afhankelijk van het type dop en de fles kunnen verschillende soorten sluitmechanismen worden gebruikt:

Schroefdoppen: De machine gebruikt een draaiende kracht om de dop op de fles te draaien, zodat deze goed vastzit.

Klikdoppen: bij klikdoppen oefent de machine neerwaartse druk uit om de dop op zijn plaats te klikken.

Krimpdoppen: Bij krimpdoppen gebruikt de machine een krimpgereedschap om de dop op de flessenhals te verzegelen.

Koppelregeling: In schroefdopmachines kan het koppel dat op de dop wordt uitgeoefend nauwkeurig worden geregeld om ervoor te zorgen dat de dop niet te los of te vast zit. Dit is belangrijk voor het behoud van de productintegriteit en de veiligheid van de consument.

Kwaliteitscontrole en -verificatie: Sommige machines zijn uitgerust met sensoren of visuele systemen om te controleren of elke dop correct is geplaatst en vastgezet. Als een dop ontbreekt, niet goed is geplaatst of niet volgens de juiste specificaties is vastgedraaid, kan de fles automatisch worden afgekeurd of worden opgestuurd voor een nieuwe dop.

Aluminiumfolie sluitmachine

Een aluminiumfolie-sealmachine wordt gebruikt om verpakkingen te sluiten met een aluminiumfolielaag, waardoor een luchtdichte en fraudebestendige verzegeling ontstaat. Deze wordt veel gebruikt in de voedingsmiddelen-, farmaceutische en cosmetische industrie. Het werkingsprincipe van een aluminiumfolie-sealmachine omvat de volgende stappen:

Containertoevoer: Containers worden op een transportband geplaatst en naar het sealstation getransporteerd. De machine zorgt ervoor dat elke container correct wordt gepositioneerd voor het sealen.

Dop met aluminiumfolie: De verpakkingen hebben meestal doppen met een aluminiumfolielaagje erin. De dop wordt op de verpakking geplaatst, met de aluminiumfolie over de opening van de verpakking.

Inductieverhitting: De container passeert een inductiespoel, die een hoogfrequent elektromagnetisch veld genereert. Dit veld induceert een elektrische stroom in de aluminiumfolie, waardoor deze opwarmt.

Warmteoverdracht: De warmte die in de aluminiumfolie wordt gegenereerd, smelt de warmtegevoelige polymeercoating aan de onderkant van de folie. Deze polymeerlaag hecht zich aan de rand van de verpakking en vormt een afsluiting.

Toepassen van druk (optioneel): Bij sommige machines wordt een drukpad of mechanisme gebruikt om de folie tijdens het verwarmen stevig tegen de opening van de verpakking te drukken. Zo wordt een gelijkmatige en veilige afsluiting gegarandeerd.

Afkoeling en stolling: Na het verhittingsproces koelt en stolt het polymeer, waardoor een luchtdichte en verzegelde afsluiting tussen de aluminiumfolie en de verpakking ontstaat. De verpakking wordt vervolgens uit het sealstation gehaald.

Kwaliteitscontrole en -verificatie: De verzegelde containers kunnen een kwaliteitscontrolestation passeren, waar sensoren of camera's de integriteit van de verzegeling controleren. Containers met een defecte verzegeling kunnen automatisch worden afgekeurd.

Etiketteermachine

Etiketteermachine Wordt gebruikt om automatisch etiketten op flessen aan te brengen. Etiketteermachines worden veel gebruikt in sectoren zoals de voedingsmiddelen- en drankenindustrie, de farmaceutische industrie, de cosmetica-industrie en de verpakkingsindustrie. Het werkingsprincipe van een etiketteermachine omvat de volgende stappen:

Producttoevoer: Flessen worden op een transportband geplaatst die ze naar het etiketteerstation transporteert. De machine zorgt ervoor dat elk artikel op de juiste afstand en in de juiste richting wordt geplaatst voor een nauwkeurige etikettering.

Etikettentoevoer: Etiketten worden geleverd op rol of vel en in de etiketteermachine gevoerd. De machine rolt de etiketten af en positioneert ze voor gebruik. Een sensor detecteert het begin van elk etiket om een nauwkeurige plaatsing te garanderen.

Labeldetectie en -uitlijning: Sensoren of markeringen op de etikettenbaan detecteren de positie van elk label en zorgen ervoor dat de labels correct zijn uitgelijnd voordat ze worden aangebracht. De labels worden van het rugmateriaal losgetrokken zodra ze het aanbrengpunt bereiken.

Aanbrengen van het etiket: Terwijl het product door het etiketteerstation gaat, brengt de machine het etiket aan op het oppervlak van het product. Afhankelijk van het type etiketteermachine worden verschillende methoden gebruikt:

Wikkeletikettering: Het etiket wordt om cilindrische of ronde producten gewikkeld, zoals flessen of blikjes. Het product kan tijdens het aanbrengen draaien om volledige dekking te garanderen.

Etikettering op voor- en achterkant: Er worden aparte etiketten op de voor- en achterkant van het product aangebracht. De machine plaatst elk etiket nauwkeurig op de juiste zijde.

Etikettering aan boven- of onderkant: Etiketten worden aangebracht op de boven- of onderkant van platte producten of containers.

Etikettering op hoeken of randen: bij verpakkingen of dozen kunnen etiketten op hoeken of randen worden aangebracht, waarbij ze om twee aangrenzende oppervlakken worden gewikkeld.

Aanbrengen van druk: Met een roller of borstel kunt u lichte druk uitoefenen, zodat het etiket goed en stevig op het oppervlak van het product hecht, zonder kreukels of luchtbellen.

Sensor- en controlesysteem: De machine gebruikt sensoren om het etiketteerproces te bewaken en ervoor te zorgen dat elk etiket correct en met de juiste snelheid wordt aangebracht. Het controlesysteem kan de snelheid, positie en uitlijning van de etiketten aanpassen aan verschillende productformaten en -vormen.

Inspectie en kwaliteitscontrole: Na het etiketteren kan het product een inspectiestation passeren waar sensoren of camera's de plaatsing, uitlijning en hechting van de etiketten controleren. Producten met verkeerd aangebrachte of ontbrekende etiketten kunnen worden afgekeurd of ter heretikettering worden aangeboden.

Of het nu gaat om een enkele machine of een hele capsuletellijn, ruidapacking kan volledige diensten verlenen.