Η σύνθλιψη της κυψέλης κατά τη διάρκεια της παραγωγής οφείλεται σε μηχανική κακή ευθυγράμμιση, θερμικές ανισορροπίες/ανισορροπίες πίεσης ή ασυνέπειες υλικού, προκαλώντας κοιλότητες που καταρρέουν και θέτουν σε κίνδυνο την ακεραιότητα του προϊόντος. Παρακάτω, αναλύουμε τα βαθύτερα αίτια, τις επιπτώσεις και τις στοχευμένες λύσεις.

1. Πώς συμβαίνει η σύνθλιψη της φουσκάλας: 4 βασικοί μηχανισμοί

1.1 Εσφαλμένα ευθυγραμμισμένοι σταθμοί εργαλείων

Φυσική: Οι σταθμοί διαμόρφωσης, σφράγισης και διάτρησης που λειτουργούν σε διαφορετικά επίπεδα ασκούν διατμητικές δυνάμεις.

Κρίσιμο κατώφλι: >0,1mm αξονική μετατόπιση συνθλίβει τα πλευρικά τοιχώματα της κυψέλης κατά τη συμπίεση.

1.2 Ελαττώματα κενού/θερμομόρφωσης

Αποτυχία διαδικασίας: (κάτω από 0,6 bar) δημιουργεί αδύναμα τοιχώματα κοιλότητας.

Ελαττώματα μεταφοράς θερμότητας: (±0,05 mm), προκαλώντας κατάρρευση υπό την πίεση σφράγισης.

1.3 Κόπωση και ασυμβατότητα υλικών

Αντιστοιχία μετρητών: PVC πάχους 30μm λυγίζει σε θερμοκρασίες σφράγισης (150-180°C).

Απορρόφηση υγρασίας: PVC συρρικνώνεται και παραμορφώνεται κατά την ψύξη.

1.4 Σφάλματα συγχρονισμού χρονισμού

Υστέρηση σερβο: Οι καθυστερήσεις χιλιοστών του δευτερολέπτου μεταξύ των σταθμών διαμόρφωσης → σφράγισης παγιδεύουν θύλακες αέρα.

Υπερσυμπίεση: Η πρόωρη κάθοδος με γροθιά συνθλίβει τις μη υποστηριζόμενες φουσκάλες.

2. Επιπτώσεις στην παραγωγή: Κόστος, συμμόρφωση & απόβλητα

| Περιοχή |

Συνέπεια |

Οικονομικές απώλειες |

| Απώλεια απόδοσης |

8-20% ποσοστό απόρριψης από θρυμματισμένα δισκία |

$2,500-$10,000 ανά παρτίδα |

| Χρόνος διακοπής λειτουργίας |

30+ λεπτά/ώρα για χειροκίνητη εκκαθάριση |

$720/hr (μέση φαρμακευτική γραμμή) |

| Ρυθμιστικός κίνδυνος |

μη συμμόρφωση cGMP/ISO → αποτυχημένοι έλεγχοι |

$50k+ ποινές ανάκλησης |

| Υλικά Απόβλητα |

Κατεστραμμένο PVC/Alu + δραστικά συστατικά |

15-30% υψηλότερο κόστος υλικών |

3. Στοχευμένες λύσεις: Μηχανική ακριβείας

3.1. Εξάλειψη της κακής ευθυγράμμισης

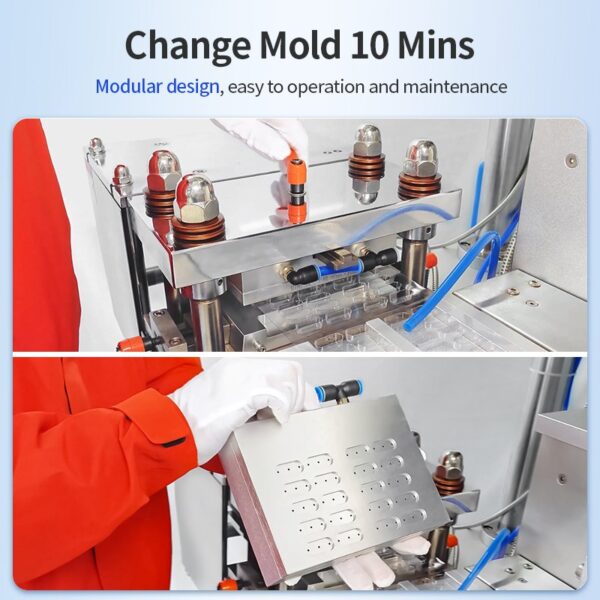

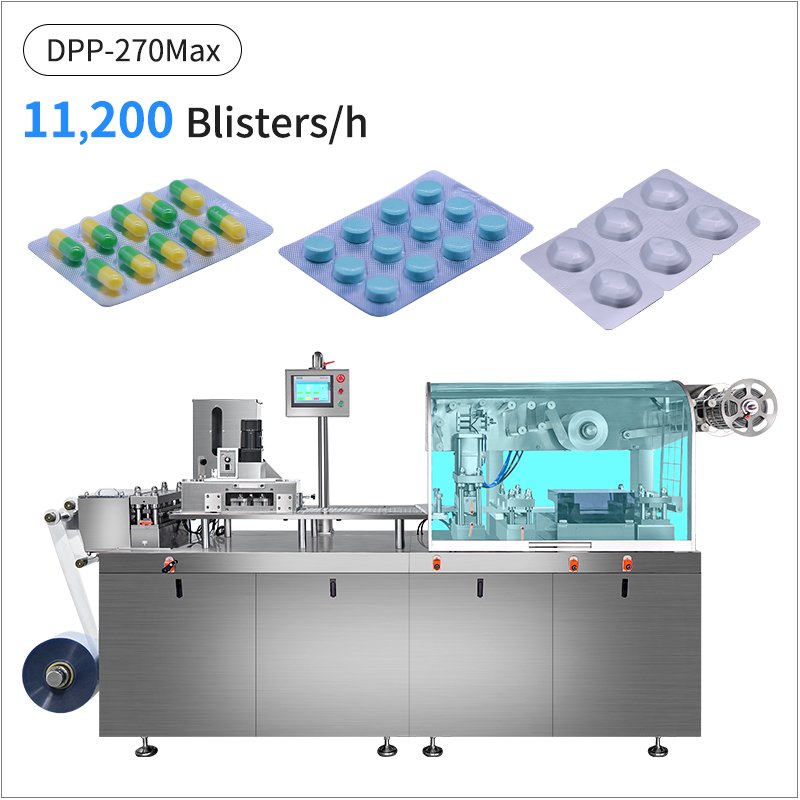

Τεχνολογία Core-Shaft: (DPP-180Pro) με μικρορύθμιση χειροτροχού (ανοχή <0,01mm).

Βαθμονόμηση με λέιζερ: Αυτόματη διόρθωση της κακής ευθυγράμμισης κάθε 500 κύκλους.

3.2. Βελτιστοποίηση της θερμοδιαμόρφωσης

Δυναμικός έλεγχος πίεσης: 0,7±0,05 bar.

Θέρμανση διπλού σταδίου: εξασφαλίζουν ομοιόμορφη ολκιμότητα του PVC.

3.3. Έλεγχοι υλικών και διεργασιών

Αισθητήρες αυτόματου μετρητή: Απορρίπτουν PVC εκτός του εύρους 0,25-0,3mm.

Ανθεκτικό στην υγρασία PVC: Χρησιμοποιήστε μεμβράνες κατά της υγρασίας (δοκιμασμένες σε 60% RH).

3.4. Αναβαθμίσεις συγχρονισμού

Servos κλειστού βρόχου: Ανατροφοδότηση κωδικοποιητή συγχρονίζει τους σταθμούς εντός 5ms.

Καρφίτσες στήριξης κοιλότητας: Μικρο-καρφιά στηρίζουν τις φουσκάλες κατά τη διάρκεια της διάτρησης.

Συμπέρασμα: Με έξυπνη μηχανική: Η σύνθλιψη μπορεί να αποφευχθεί

Η σύνθλιψη της κυψέλης προέρχεται από την κακή ευθυγράμμιση της μηχανής, την ανεξέλεγκτη θερμοδιαμόρφωση ή τα υποβαθμισμένα υλικά - και δεν είναι αναπόφευκτη. Η εφαρμογή εργαλείων ενοποιημένου άξονα, ελέγχου πίεσης με σερβομηχανισμό και παρακολούθησης σε πραγματικό χρόνο μειώνει τα ελαττώματα κατά 95%. Μηχανήματα όπως το DPP-180Pro το αποδεικνύουν αυτό μέσω σχεδόν μηδενικών ποσοστών απόρριψης σε εγκαταστάσεις cGMP, αποδεικνύοντας ότι ο σχεδιασμός ακριβείας εξαλείφει ενώ παράλληλα ενισχύει την απόδοση επένδυσης.