Das Zerdrücken von Blistern während der Produktion ist auf mechanische Fehlausrichtungen, thermische/druckbedingte Ungleichgewichte oder Materialunregelmäßigkeiten zurückzuführen, die zu kollabierten Hohlräumen führen und die Produktintegrität beeinträchtigen. Im Folgenden gehen wir auf die Ursachen, Auswirkungen und gezielte Lösungen ein.

1. Wie Blasenquetschung entsteht: 4 Hauptmechanismen

1.1 Verstellte Werkzeugstationen

Physik: Umform-, Versiegelungs- und Stanzstationen, die auf unterschiedlichen Ebenen arbeiten, üben Scherkräfte aus.

Kritischer Schwellenwert: >Ein axialer Versatz von mehr als 0,1 mm zerdrückt die Seitenwände der Blase während der Kompression.

1.2 Vakuum-/Thermoforming-Defekte

Prozessversagen: Ein ungleichmäßiger Vakuumdruck (unter 0,6 bar) führt zu schwachen Hohlraumwänden.

Mängel bei der Wärmeübertragung: Durch ungleichmäßige Erwärmung kommt es zu Schwankungen in der PVC-Dicke (±0,05 mm), die unter dem Versiegelungsdruck zum Zusammenbruch führen.

1.3 Materialermüdung und Inkompatibilität

Dickenunterschied: PVC-Dicke 30μm biegt sich bei Versiegelungstemperaturen (150-180°C).

Feuchtigkeitsabsorption: Durch Feuchtigkeit aufgequollene PVC-Blister schrumpfen und verformen sich beim Abkühlen.

1.4 Fehler bei der Zeitsynchronisation

Servo-Verzögerung: Millisekunden-Verzögerungen zwischen Form- → Siegelstationen fangen Lufteinschlüsse ein.

Über-Kompression: Das vorzeitige Absenken des Schlags drückt die nicht unterstützten Blasen zusammen.

2. Auswirkungen auf die Produktion: Kosten, Einhaltung der Vorschriften und Abfall

| Bereich |

Konsequenz |

Finanzieller Verlust |

| Renditeverlust |

8-20% Rückweisungsrate von zerkleinerten Tabletten |

$2.500-$10.000 pro Charge |

| Ausfallzeit |

30+ Min./Stunde für manuelle Abfertigung |

$720/Std. (durchschnittl. pharmazeutische Linie) |

| Regulatorisches Risiko |

Nichteinhaltung von cGMP/ISO → nicht bestandene Audits |

$50k+ Sanktionen für Rückrufaktionen |

| Materialabfälle |

Ruiniertes PVC/Alu + Wirkstoffe |

15-30% höhere Materialkosten |

3. Gezielte Lösungen: Feinmechanische Korrekturen

3.1. Ausrichtungsfehler beseitigen

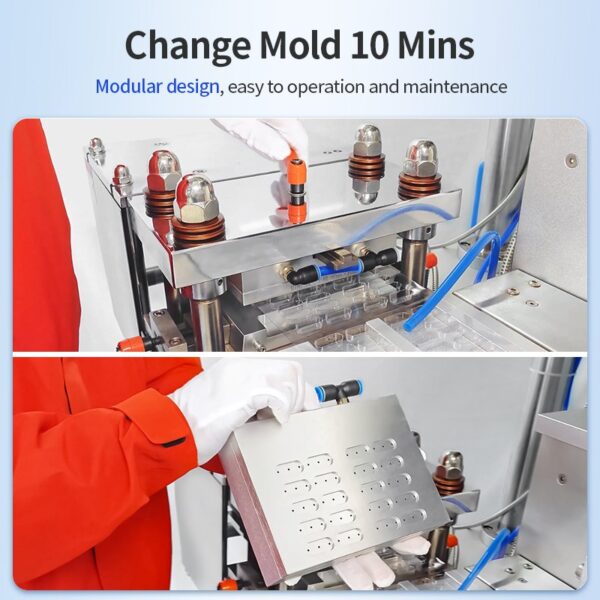

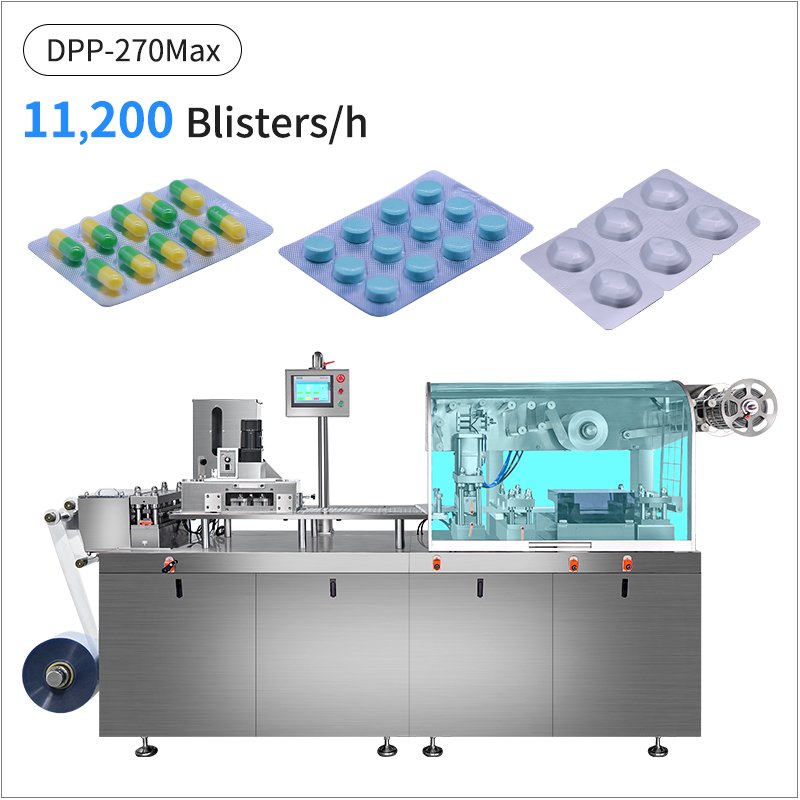

Kern-Schaft-Technologie: Montage von Form-/Versiegelungs-/Stanzstationen auf einer einzigen Achse (DPP-180Pro) mit Handrad-Mikrojustierung (<0,01 mm Toleranz).

Lasergesteuerte Kalibrierung: Automatische Korrektur der Fehlausrichtung alle 500 Zyklen.

3.2. Optimieren Sie das Thermoformen

Dynamische Druckregelung: Servogeregelte Vakuumpumpen halten 0,7±0,05 bar.

Zweistufige Heizung: Vorwärm- und Verformungszonen gewährleisten eine gleichmäßige Verformbarkeit des PVC.

3.3. Material- und Prozesskontrollen

Auto-Gauge-Sensoren: Ablehnung von PVC außerhalb des Bereichs von 0,25-0,3 mm.

Feuchtigkeitsresistentes PVC: Verwenden Sie feuchtigkeitsresistente Folien (getestet bei 60% RH).

3.4. Upgrades der Synchronisation

Servos mit geschlossenem Regelkreis: Encoder-Feedback synchronisiert Stationen innerhalb von 5 ms.

Hohlraum-Stützstifte: Micro-Pins stützen die Blasen beim Stanzen.

Schlussfolgerung: Quetschungen sind mit intelligenter Technik vermeidbar

Das Zerdrücken von Blasen ist auf eine falsche Ausrichtung der Maschine, unkontrolliertes Tiefziehen oder minderwertige Materialien zurückzuführen - und nicht unvermeidlich. Durch die Implementierung von Werkzeugen mit einheitlichen Achsen, servogesteuerter Druckregelung und Echtzeitüberwachung werden Fehler um 95% reduziert. Maschinen wie die DPP-180Pro demonstrieren dies durch Ausschussraten nahe Null in cGMP-Anlagen und beweisen, dass Präzisionsdesign Fehler eliminiert und gleichzeitig den ROI erhöht.