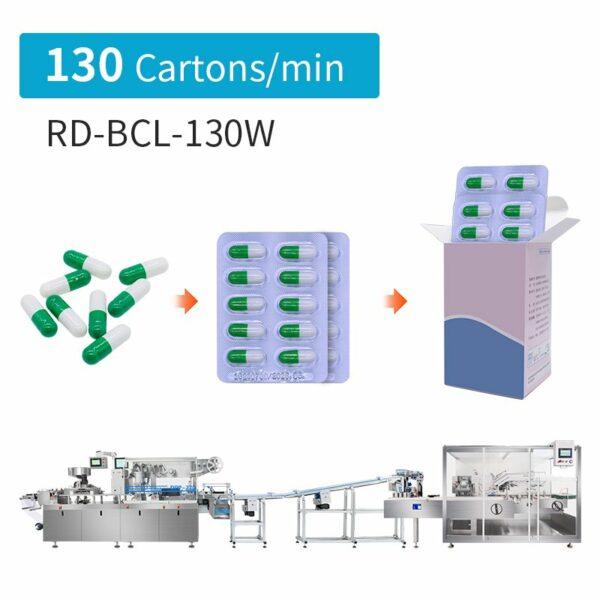

Ligne d'emballage sous blister

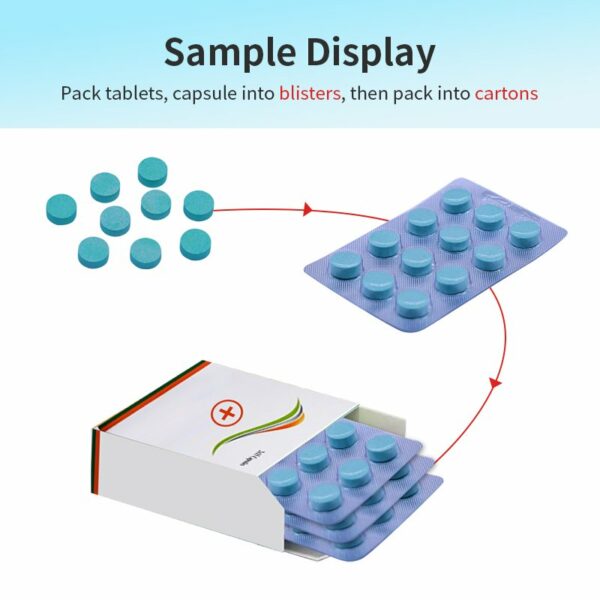

La ligne d'encartonnage automatise le processus complet de création et de chargement des plaquettes alvéolées. Le PVC est d'abord thermoformé pour former les alvéoles. Les produits (comprimés, gélules) sont ensuite chargés avec précision dans ces alvéoles grâce à des dispositifs d'alimentation personnalisés. Le blister est ensuite scellé avec une feuille d'aluminium par thermoscellage pour garantir une protection inviolable.

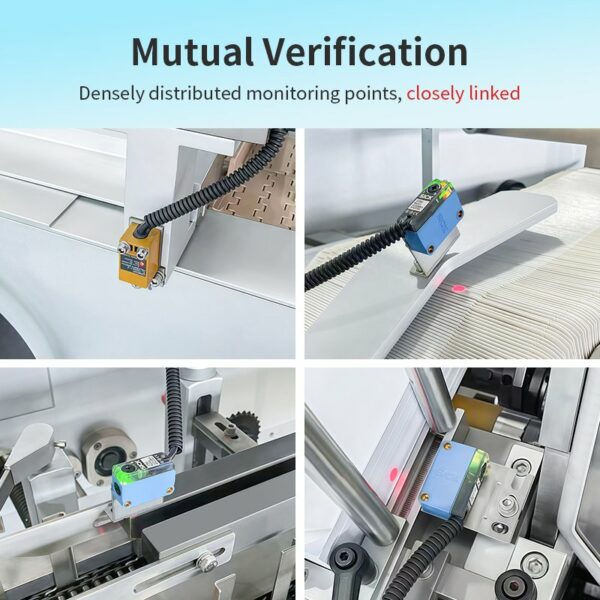

Des systèmes de vision intégrés détectent les défauts tels que les blisters vides, les joints mal alignés ou les notices manquantes. Les blisters approuvés sont ensuite transférés vers un module d'encartonnage, où les boîtes pré-pliées sont montées, remplies de blisters et d'encarts (instructions), puis scellées par des rabats ou de la colle. Des mécanismes de rejet éliminent les unités défectueuses, tandis que les cartons finis sortent pour être étiquetés ou conditionnés.

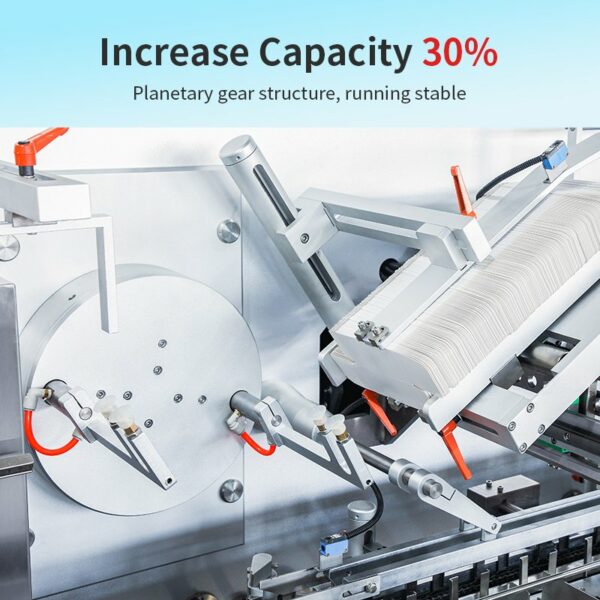

La ligne combine la formation de blisters, le scellage, l'inspection et la mise en carton dans un flux de travail fluide et conforme aux BPF, garantissant une production à grande vitesse, un minimum de déchets et une adaptabilité à des tailles de produits variées. Idéale pour les secteurs pharmaceutique, agroalimentaire et des biens de consommation, elle privilégie la précision, l'hygiène et l'évolutivité.

Spécification:

Jusqu'à 130 cartons/min

Applicable aux comprimés, capsules et pilules, etc.

3 ans de garantie, 1 an de pièces gratuites