Quy trình vận hành tiêu chuẩn (SOP) để vệ sinh và bảo dưỡng máy đóng viên nang được chia thành ba phần: vệ sinh hàng ngày, vệ sinh sâu và bảo dưỡng thường xuyên để đảm bảo tuân thủ các yêu cầu cGMP và kéo dài tuổi thọ của thiết bị:

1. Vệ sinh hàng ngày (sau mỗi ca hoặc đợt)

1) Chuẩn bị

Tắt máy và tắt nguồn: Tắt nguồn và treo biển báo “vệ sinh”.

Bảo vệ cá nhân: Mặc quần áo vệ sinh, găng tay và kính bảo hộ.

Dụng cụ vệ sinh: Khăn lau không sợi, bàn chải nylon, chất tẩy rửa trung tính đạt chuẩn GMP, cồn 75% hoặc cồn isopropyl, máy hút bụi (chống nổ, để loại bỏ cặn bột)

2)Tháo rời các bộ phận có thể tháo rời

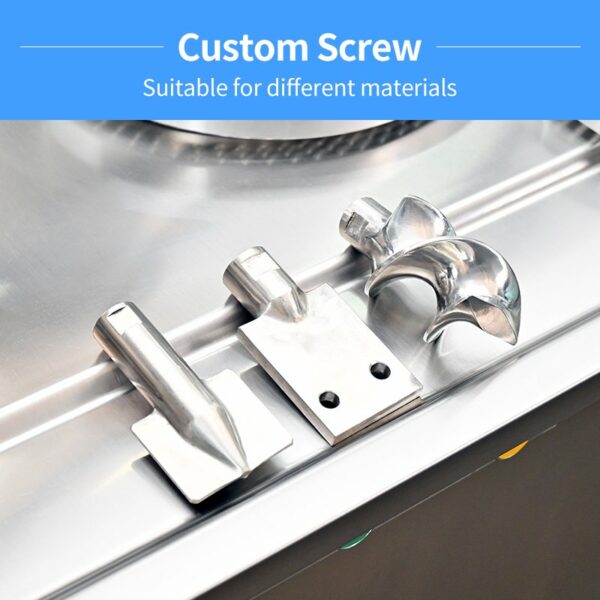

Tháo phễu chứa viên nang, đĩa định lượng, mô-đun đục lỗ, khuôn và các bộ phận khác tiếp xúc với vật liệu (tham khảo hướng dẫn sử dụng thiết bị).

3) Vệ sinh bề mặt

Loại bỏ cặn bột: Sử dụng máy hút bụi để loại bỏ bột bên trong và bên ngoài thiết bị, tránh thổi khí nén (để tránh lây nhiễm chéo).

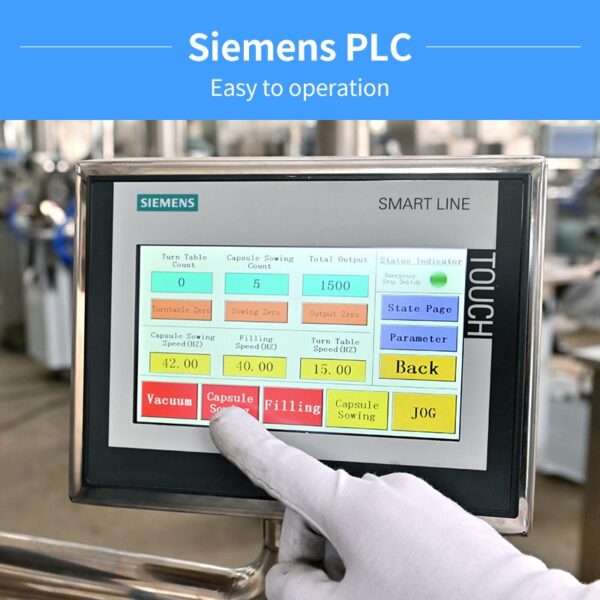

Lau: Lau vỏ máy, băng tải và bảng điều khiển bằng khăn ẩm (chất tẩy rửa) (để tránh chất lỏng thấm vào mạch). Khử trùng các bộ phận tiếp xúc (như khuôn và thanh dẫn hướng) bằng cồn.

4) Vệ sinh các bộ phận

Làm sạch bằng cách ngâm: Cho các bộ phận đã tháo ra vào một hộp đựng chuyên dụng, ngâm trong nước ấm và chất tẩy rửa trong 10 phút và làm sạch các rãnh bằng bàn chải mềm.

Rửa sạch và lau khô: Rửa sạch bằng nước tinh khiết 3 lần, cho vào lò sấy sạch hoặc thổi khô bằng khí nén vô trùng.

5) Kiểm tra và lắp đặt

Kiểm tra bằng mắt: Xác nhận không có cặn, rỉ sét hoặc mòn (nếu đục bị biến dạng, cần thay thế).

Cài đặt lại: Cài đặt lại theo yêu cầu hướng dẫn và kiểm tra thủ công xem có trơn tru không.

2. Vệ sinh sâu (hàng tuần hoặc khi thay đổi sản phẩm)

1) Tháo rời hoàn toàn

Tháo rời tất cả khuôn, phớt, cảm biến, v.v. (nhà cung cấp cần cung cấp hướng dẫn tháo rời).

2) Làm sạch bằng sóng siêu âm (tùy chọn)

Các bộ phận chính xác (như đục lỗ) được đặt trong máy làm sạch siêu âm (tần số 40kHz, nước tinh khiết + ethanol 5%, 10 phút).

3) Bôi trơn và chống rỉ sét

Điểm bôi trơn: Sử dụng dầu trắng cấp thực phẩm để bôi trơn các thanh dẫn hướng và ổ trục (như Shell Gadus S2 V220).

Chống gỉ: Bôi một lớp dầu silicon mỏng (như Dow Corning 556) lên các bộ phận bằng thép không gỉ.

4) Khử trùng

Bề mặt tiếp xúc được khử trùng bằng 0,1% Sanitaryl hoặc VHP (hydro peroxide bay hơi) (áp dụng cho thiết bị chứa thuốc có hoạt tính cao).

3. Bảo trì thường xuyên (hàng tháng hoặc hàng quý)

1) Kiểm tra các bộ phận cơ khí

Đục và khuôn: Sử dụng micrômet để đo dung sai chiều dài đục (±0,05mm) và thay thế các bộ phận bị mòn.

Hệ thống truyền động: Kiểm tra độ căng của dây đai/xích và tình trạng dầu hộp số (như Mobilgear 600 XP).

2) Kiểm tra hệ thống điện

Kiểm tra độ nhạy của cảm biến (như máy phát hiện viên nang bị mất).

Kiểm tra điện trở đất (≤4Ω, chống tĩnh điện).

3) Xác minh hiệu suất

Độ chính xác chiết rót: Sau khi chạy máy rỗng, sản xuất 5 mẻ và lấy mẫu để phát hiện sự khác biệt về trọng lượng (RSD≤3%).

Tỷ lệ khóa viên nang: Chọn ngẫu nhiên 100 viên nang và kiểm tra xem có bị hư hỏng hoặc không khóa không (tiêu chuẩn đạt chuẩn ≥98%).

Ghi chú

Không sử dụng súng nước để rửa: tránh gây chập mạch hoặc nước xâm nhập vào ổ trục.

Riêng đối với dụng cụ: Các dụng cụ vệ sinh cho các dòng sản phẩm khác nhau phải được lưu trữ riêng (để tránh lây nhiễm chéo).

Theo dõi vi khuẩn: Thực hiện thường xuyên các thử nghiệm lau vi khuẩn trên bề mặt thiết bị (≤50 CFU/25cm²).