Czym jest linia do napełniania butelek

Linia do napełniania butelek jest zautomatyzowaną linią produkcyjną wykorzystywaną w przemyśle farmaceutycznym, nutraceutycznym i spożywczym do dokładnego liczenia i napełniania butelek produktami takimi jak tabletki, kapsułki, żelki czy kapsułki żelowe.

Z czego składa się linia do napełniania butelek Count

Linia napełniania butelek obejmuje: urządzenie do rozszyfrowywania butelek, podajnik podnoszący, maszynę do liczenia kapsułek tabletkowych, wagę kontrolną, urządzenie do wkładania pochłaniacza wilgoci, maszynę do zamykania, maszynę do zgrzewania folii aluminiowej, maszynę do etykietowania. Jak działa maszyna?

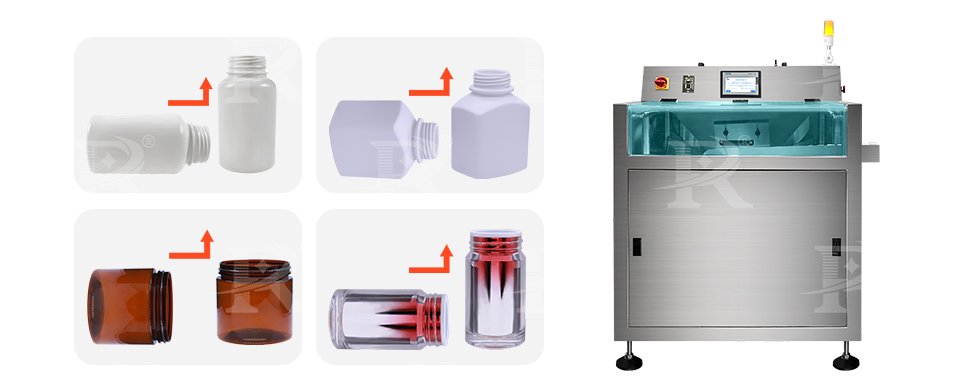

Rozszyfrowywacz butelek

Rozszyfrowywacz butelek jest maszyną zaprojektowaną do automatycznego orientowania i prawidłowego pozycjonowania butelek na linii liczącej kapsułki. Zasada działania urządzenia do rozszyfrowywania butelek zazwyczaj obejmuje następujące kroki:

Załadunek butelek: Puste butelki są ładowane do zasobnika lub podajnika zbiorczego, często w losowej orientacji.

Mechanizm sortowania: Butelki są przenoszone z leja na obracający się dysk, gdzie są sortowane i kierowane do określonych kanałów. Mechanizm ten wykorzystuje grawitację, siłę odśrodkową lub wibracje, aby przesunąć butelki do następnego etapu.

Orientacja i wyrównanie: Gdy butelki przemieszczają się przez kanały, są kierowane do pozycji pionowej za pomocą szyn, prowadnic lub lejków. Nieprawidłowo wyrównane butelki są korygowane lub zwracane do leja zbiorczego w celu ponownego przejścia przez system.

Wykrywanie i regulacja: Czujniki lub detektory mechaniczne zapewniają, że przechodzą tylko prawidłowo zorientowane butelki. Wszystkie butelki, które nie są prawidłowo wyrównane, są przekierowywane z powrotem do etapu sortowania.

Rozładunek i transfer: Gdy butelki zostaną odpowiednio ułożone, są one zwalniane na taśmę przenośnika w jednym rzędzie, gotowe do napełnienia lub dalszej obróbki w linii produkcyjnej.

Kontrola prędkości: Urządzenie do rozszyfrowywania pracuje z regulowaną prędkością, dostosowując się do tempa kolejnych procesów napełniania i pakowania, zapewniając ciągły przepływ butelek.

Maszyna podnosząca podajnik

Podajnik podnoszący to maszyna używana do podnoszenia i podawania materiałów, takich jak tabletki, kapsułki, żelki lub inne małe przedmioty, z niższego poziomu na wyższą pozycję na linii produkcyjnej. Zasada działania podajnika podnoszącego obejmuje zazwyczaj następujące kroki:

Ładowanie materiałów: Materiały (tabletki, kapsułki, żelki lub inne małe przedmioty) są ładowane do zasobnika lub tacy podającej u podstawy podajnika podnoszącego. Zazwyczaj odbywa się to ręcznie lub automatycznie na poprzednim etapie procesu produkcyjnego.

Mechanizm transportowy: Podajnik podnoszący wykorzystuje mechanizm transportowy, taki jak taśma, kubeł lub system wibracyjny, aby przesuwać materiały w górę. Na przykład w przenośniku kubełkowym materiały są zbierane w małych wiaderkach przymocowanych do taśmy lub łańcucha, który obraca się, aby podnieść materiały na żądaną wysokość.

Podnoszenie i podnoszenie: Podczas pracy mechanizmu transportującego materiały są podnoszone z zasobnika na wyższy poziom. Prędkość i kąt podnoszenia można zazwyczaj regulować, aby kontrolować natężenie przepływu i dopasować do potrzeb urządzeń znajdujących się dalej

Rozładunek: Na szczycie podnośnika materiały są rozładowywane z przenośnika do leja odbiorczego, zsuwni lub bezpośrednio do maszyny do zliczania butelek.

Powrót i uzupełnienie: Mechanizm transportowy powraca do pozycji początkowej, gotowy do pobrania większej ilości materiałów z zasobnika i powtórzenia procesu.

Układ sterowania: Podajnik podnoszący jest zazwyczaj wyposażony w czujniki i układ sterowania, który monitoruje poziom materiału w zasobniku i reguluje szybkość podawania, aby zapewnić ciągłe i równomierne dostarczanie.

Maszyna do liczenia kapsułek tabletkowych

Maszyna do liczenia kapsułek tabletkowych może liczyć tabletki, kapsułki, żelki o średnicy 3-40 mm do butelek. Zasada działania maszyny do butelkowania zliczającego obejmuje następujące kroki:

Podawanie: Tabletki lub kapsułki są podawane do maszyny z zasobnika lub podajnika. Produkty są zazwyczaj kierowane na wibrującą płytę lub przenośnik, który równomiernie je rozprowadza.

Orientacja i separacja produktu: Produkty są rozłożone i wyrównane na przenośniku lub płycie wibracyjnej. Są prowadzone w liniach jednorzędowych, zapewniając, że każdy element jest oddzielony w celu dokładnego liczenia.

Mechanizm liczenia: Maszyna wykorzystuje czujniki, zwykle optyczne lub podczerwone, aby zliczać każdy przedmiot, gdy przechodzi on przez wyznaczony punkt. Czujniki te wykrywają i rejestrują każdy produkt, zapewniając dokładne liczenie przed jego dozowaniem do butelki.

Pozycjonowanie butelek: Puste butelki są podawane na przenośnik i ustawiane pod rynną dozującą. Maszyna zapewnia, że każda butelka jest prawidłowo wyrównana, aby otrzymać zliczone produkty.

Proces napełniania: Po zliczeniu prawidłowej liczby produktów są one dozowane do butelki. Maszyna kontroluje przepływ, aby zapewnić, że do każdej butelki zostanie wlana tylko dokładna liczba produktów.

Maszyna kontrolna

Checkweigher to maszyna używana na liniach produkcyjnych w celu zapewnienia, że waga pakowanych produktów spełnia określone normy. Zasada działania checkweigher obejmuje następujące kroki:

Podawanie produktu: Po zakończeniu liczenia przez maszynę do butelkowania butelki przechodzą przez taśmę przenośnika i wchodzą do maszyny kontrolującej wagę. Przenośnik przesuwa produkty ze stałą prędkością.

Mechanizm ważenia: Gdy każda butelka przechodzi nad platformą ważącą lub wagą zintegrowaną z taśmą przenośnika, waga kontrolna mierzy jej wagę. Zazwyczaj odbywa się to za pomocą precyzyjnej ogniwa obciążnikowego, które zamienia wagę na sygnał elektryczny do przetworzenia.

Przetwarzanie danych: System sterowania wagi kontrolnej porównuje zmierzoną wagę każdego produktu z ustawionymi limitami wagowymi. Limity te określają dopuszczalny zakres wagowy (np. minimalną i maksymalną dopuszczalną wagę).

Sortowanie lub odrzucenie: Jeśli waga produktu mieści się w dopuszczalnym zakresie, jest on dalej transportowany wzdłuż przenośnika do insertera pochłaniacza wilgoci. Jeśli waga produktu jest niedoważona lub nadważona, jest on automatycznie kierowany do strefy odrzucenia przez popychacz.

Informacje zwrotne i regulacja: Waga kontrolna może zapewnić informacje zwrotne w czasie rzeczywistym do linii napełniania butelek, umożliwiając wprowadzanie zmian w procesie napełniania lub pakowania, jeśli zostaną wykryte niespójności wagowe. Pomaga to utrzymać stałą jakość produktu i zmniejsza ilość odpadów.

Rejestrowanie i raportowanie danych: Waga kontrolna często rejestruje dane dotyczące masy i generuje raporty na potrzeby kontroli jakości. Dane te można wykorzystać do monitorowania trendów produkcyjnych, zapewnienia zgodności z przepisami i optymalizacji procesu produkcyjnego.

Maszyna do wkładania środka pochłaniającego wilgoć

Maszyna do wkładania pochłaniacza wilgoci jest używana do automatycznego wkładania pochłaniaczy wilgoci do butelek lub pojemników, zazwyczaj w przemyśle farmaceutycznym, spożywczym lub opakowaniowym, aby utrzymać zawartość suchą i wolną od wilgoci. Zasada działania maszyny do wkładania pochłaniacza wilgoci obejmuje następujące kroki:

Podawanie środka pochłaniającego wilgoć: Saszetki środka pochłaniającego wilgoć są ładowane do systemu podającego, zwykle zasobnika lub magazynka, gdzie są przechowywane i podawane do maszyny.

Separacja i orientacja: Pakiety pochłaniacza wilgoci są oddzielane od zapasu zbiorczego i orientowane w celu włożenia. Często odbywa się to za pomocą mechanizmu wibracyjnego lub obrotowego, który zapewnia, że każdy pakiet jest indywidualnie podawany do systemu wkładania.

Pozycjonowanie butelek lub pojemników: Butelki są transportowane do pozycji pod punktem wprowadzania środka pochłaniającego wilgoć. Czujnik lub system pozycjonowania zapewnia, że każdy pojemnik jest prawidłowo wyrównany i gotowy do przyjęcia pakietu środka pochłaniającego wilgoć.

Mechanizm wkładania: Wrzucany do butelki lub pojemnika. Czas tego wkładania jest zsynchronizowany z ruchem butelek na przenośniku, aby zapewnić precyzyjną pracę.

Praca ciągła: Maszyna pracuje w trybie ciągłym, automatycznie wkładając saszetki ze środkiem pochłaniającym wilgoć do pojemników przechodzących przez linię produkcyjną, co zapewnia wydajność i spójność procesu pakowania.

Maszyna do zamykania

Maszyna do zamykania jest przeznaczony do automatycznego zakładania i zabezpieczania zakrętek na butelki lub pojemniki jako część linii produkcyjnej. Zasada działania maszyny do zakręcania obejmuje następujące kroki:

Podawanie butelek: Butelki są podawane na taśmę przenośnika i przesuwane w kierunku stanowiska zamykania. Maszyna zapewnia, że butelki są prawidłowo rozmieszczone i zorientowane do zamykania.

Sortowanie i podawanie nakrętek: Nakrętki są ładowane do podajnika nakrętek lub sortera, który je organizuje i wyrównuje. Następnie nakrętki są podawane do rynny lub toru, który prowadzi je do głowicy zakręcającej. Zapewnia to, że nakrętki są prawidłowo zorientowane przed umieszczeniem ich na butelkach.

Zakładanie zakrętki: Gdy każda butelka przechodzi pod głowicą zakręcającą, zakrętka jest podnoszona i umieszczana na otworze butelki.

Mechanizm zakręcania: Maszyna zakręcająca następnie zaciska lub zabezpiecza zakrętkę na butelce. W zależności od rodzaju zakrętki i butelki można stosować różne rodzaje mechanizmów zakręcania:

Zakręcanie: Maszyna wykorzystuje siłę obrotową, aby zakręcić zakrętkę na butelce, zapewniając jej szczelne i bezpieczne zamknięcie.

Zakładanie zakrętek zatrzaskowych: W przypadku zakładania zakrętek zatrzaskowych maszyna stosuje nacisk skierowany w dół, aby zatrzasnąć zakrętkę na miejscu.

Zakręcanie: W przypadku zakręcania, maszyna używa narzędzia zaciskającego, aby uszczelnić zakrętkę na szyjce butelki.

Kontrola momentu obrotowego: W maszynach do zakręcania śrub moment obrotowy przyłożony do nakrętki można precyzyjnie kontrolować, aby zapewnić, że nakrętka nie będzie ani zbyt luźna, ani zbyt ciasna. Jest to ważne dla zachowania integralności produktu i zapewnienia bezpieczeństwa konsumenta.

Kontrola jakości i weryfikacja: Niektóre maszyny zawierają czujniki lub systemy wizyjne, aby sprawdzić, czy każda nakrętka jest prawidłowo umieszczona i zabezpieczona. Jeśli nakrętka jest brakująca, nieprawidłowo umieszczona lub nie jest dokręcona zgodnie ze specyfikacją, butelka może zostać automatycznie odrzucona lub wysłana do ponownego zamknięcia.

Maszyna do zgrzewania folii aluminiowej

Maszyna do uszczelniania folii aluminiowej służy do uszczelniania pojemników warstwą folii aluminiowej, tworząc szczelne i zabezpieczone przed manipulacją zamknięcie. Jest powszechnie stosowana w przemyśle spożywczym, farmaceutycznym i kosmetycznym. Zasada działania maszyny do uszczelniania folii aluminiowej obejmuje następujące kroki:

Podawanie pojemników: Pojemniki są podawane na taśmę przenośnika i przesuwane w kierunku stacji uszczelniającej. Maszyna zapewnia, że każdy pojemnik jest prawidłowo ustawiony do uszczelnienia.

Nakrętka z folią aluminiową: Pojemniki zazwyczaj mają nakrętki z wkładką z folii aluminiowej wewnątrz. Nakrętka jest umieszczana na pojemniku, a folia aluminiowa jest umieszczona nad otworem pojemnika.

Ogrzewanie indukcyjne: Pojemnik przechodzi pod cewką indukcyjną, która generuje pole elektromagnetyczne o wysokiej częstotliwości. Pole to indukuje prąd elektryczny w folii aluminiowej, powodując jej nagrzewanie.

Transfer ciepła: Ciepło wytworzone w folii aluminiowej topi powłokę polimerową wrażliwą na ciepło na spodniej stronie folii. Ta warstwa polimerowa łączy się z krawędzią pojemnika, tworząc uszczelnienie.

Nakładanie nacisku (opcjonalnie): W niektórych maszynach można zastosować podkładkę lub mechanizm dociskowy, aby mocno docisnąć folię do otworu pojemnika podczas podgrzewania, co zapewnia równomierne i bezpieczne uszczelnienie.

Chłodzenie i zestalanie: Po procesie ogrzewania polimer schładza się i zestala, tworząc szczelne i zabezpieczone przed manipulacją uszczelnienie między folią aluminiową a pojemnikiem. Następnie pojemnik jest zwalniany ze stacji uszczelniającej.

Kontrola jakości i weryfikacja: Zapieczętowane pojemniki mogą przejść przez stację kontroli jakości, gdzie czujniki lub kamery sprawdzają integralność uszczelnienia. Wszystkie pojemniki z wadliwymi uszczelnieniami mogą zostać automatycznie odrzucone.

Maszyna do etykietowania

Maszyna do etykietowania służy do automatycznego naklejania etykiet na butelki. Maszyny do etykietowania są szeroko stosowane w takich branżach jak żywność i napoje, farmaceutyka, kosmetyki i opakowania. Zasada działania maszyny do etykietowania obejmuje następujące kroki:

Podawanie produktu: Butelki są podawane na taśmę transportową, która przesuwa je w kierunku stanowiska etykietowania. Maszyna zapewnia, że każdy element jest prawidłowo rozmieszczony i zorientowany, aby zapewnić dokładne nałożenie etykiety.

Podawanie etykiet: Etykiety są dostarczane w formacie rolki lub arkusza i są podawane do maszyny etykietującej. Maszyna rozwija etykiety i ustawia je do aplikacji. Czujnik wykrywa początek każdej etykiety, aby zapewnić precyzyjne umieszczenie.

Wykrywanie i wyrównanie etykiet: Czujniki lub znaczniki na wstędze etykiet wykrywają położenie każdej etykiety, zapewniając prawidłowe wyrównanie etykiet przed ich nałożeniem. Etykiety są odklejane od materiału podkładowego, gdy docierają do punktu nałożenia.

Aplikacja etykiety: Gdy produkt przechodzi przez stację etykietującą, maszyna nakłada etykietę na powierzchnię produktu. W zależności od rodzaju maszyny etykietującej stosowane są różne metody:

Etykietowanie typu wrap-around: Etykieta jest owijana wokół produktów cylindrycznych lub okrągłych, takich jak butelki lub puszki. Produkt może obracać się podczas aplikacji, aby zapewnić pełne pokrycie.

Etykietowanie z przodu i z tyłu: Oddzielne etykiety są nakładane na przednią i tylną powierzchnię produktu. Maszyna precyzyjnie umieszcza każdą etykietę po właściwej stronie.

Etykietowanie górne lub dolne: Etykiety nakleja się na górną lub dolną powierzchnię płaskich produktów lub pojemników.

Etykietowanie narożne i krawędziowe: W przypadku opakowań lub pudełek etykiety można naklejać na rogach lub krawędziach, owijając je wokół dwóch sąsiadujących powierzchni.

Nakładanie nacisku: Wałek lub pędzel mogą wywierać delikatny nacisk, aby zapewnić gładkie i trwałe przyklejenie etykiety do powierzchni produktu, bez zmarszczek lub pęcherzyków powietrza.

System czujników i sterowania: Maszyna wykorzystuje czujniki do monitorowania procesu etykietowania, zapewniając, że każda etykieta jest nakładana prawidłowo i z odpowiednią prędkością. System sterowania może regulować prędkość, położenie i wyrównanie etykiet, aby dopasować je do różnych rozmiarów i kształtów produktów.

Kontrola i kontrola jakości: Po etykietowaniu produkt może przejść przez stację kontroli, gdzie czujniki lub kamery sprawdzają umiejscowienie, wyrównanie i przyczepność etykiet. Wszystkie produkty z nieprawidłowo nałożonymi lub brakującymi etykietami mogą zostać odrzucone lub wysłane do ponownego etykietowania.

Niezależnie od tego, czy jest to pojedyncza maszyna, czy cała linia napełniająca do liczenia kapsułek, pakowanie ruidy może świadczyć kompleksowe usługi.