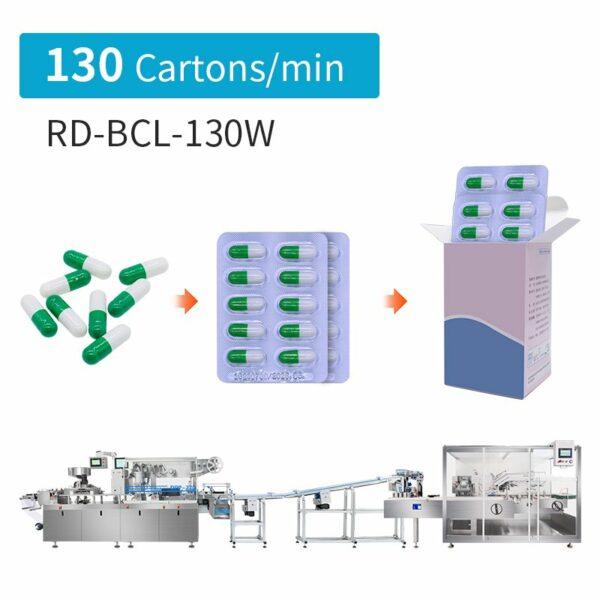

ブリスターカートン包装ライン

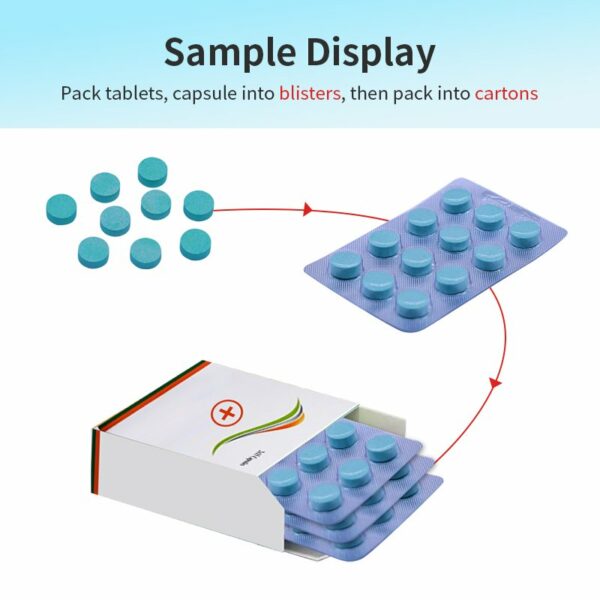

ブリスターカートン包装ラインは、ブリスターパックの製造からカートンへの充填まで、エンドツーエンドのプロセスを自動化します。まず、PVCをブリスターキャビティに熱成形します。製品(錠剤、カプセル)は、カスタマイズされたフィーダーを介してこれらのブリスターに正確に充填されます。次に、ブリスターは熱と圧力を用いてアルミホイルで密封され、不正開封防止が確保されます。

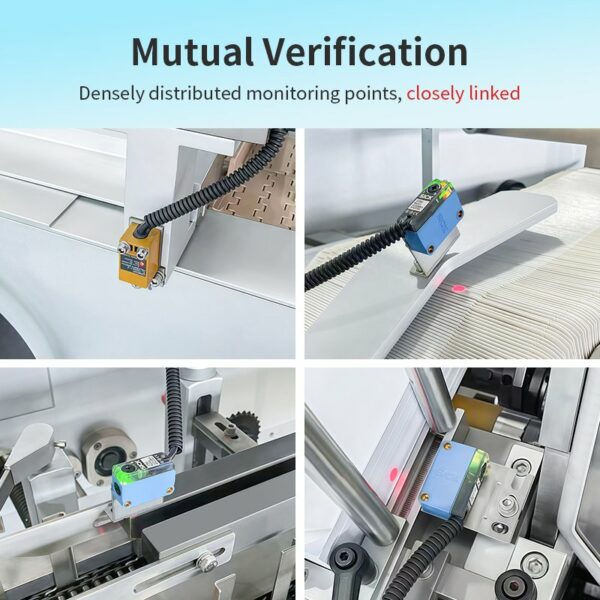

統合ビジョンシステムは、ブリスターの空、シールのずれ、リーフレットの紛失などの欠陥を検査します。合格したブリスターはカートンモジュールに送られ、そこであらかじめ折り畳まれた箱が組み立てられ、ブリスターと説明書が詰められ、タックインフラップまたは接着剤で封印されます。不良品は排除機構によって除去され、完成したカートンがラベル貼りまたは二次包装のために排出されます。

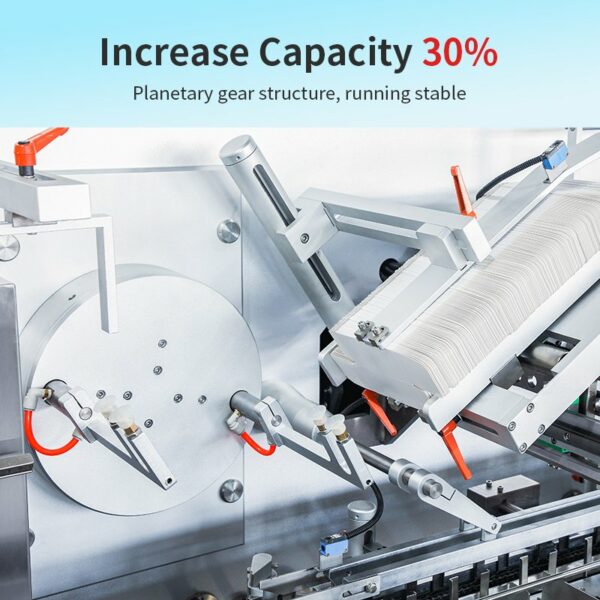

このラインは、ブリスター成形、シール、検査、箱詰めをcGMP準拠のシームレスなワークフローに統合し、高速生産、廃棄物の最小化、多様な製品サイズへの適応性を実現します。医薬品、食品、消費財など、あらゆる産業に最適なこのラインは、精度、衛生性、拡張性を重視しています。

仕様:

最大130カートン/分

錠剤、カプセル、丸薬などに適用可能

3年間の保証、1年間の部品無料提供