Машина для фасовки в стики автоматизирует упаковку гранулированных, порошкообразных, жидких, пастообразных и твердых продуктов (например, закусок, конфет, кормов для домашних животных, моющих средств, специй) в готовые устойчивые пакеты (пакеты-подушки, пакеты с боковой запайкой в 3/4 дюйма) из непрерывного рулона пленки.

Шестирядная упаковочная машина RD-SPM-480 компании Ruida Packing в пакеты с задней запайкой задаёт новый стандарт высокоскоростной упаковки фармацевтических порошков. Сочетая в себе точность сервоприводов и технологии, соответствующие требованиям GMP, эта система обеспечивает непревзойдённую точность на всех этапах — от размотки плёнки до выгрузки готового продукта. Вот как она достигает точности дозирования ±0,1%, соблюдая строгие нормативные требования.

1. Принцип работы

1.1 Размотка пленки и контроль натяжения

Рулон многослойной упаковочной плёнки (ПЭТ/ПЭ, ОПП/КПП, Алюминий/ПЭ) устанавливается на разматывающем валу машины. Система контроля натяжения (тормоза, датчики, натяжные ролики) поддерживает постоянное оптимальное натяжение плёнки, предотвращая образование складок, растяжений и провисаний.

1.2 Руководство по пленке и печать (опционально)

Пленка проходит через направляющие ролики, обеспечивая плавный и ровный вход в формовочную секцию. При необходимости принтер даты/кода партии (термотрансферный, струйный, с риббоном) наносит маркировку на пленку в точном месте.

1.3 Формирование пленки

Этот прецизионный металлический элемент формирует из плёнки непрерывную вертикальную трубку путём её складывания/изгибания. Края плёнки располагаются внахлёст или встык, готовые к продольной сварке.

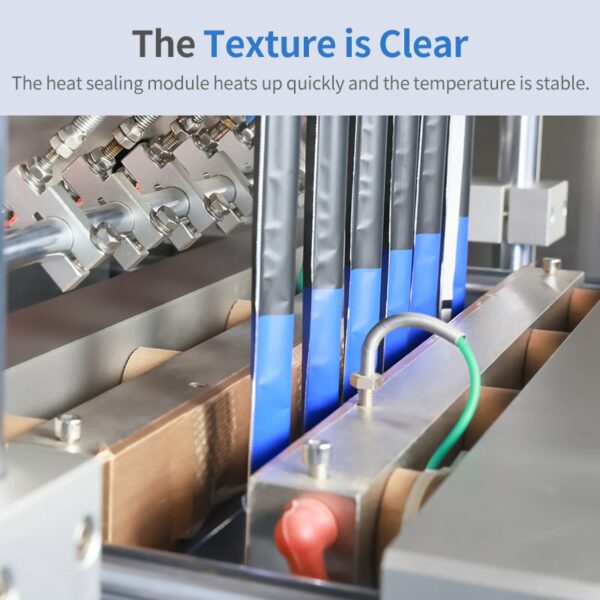

1.4 Продольная (вертикальная) герметизация

Сразу после формирования перекрывающиеся края плёнки проходят через продольный сварочный аппарат. Нагретые ремни обеспечивают контролируемый нагрев, давление и время выдержки. Внутренний термосвариваемый слой плёнки расплавляется, образуя прочный и непрерывный шов с обратной стороны готового пакета.

1.5 Наполнение продукта

Запаянная трубка из плёнки продолжается вниз. Под точкой продольного шва сервоприводной шнек (соосный с формовочным кольцом) дозирует заранее отмеренную дозу продукта в пакетик. Дозирование осуществляется шнеками. Гравитация способствует движению продукта. Наполнение происходит под швом, что позволяет избежать загрязнения.

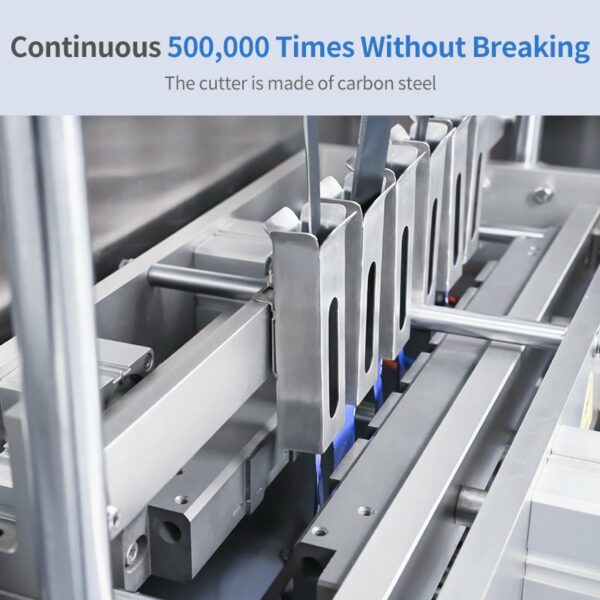

1.6 Поперечная герметизация и резка

Губки плотно сжимают, поддерживая температуру и давление. Одновременно создаются два шва: ВЕРХНИЙ шов нижнего пакета (наполняемого). НИЖНИЙ шов верхнего пакета (только что наполненного). Встроенное между губками лезвие (горячий нож, зубчатый, холодного реза), разрезает плёнку между этими двумя швами. Это разделяет готовый верхний пакет и оставляет нижний пакет открытым сверху для следующего наполнения.

1.7 Выгрузка готовых мешков

Отделенные, запечатанные мешки транспортируются для сбора или последующей обработки (контрольно-весовое оборудование, металлодетектор, картонная упаковка).

2. Преимущества

2.1 Высокая эффективность и непрерывная работа

Использует непрерывную рулонную плёнку, что исключает частые остановки для готовых пакетов. Очень высокая скорость (часто более 200 пакетов в минуту), идеально подходит для массового производства.

2.2. Гибкие стили сумок

Возможность производства пакетов с трёх- и четырёхсторонней сваркой со сменой инструмента. Регулируемая длина и ширина пакета (с помощью смены формовочного воротника).

2.3 Широкая совместимость материалов

Работает с различными рулонными ламинированными пленками: однослойными и многослойными пластиками, металлизированными пленками, алюминиевыми ламинатами, бумажными композитами. Соответствует различным требованиям к барьерным свойствам, прочности, печати и герметизации.

2.4 Широкая применимость продукта

Упаковывает различные виды продуктов: гранулы, порошки, жидкости, пасты, твердые вещества, хлопья, куски. Широко используется в фармацевтике (порошки), пищевой промышленности (закуски, замороженные продукты, кофе, специи), товарах повседневного спроса (моющие средства, образцы), кормах для животных, оборудовании и химикатах.

2.5 Высокая автоматизация

Полностью интегрируется с системами обработки, формовки, наполнения, запечатывания, кодирования (опционально), резки и выгрузки плёнки. Легко интегрируется с предшествующими устройствами подачи (весами, шнековыми наполнителями, насосами для жидкости) и последующими системами (контрольными весами, упаковщиками в коробки).

2.6 Эффективность материалов и затрат

Рулонная плёнка создаёт меньше отходов по сравнению с готовыми пакетами. Компактное хранение и транспортировка рулонов плёнки снижает затраты.

2.7 Надежная герметизация

Контролируемая температура, давление и время обеспечивают прочные, герметичные продольные и поперечные швы для защиты продукта и продления срока его годности.

2.8 Фотоэлектрическое выравнивание меток

Наши оптические датчики высокого разрешения сканируют регистрационные метки со скоростью 200 сканирований в секунду. Это позволяет использовать замкнутую обратную связь для динамической корректировки положения плёнки в режиме реального времени:

Бескомпромиссная точность позиционирования: обеспечивает совмещение отрывных меток с допуском ±0,3 мм, сохраняя при этом однородность графики печати.

Ноль отходов материала: устраняет отторжение пленки из-за несоосности.

Надежность процесса: гарантирует сохранение идентичных функциональных и эстетических свойств каждого пакета.

3. Ограничения

Ограничения продукта: Менее подходит для очень длинных, тяжелых, хрупких, легко сминаемых или крайне неровных по форме предметов, которые могут застрять в трубке или наполнителе.

Сложность переналадки: изменение ширины пакета требует замены формовочного воротника, что влечет за собой простой и требует навыков оператора.

Первоначальные инвестиции: более высокие первоначальные затраты по сравнению с простыми ручными/полуавтоматическими машинами.

Зависимость от качества плёнки: требуется стабильно высокое качество рулонной плёнки. Регистрация отпечатков, контроль натяжения и качество герметизирующего слоя критически важны для надёжной работы.

Машины для формовки, наполнения и запечатывания пакетов Stick Packs обеспечивают высокоскоростное автоматизированное производство устойчивых пакетов благодаря уникальному вертикальному процессу формования, наполнения и запечатывания трубок. К основным преимуществам относятся эффективность, универсальность пакетов (особенно возможность использования устойчивых пакетов), широкая совместимость с различными материалами и продуктами, автоматизация и экономия материала. При выборе необходимо тщательно учитывать специфику продукта, объем производства, тип пленки, бюджет и потребности в автоматизации.