Machines voor het vullen van stokjes automatiseren het verpakken van korrelige, poedervormige, vloeibare, pasta-achtige en vaste producten (bijv. snacks, snoep, dierenvoer, wasmiddel, kruiden) in voorgemaakte, staande zakken (kussenzakken, 3/4-zijdige sealzakken) vanaf een doorlopende rol folie.

De RD-SPM-480 6-baans backseachet-verpakkingsmachine van Ruida Packing zet een nieuwe standaard voor het snel verpakken van farmaceutisch poeder. Door servoprecisie te combineren met GMP-conforme technologie levert dit systeem ongeëvenaarde nauwkeurigheid, van het afwikkelen van de folie tot de uiteindelijke productuitvoer. Zo bereikt het een doseernauwkeurigheid van ±0,1% en voldoet het tegelijkertijd aan strenge wettelijke normen.

1. Werkingsprincipe

1.1 Filmafwikkeling en spanningscontrole

Een rol meerlaagse verpakkingsfolie (PET/PE, OPP/CPP, Alu/PE) wordt op de afrolas van de machine gemonteerd. Een spanningscontrolesysteem (remmen, sensoren, danserrollen) zorgt voor een constante, optimale foliespanning om kreukels, uitrekken of slapheid te voorkomen.

1.2 Filmbegeleiding en afdrukken (optioneel)

De folie passeert geleiderollen, waardoor een soepele, gelijkmatige invoer in de vormsectie wordt gegarandeerd. Indien nodig markeert een datum-/batchcodeprinter (thermische transfer, inkjet, lint) de folie op een precieze locatie.

1.3 Filmvorming

Dit precisiemetaal vormt de folie tot een doorlopende, verticale buis door deze te vouwen/buigen. De randen van de folie worden overlappend of tegen elkaar geplaatst, klaar voor de longitudinale seal.

1.4 Longitudinale (verticale) afdichting

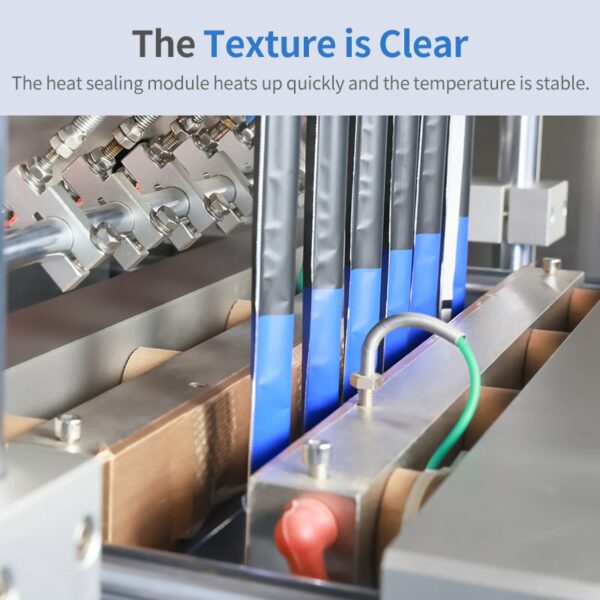

Direct na het vormen gaan de overlappende randen van de folie door de longitudinale sealer. Verwarmde banden zorgen voor gecontroleerde warmte, druk en verblijftijd. De binnenste heatseallaag van de folie smelt, waardoor een sterke, ononderbroken seal aan de achterkant (één kant van de voltooide zak) ontstaat.

1.5 Productvulling

De verzegelde foliebuis loopt verder naar beneden. Onder het longitudinale verzegelpunt doseert een servoschroef (coaxiaal met de vormkraag) een vooraf afgemeten productdosis in het sachet. De dosering gebeurt via vijzels. Zwaartekracht bevordert de productstroom. Het vullen vindt plaats onder de verzegeling om contaminatie te voorkomen.

1.6 Dwarsafdichting en snijden

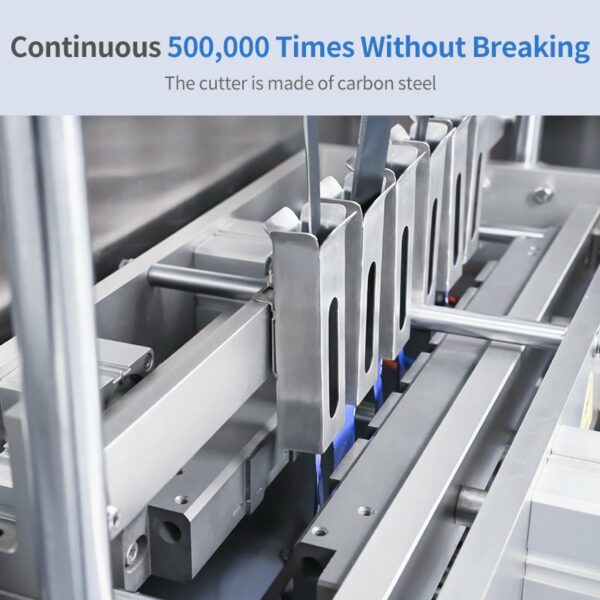

De kaken klemmen stevig vast, waarbij warmte en druk worden toegepast. Er ontstaan twee seals tegelijk. De BOVENSTE seal van de onderste zak (die gevuld wordt). De ONDERSTE seal van de bovenste zak (die net gevuld is). Een mes (heet mes, gekarteld, koud gesneden) tussen de kaken snijdt de folie tussen deze twee seals door. Dit scheidt de bovenste zak, die klaar is, en laat de onderste zak bovenaan open voor de volgende vulling.

1.7 Afvoer van afgewerkte zakken

De gescheiden, verzegelde zakken worden afgevoerd voor inzameling of verdere verwerking (controleweger, metaaldetector, kartonnen verpakking).

2. Voordelen

2.1 Hoge efficiëntie en continue werking

Maakt gebruik van continue rolfolie, waardoor frequente stops voor kant-en-klare zakken overbodig zijn. Zeer hoge snelheden (vaak meer dan 200 zakken per minuut), ideaal voor massaproductie.

2.2 Flexibele pouch-stijlen

Kan zakken met 3-zijdige en 4-zijdige seal produceren met gereedschapswissels. Verstelbare zaklengte en -breedte (via wissel van de vormkraag).

2.3 Brede materiaalcompatibiliteit

Geschikt voor diverse gelamineerde rolfolies: enkel-/meerlaags plastic, gemetalliseerde folies, aluminium laminaten, papiercomposieten. Geschikt voor diverse barrière-, sterkte-, print- en sealvereisten.

2.4 Brede toepasbaarheid van het product

Verpakkingen in diverse vormen: korrels, poeders, vloeistoffen, pasta's, vaste stoffen, vlokken en brokken. Veelgebruikt in de farmaceutische industrie (poeders), levensmiddelen (snacks, diepvriesproducten, koffie, specerijen), FMCG (wasmiddelen, monsters), diervoeding, hardware en chemicaliën.

2.5 Hoge automatisering

Integreert volledig folieverwerking, vormen, vullen, sealen, coderen (optioneel), snijden en lossen. Eenvoudig te integreren met upstream feeders (weegschalen, vulmachines met vijzels, vloeistofpompen) en downstream systemen (controlewegers, casepackers).

2.6 Materiaal- en kostenefficiëntie

Rolfolie genereert minder afval in vergelijking met voorgevormde zakken. Compacte opslag en transport van folierollen verlaagt de kosten.

2.7 Betrouwbare afdichting

Gecontroleerde hitte, druk en tijd zorgen voor sterke, hermetische lengte- en dwarsafdichtingen voor productbescherming en langere houdbaarheid.

2.8 Foto-elektrische markeringsuitlijning

Onze optische sensoren met hoge resolutie scannen registratiemarkeringen met 200 scans per seconde. Dit maakt closed-loop feedback mogelijk om de filmpositie dynamisch en in realtime aan te passen:

Ongeëvenaarde positionele nauwkeurigheid: zorgt ervoor dat scheurinkepingen binnen een tolerantie van ±0,3 mm vallen, terwijl de consistentie van de grafische afdruk behouden blijft.

Geen materiaalverspilling: elimineert afkeuring van film als gevolg van verkeerde uitlijning.

Procesbetrouwbaarheid: Garandeert dat elk zakje identieke functionele en esthetische eigenschappen behoudt.

3. Beperkingen

Productbeperkingen: Minder geschikt voor zeer lange, zware, kwetsbare, gemakkelijk te pletten of extreem onregelmatig gevormde voorwerpen die vast kunnen lopen in de tube of vulling.

Complexiteit van de omschakeling: bij het wijzigen van de zakbreedte moet de vormkraag worden vervangen, wat downtime en de vaardigheden van de operator met zich meebrengt.

Initiële investering: Hogere initiële kosten vergeleken met eenvoudige handmatige/semi-automatische machines.

Afhankelijkheid van de filmkwaliteit: Vereist consistente, hoogwaardige filmrollen. Printregistratie, spanningscontrole en de prestaties van de seallaag zijn cruciaal voor een betrouwbare werking.

Stickpack vorm-, vul- en sluitmachines blinken uit in de snelle, geautomatiseerde productie van stazakken dankzij hun unieke verticale buisvormings-, vul- en sluitproces. Belangrijke sterke punten zijn efficiëntie, veelzijdigheid van de zakken (met name de mogelijkheid voor stazakken), brede materiaal-/productcompatibiliteit, automatisering en materiaalbesparing. De selectie vereist een zorgvuldige afweging van productspecificaties, productievolume, folietype, budget en automatiseringsbehoeften.