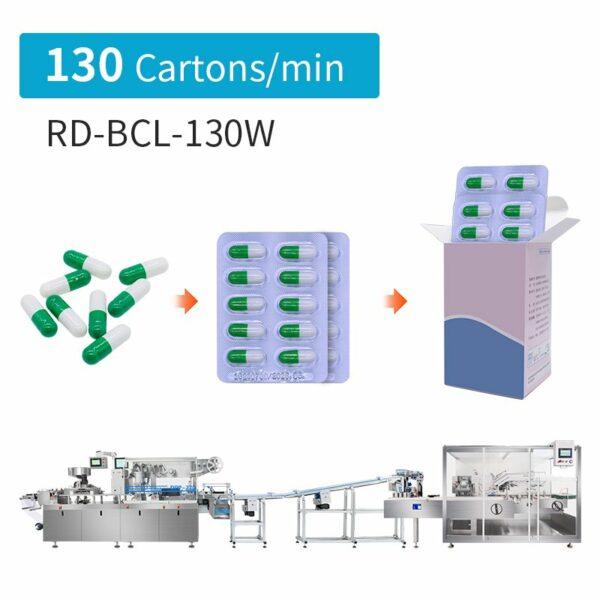

블리스터 카토닝 포장 라인

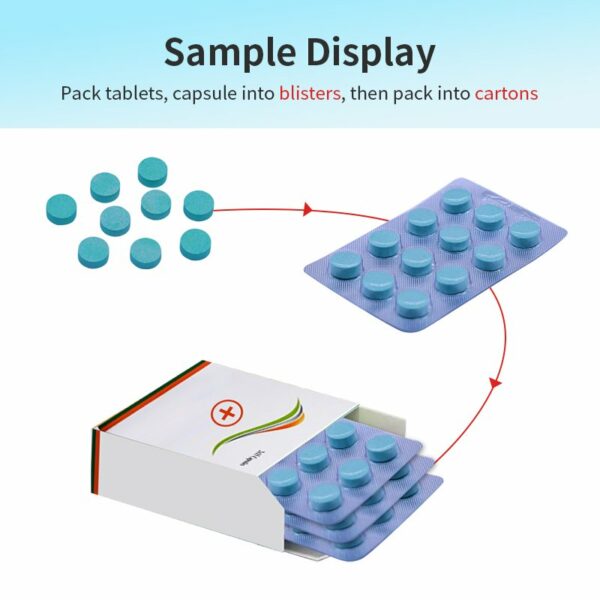

블리스터 카토닝 포장 라인은 블리스터 팩을 제작하고 카톤에 적재하는 전 과정을 자동화합니다. 먼저 PVC를 블리스터 캐비티에 열성형합니다. 제품(정제, 캡슐)은 맞춤형 공급기를 통해 이 블리스터에 정밀하게 적재됩니다. 다음으로, 블리스터는 열과 압력을 가하여 알루미늄 호일로 밀봉되어 변조 방지 기능을 보장합니다.

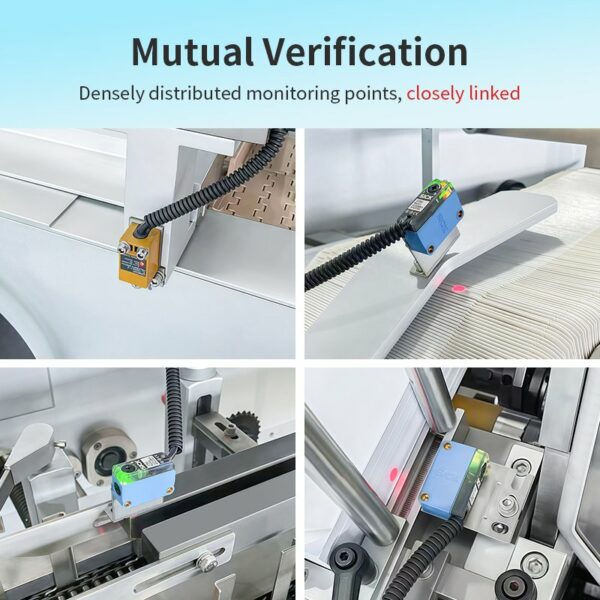

통합 비전 시스템은 빈 블리스터, 씰 정렬 불량, 안내문 누락 등의 결함을 검사합니다. 승인된 블리스터는 카톤 제작 모듈로 옮겨져 미리 접힌 상자가 세워지고, 블리스터와 삽입물(설명서)이 채워지며, 접힌 덮개나 접착제로 밀봉됩니다. 불량품은 거부 메커니즘을 통해 제거되고, 완성된 카톤은 라벨 부착 또는 2차 포장을 위해 배출됩니다.

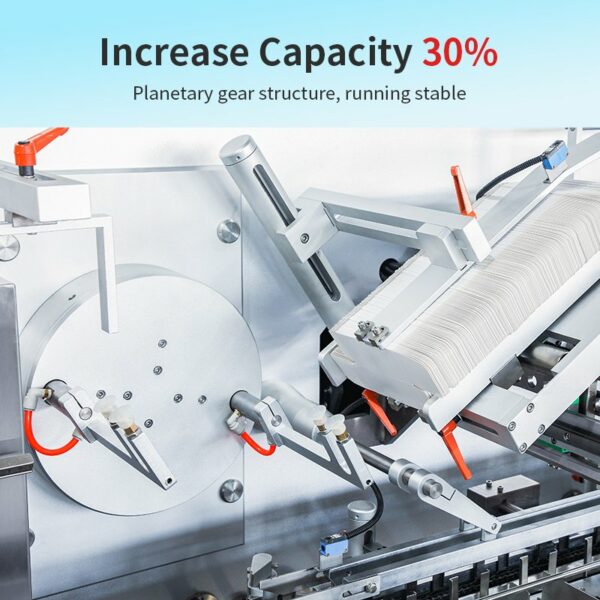

이 라인은 블리스터 성형, 밀봉, 검사 및 카톤 포장을 cGMP를 준수하는 완벽한 워크플로우로 결합하여 고속 생산, 폐기물 최소화 및 다양한 제품 크기에 대한 적응성을 보장합니다. 제약, 식품 및 소비재에 이상적이며 정밀성, 위생 및 확장성을 최우선으로 합니다.

사양:

최대 130개 상자/분

정제, 캡슐, 알약 등에 적용 가능

3년 보증, 1년 무료 부품 제공