スティック充填機は、連続したフィルムロールから、粒状、粉末状、液体、ペースト状、固体の製品(スナック、キャンディー、ペットフード、洗剤、スパイスなど)を、あらかじめ用意されたスタンドアップパウチ(ピローバッグ、3/4 サイドシールバッグ)に自動的に包装します。

Ruida PackingのRD-SPM-480 6レーンバックシール式サシェ包装機は、高速医薬品粉末包装の新たなベンチマークを確立します。サーボ精度とGMP準拠のエンジニアリングを組み合わせることで、フィルム巻き出しから最終製品排出まで、比類のない精度を実現します。厳格な規制基準を満たしながら、±0.1%の投与精度を実現する仕組みをご紹介します。

1. 動作原理

1.1 フィルムの巻き出しと張力制御

多層包装フィルム(PET/PE、OPP/CPP、アルミ/PE)のロールが機械の巻き出しシャフトに取り付けられています。テンションコントロールシステム(ブレーキ、センサー、ダンサーロール)がフィルムの張力を一定かつ最適な状態に維持し、しわ、伸び、たるみを防ぎます。

1.2 フィルムガイドと印刷(オプション)

フィルムはガイドローラーを通過し、成形部へのスムーズで整列した状態での導入を保証します。必要に応じて、日付/バッチコードプリンター(熱転写、インクジェット、リボン)がフィルムの正確な位置に印字します。

1.3 フィルム形成

この精密金属は、フィルムを折り曲げることで、連続した垂直のチューブ状に成形します。フィルムの端は重ね合わせ、または突き合わせた状態で配置され、縦方向のシール工程の準備が整います。

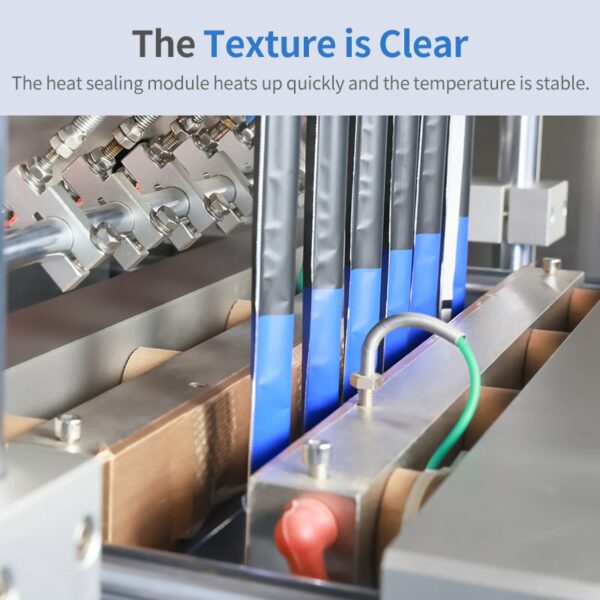

1.4 縦方向(垂直方向)のシール

成形直後、重なり合ったフィルムの端は縦方向シーラーを通過します。加熱ベルトが制御された熱、圧力、滞留時間を加えます。フィルムの内側のヒートシール層が溶け、強固で連続したバックシール(完成した袋の片側)が形成されます。

1.5 製品充填

密封されたフィルムチューブは下方に続いています。縦方向シールポイントの下では、サーボスクリュー(成形カラーと同軸)が、あらかじめ計量された製品をサシェに注入します。注入はオーガーによって行われます。重力によって製品の流れが促進されます。充填はコンタミネーションを防ぐため、シールの下で行われます。

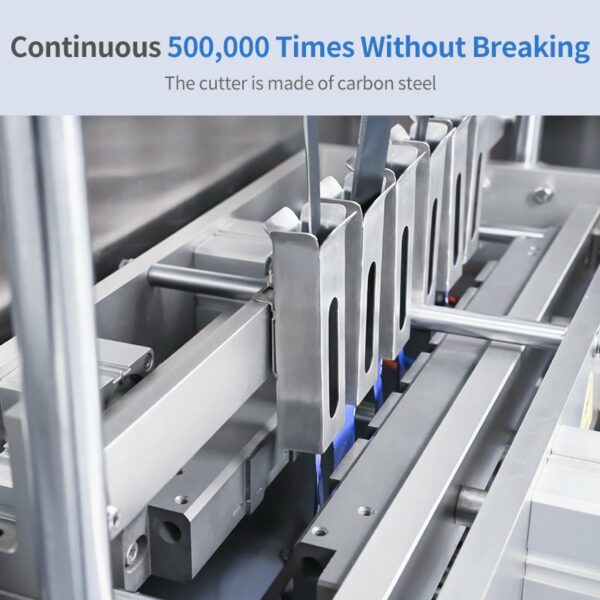

1.6 横方向のシールと切断

ジョーがしっかりと挟み込み、熱と圧力を加えます。一度に2つのシールを形成します。充填中の下袋の上部シールと、充填直後の上袋の底部シールです。ジョーの間に内蔵された刃(ホットナイフ、鋸歯状、コールドカット)が、この2つのシール間のフィルムを切断します。これにより、充填済みの上袋が分離され、下袋の上部が開いた状態になり、次の充填が可能になります。

1.7 完成した袋の排出

分離され密封された袋は、収集または下流の処理(重量検査機、金属探知機、 カートン梱包).

2. 利点

2.1 高効率・連続運転

連続ロールフィルムを使用することで、既製バッグのための頻繁な停止が不要になります。非常に高速(多くの場合200袋/分以上)で、大量生産に最適です。

2.2 フレキシブルポーチスタイル

金型交換により、3方シールおよび4方シールの袋を製造できます。成形カラーの変更により、パウチの長さと幅を調整できます。

2.3 幅広い素材との互換性

単層/多層プラスチック、金属化フィルム、アルミラミネート、紙複合材など、様々なラミネートロールフィルムに対応します。バリア性、強度、印刷、シール性など、多様な要件に対応します。

2.4 幅広い製品適用性

顆粒、粉末、液体、ペースト、固形物、フレーク、塊など、様々な形状の包装に対応しています。医薬品(粉末)、食品(スナック、冷凍食品、コーヒー、スパイス)、日用消費財(洗剤、サンプル)、ペットフード、ハードウェア、化学薬品など、幅広い分野で使用されています。

2.5 高度な自動化

フィルムのハンドリング、成形、充填、シール、コーディング(オプション)、切断、排出機能を完全に統合。上流フィーダー(計量器、オーガーフィラー、液体ポンプ)や下流システム(チェックウェイジャー、ケースパッカー)との連携も容易です。

2.6 材料とコスト効率

ロールフィルムは、プレフォームパウチに比べて廃棄物が少なく、コンパクトに保管・輸送できるためコスト削減にもつながります。

2.7 信頼性の高いシーリング

熱、圧力、時間を制御することで、強力で気密性の高い縦方向および横方向のシールを確保し、製品を保護し、保存期間を延長します。

2.8 光電マークアライメント

当社の高解像度光学センサーは、レジストレーションマークを毎秒200スキャンでスキャンします。これにより、クローズドループフィードバックが実現し、フィルムの位置をリアルタイムで動的に調整します。

妥協のない位置精度: 印刷グラフィックの一貫性を維持しながら、切り取りノッチが ±0.3 mm の許容範囲内で揃うことを保証します。

材料の無駄ゼロ: 位置ずれによるフィルムの不良をなくします。

プロセスの信頼性: すべてのポーチが同一の機能的特性と美的特性を維持することを保証します。

3. 制限事項

製品の制約: チューブや充填材の中で詰まる可能性のある、非常に長い、重い、壊れやすい、潰れやすい、または極端に不規則な形状のアイテムには適していません。

切り替えの複雑さ: ポーチの幅を変更するには、成形カラーを交換する必要があり、ダウンタイムとオペレーターのスキルが必要になります。

初期投資: 単純な手動/半自動マシンに比べて初期コストが高くなります。

フィルム品質への依存:一貫した高品質のフィルムロールストックが必要です。印刷位置合わせ、張力制御、シール層の性能は、信頼性の高い運用に不可欠です。

スティックパック用フォームフィルシーリングマシンは、独自の垂直チューブ成形、充填、シール工程により、スタンドアップパウチの高速・自動生産に優れています。主な強みは、効率性、パウチの汎用性(特にスタンドアップパウチ)、幅広い材料/製品との互換性、自動化、そして材料の節約です。選定にあたっては、製品の仕様、生産量、フィルムの種類、予算、そして自動化のニーズを慎重に検討する必要があります。