Le problème des fuites de poudre préoccupe en effet de nombreuses usines pharmaceutiques. Non seulement elles gaspillent des matières premières, mais elles nuisent également à la propreté de l'atelier et au risque de contamination croisée.

La réduction des fuites de poudre dans les machines de remplissage de gélules entièrement automatiques exige des solutions systématiques englobant quatre domaines clés : l'optimisation des propriétés de la poudre, la conception de la méthode d'alimentation, le contrôle du processus de remplissage et la garantie de la précision de la plaque de dosage. Voici une analyse technique détaillée :

1. Optimisation des propriétés des poudres

Les fuites de poudre sont principalement dues à l'adhérence, à l'électricité statique, à une faible densité ou à une mauvaise fluidité. Les améliorations ciblées sont les suivantes :

Ajout d'agents d'écoulement : Incorporer du dioxyde de silicium colloïdal 0,1%-0,5% (Aerosil) pour réduire considérablement le frottement entre les poudres et améliorer la fluidité.

Contrôle de l'humidité : maintenir l'humidité ambiante entre 35% et 45% (par l'intermédiaire de l'atelier). Systèmes CVC). Les niveaux supérieurs à 50% présentent un risque d'agglomération hygroscopique, tandis que les niveaux inférieurs à 30% augmentent la production d'électricité statique.

Optimisation de la taille des particules : la taille des particules doit être comprise entre 50 et 150μm. Les poudres excessivement fines (<20μm) ont tendance à être mises en suspension dans l'air et nécessitent souvent une granulation à sec pour augmenter la taille des particules.

Traitement antistatique : Ajouter un agent conducteur (0,5% de stéarate de magnésium) ou installer un ionisateur (un éliminateur d'électricité statique TREK) dans la trémie.

Étude de cas : Lors du remplissage de vitamine C en poudre légère (densité 0,3g/cm³), une entreprise pharmaceutique a réduit les fuites de 5% à 0,8% en ajoutant 0,3% d'Aerosil 200.

2. Innovation en matière de méthode d'alimentation

Optimisation de l'alimentation vibrante : Utiliser un vibrateur électromagnétique à fréquence variable (Syntron) avec une amplitude ≤1mm et une fréquence de 20-40Hz. Cela permet d'obtenir une chute de poudre lente et régulière, évitant les impacts et la dispersion.

Conception anti-franchissement de la trémie : Mettre en œuvre un angle conique ≤30° avec un intérieur poli miroir (Ra ≤0,2μm) et un agitateur en silicone flexible (10-30 tr/min) pour éliminer les agglomérats de poudre.

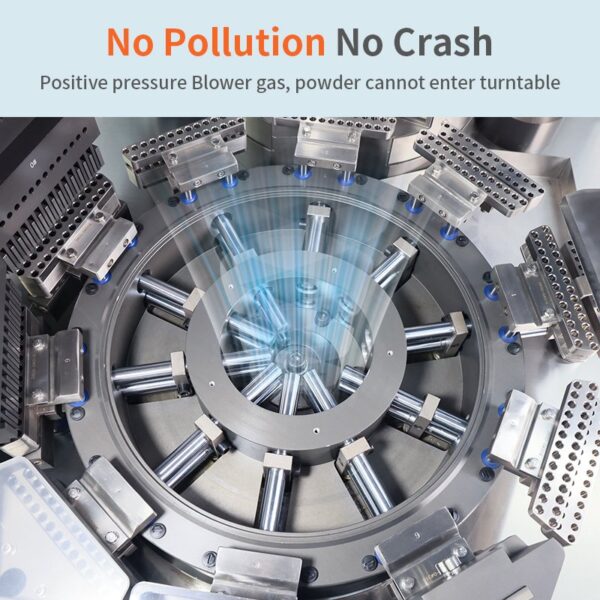

Dépoussiérage par micro-pression négative : Installer un orifice de dépoussiérage (pression négative de -50 à -100 Pa) au-dessus de la plaque de dosage pour capturer instantanément les poussières fugitives (le système de dépoussiérage intégré à la plaque de dosage permet d'éliminer les poussières fugitives de la plaque de dosage). GEA‘(série Cyclofill).

3. Contrôle du processus de remplissage : Suppression du dégagement de poussières

Technologie de compression pas à pas : Utilisation d'une servocommande de pression à plusieurs étages (série GKF de Bosch) :

Pré-compression : La basse pression (0,1-0,3 MPa) élimine l'air.

Pression principale : une pression moyenne (0,5-1 MPa) stabilise la densité.

Pression finale : une pression élevée (1 à 2 MPa) fixe la forme et réduit la poussière de rebond.

Conception de l'ouverture du poinçon : Après le remplissage, retirer lentement le poinçon à ≤5 mm/s pour éviter l'aspiration sous vide de la poudre (IMA (technologie Soft-Touch de Capsfill).

Station de scellement sous vide : Installer un joint en silicone entre la plaque de dosage et le module pour maintenir un environnement local de pression micro-négative (MG2‘(système ActiveSeal).

4. Amélioration de la précision de la plaque de dosage

Tolérances d'usinage de niveau nanométrique : Maintenir un écart entre le trou de dosage et le poinçon ≤ 10μm (obtenu par EDM à fil + finition miroir), avec une rugosité de surface Ra ≤ 0,1μm.

Technologie de revêtement résistant à l'usure : Appliquer des revêtements tels que le carbone de type diamant (DLC) ou le nitrure de titane (TiN) d'une dureté >2000HV sur la surface de la plaque de dosage pour réduire l'adhérence de la poudre (Harro Höfliger‘UltraCoat).

Étalonnage dynamique des lasers : Équiper les machines de capteurs de déplacement laser en ligne (Série LJ-V de Keyence) pour contrôler la coaxialité du trou de perforation en temps réel. Arrêt et réglage automatiques en cas d'écart >15μm.

Solution au niveau du système : Contrôle en boucle fermée

Inspection visuelle par IA : Des caméras à grande vitesse identifient les capsules qui fuient, ce qui permet de les marquer et de les rejeter automatiquement.

Retour d'information du capteur piézoélectrique : La surveillance en temps réel détecte les fluctuations de la pression de remplissage >5%, déclenchant un auto-ajustement automatique.

Liaison de dépoussiérage : augmente automatiquement la puissance d'aspiration de 30% lorsque la concentration de poussière dépasse les limites prédéfinies.

Vérification de l'efficacité

La mise en œuvre de ces mesures produit des résultats significatifs :

Taux de fuite de poudre <0,5% (conforme aux exigences cGMP de ≤1%)

L'utilisation des matières premières a augmenté pour atteindre 99,2%

Cycle de nettoyage porté à 8 heures (contre 2 heures auparavant)

Analyse comparative de l'industrie : Allemagne BOSCH GKF 2400, Grâce à une étanchéité à trois niveaux et à l'élimination de l'électricité statique, la fuite de poudre est inférieure à 50 mg sur 12 heures de fonctionnement continu.

Conclusion

L'optimisation systématique des propriétés des poudres, des voies d'alimentation, des processus de remplissage dynamique et de la fabrication de précision améliore considérablement les performances de scellage. Cela garantit une production pharmaceutique efficace, conforme et à haut rendement.