خط پر کردن بطری شمارش چیست؟

خط پر کردن بطری را بشمارید یک خط تولید خودکار است که در صنایع دارویی، مکملهای غذایی و غذایی برای شمارش دقیق و پر کردن محصولاتی مانند قرص، کپسول، پاستیل یا ژلهای نرم در بطریها استفاده میشود.

خط پر کردن بطری Count از چه چیزی تشکیل شده است؟

خط پر کردن بطری شامل موارد زیر است: دستگاه شمارش بطری، بالابر تغذیه، دستگاه شمارش کپسول و قرص، ترازوی کنترل، دستگاه درج رطوبت گیر، دستگاه دربندی، دستگاه آب بندی فویل آلومینیومی، دستگاه برچسب زدن. نحوه کار دستگاه چگونه است؟

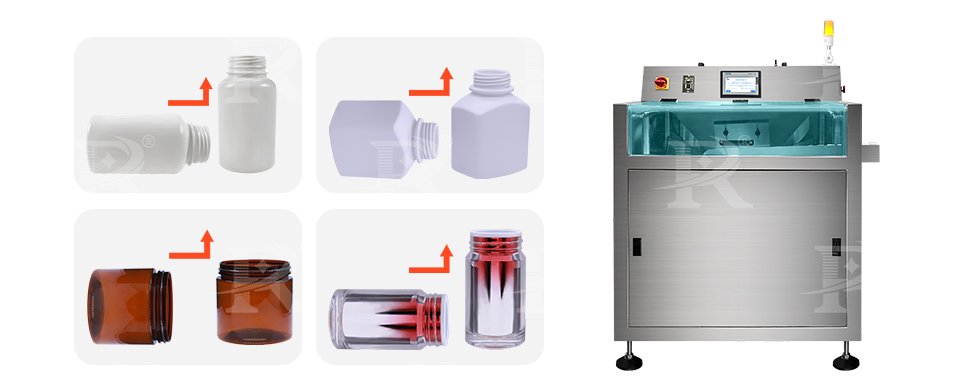

بطری بازکن

بطری بازکن دستگاهی است که برای جهتدهی و قرارگیری خودکار بطریها روی خط شمارش کپسول طراحی شده است. اصول کار دستگاه جداکنندهی بطری معمولاً شامل مراحل زیر است:

بارگیری بطری: بطریهای خالی اغلب در جهتهای تصادفی، درون یک مخزن یا تغذیهکنندهی فلهای بارگیری میشوند.

مکانیزم مرتبسازی: بطریها از مخزن به یک دیسک چرخان منتقل میشوند، جایی که مرتب شده و به کانالهای خاصی هدایت میشوند. این مکانیزم از نیروی جاذبه، نیروی گریز از مرکز یا ارتعاش برای حرکت بطریها به سمت مرحله بعدی استفاده میکند.

جهتگیری و همترازی: همزمان با حرکت بطریها در کانالها، آنها توسط ریلها، راهنماها یا قیفها به حالت عمودی هدایت میشوند. بطریهای ناهمتراز یا اصلاح میشوند یا برای عبور مجدد از سیستم به قیف فله بازگردانده میشوند.

تشخیص و تنظیم: حسگرها یا آشکارسازهای مکانیکی تضمین میکنند که فقط بطریهای با جهت صحیح عبور کنند. هر بطری که به درستی تراز نشده باشد، به مرحله مرتبسازی بازگردانده میشود.

تخلیه و انتقال: هنگامی که بطریها به درستی در جهت دلخواه قرار گرفتند، در یک فایل واحد روی تسمه نقاله رها میشوند و آماده پر شدن یا پردازش بیشتر در خط تولید میشوند.

کنترل سرعت: دستگاه جداکننده بطری با سرعتهای قابل تنظیم کار میکند تا با سرعت فرآیندهای پر کردن و بستهبندی در مراحل بعدی مطابقت داشته باشد و جریان مداوم بطریها را تضمین کند.

دستگاه فیدر بالابر

فیدر بالابر دستگاهی است که برای بالا بردن و تغذیه موادی مانند قرص، کپسول، پاستیل یا سایر اقلام کوچک از سطح پایینتر به موقعیت بالاتر در خط تولید استفاده میشود. اصول کار یک فیدر بالابر عموماً شامل مراحل زیر است:

بارگیری مواد: مواد (قرص، کپسول، پاستیل یا سایر اقلام کوچک) در یک قیف یا سینی تغذیه در پایه فیدر بالابر بارگیری میشوند. این کار معمولاً به صورت دستی یا خودکار از مرحله قبلی فرآیند تولید انجام میشود.

مکانیزم انتقال: فیدر بالابر از یک مکانیزم انتقال مانند تسمه، سطل یا سیستم ارتعاشی برای جابجایی مواد به سمت بالا استفاده میکند. به عنوان مثال، در یک نوار نقاله سطلی، مواد در سطلهای کوچکی که به یک تسمه یا زنجیر متصل هستند، جمعآوری میشوند که با چرخش خود مواد را تا ارتفاع مورد نظر بالا میبرند.

بالابری و ارتفاع: با عملکرد مکانیزم انتقال، مواد از قیف به سطح بالاتری منتقل میشوند. سرعت و زاویه ارتفاع معمولاً قابل تنظیم است تا سرعت جریان کنترل شود و با نیازهای تجهیزات پاییندستی مطابقت داشته باشد.

تخلیه: در بالای بالابر، مواد از نوار نقاله به داخل یک قیف گیرنده، ناودان یا مستقیماً به دستگاه بطری شمارنده تخلیه میشوند.

بازگشت و پر کردن مجدد: مکانیزم انتقال به موقعیت اولیه خود باز میگردد و آماده است تا مواد بیشتری را از مخزن جمعآوری کرده و فرآیند را تکرار کند.

سیستم کنترل: دستگاه تغذیه بالابر معمولاً مجهز به حسگرها و یک سیستم کنترل است که سطح مواد را در قیف کنترل میکند و میزان تغذیه را تنظیم میکند تا از تأمین مداوم و مداوم مواد اطمینان حاصل شود.

دستگاه شمارش کپسول قرص

دستگاه شمارش کپسول قرص میتواند قرصها، کپسولها و پاستیلهای 3 تا 40 میلیمتری را در بطریها بشمارد. اصول کار دستگاه شمارش بطری شامل مراحل زیر است:

تغذیه: قرصها یا کپسولها از یک قیف یا تغذیهکننده به داخل دستگاه تغذیه میشوند. محصولات معمولاً به سمت یک صفحه ارتعاشی یا نوار نقاله هدایت میشوند که آنها را به طور یکنواخت توزیع میکند.

جهتگیری و جداسازی محصول: محصولات روی نوار نقاله یا صفحه ارتعاشی پخش و تراز میشوند. آنها به خطوط تک ردیفی هدایت میشوند و از جدا شدن هر کالا برای شمارش دقیق اطمینان حاصل میشود.

مکانیزم شمارش: دستگاه از حسگرهایی، معمولاً نوری یا مادون قرمز، برای شمارش هر کالا هنگام عبور از یک نقطه تعیین شده استفاده میکند. این حسگرها هر محصول را شناسایی و ثبت میکنند و قبل از ریختن آن در بطری، شمارش دقیق را تضمین میکنند.

موقعیتیابی بطری: بطریهای خالی روی نوار نقاله قرار میگیرند و در زیر دهانهی توزیع قرار میگیرند. دستگاه تضمین میکند که هر بطری به درستی برای دریافت محصولات شمارش شده تراز شده است.

فرآیند پر کردن: پس از شمارش تعداد صحیح محصولات، آنها را درون بطری میریزند. دستگاه جریان را کنترل میکند تا اطمینان حاصل شود که فقط تعداد دقیق اقلام در هر بطری پر میشود.

دستگاه چک ویر

ترازوی کنترل وزن (checkweigher) دستگاهی است که در خطوط تولید برای اطمینان از مطابقت وزن محصولات بستهبندی شده با استانداردهای مشخص شده استفاده میشود. اصول کار ترازوی کنترل وزن شامل مراحل زیر است:

تغذیه محصول: پس از اینکه دستگاه شمارش بطری، شمارش را کامل کرد، بطریها از نوار نقاله عبور کرده و وارد دستگاه توزین میشوند. نوار نقاله، محصولات را با سرعت ثابتی جابجا میکند.

مکانیسم توزین: با عبور هر بطری از روی سکوی توزین یا ترازوی تعبیه شده در تسمه نقاله، ترازوی وزن آن را اندازهگیری میکند. این کار معمولاً با استفاده از یک سلول بار با دقت بالا انجام میشود که وزن را به یک سیگنال الکتریکی برای پردازش تبدیل میکند.

پردازش دادهها: سیستم کنترل ترازوی کنترل، وزن اندازهگیری شده هر محصول را با محدودیتهای وزنی از پیش تعیینشده مقایسه میکند. این محدودیتها، محدوده وزنی قابل قبول (مثلاً حداقل و حداکثر وزن مجاز) را تعریف میکنند.

مرتبسازی یا رد کردن: اگر وزن محصول در محدوده قابل قبول قرار گیرد، در امتداد نوار نقاله به سمت محفظه خشککن ادامه مییابد. اگر محصول وزن کمتری یا بیشتری داشته باشد، به طور خودکار توسط هل دهنده به قسمت رد کردن هدایت میشود.

بازخورد و تنظیم: ترازوی کنترل میتواند بازخورد لحظهای به خط پر کردن بطری شمارش ارائه دهد و در صورت مشاهده هرگونه ناهماهنگی در وزن، امکان اعمال تنظیمات در فرآیند پر کردن یا بستهبندی را فراهم کند. این امر به حفظ کیفیت ثابت محصول و کاهش ضایعات کمک میکند.

ثبت دادهها و گزارشدهی: دستگاه توزین اغلب دادههای وزن را ثبت کرده و گزارشهایی را برای اهداف کنترل کیفیت تهیه میکند. این دادهها میتوانند برای نظارت بر روند تولید، اطمینان از رعایت مقررات و بهینهسازی فرآیند تولید مورد استفاده قرار گیرند.

دستگاه درج کننده خشک کن

دستگاه درج کننده ماده خشک کننده برای قرار دادن خودکار بستههای ماده خشک کننده در بطریها یا ظروف، معمولاً در صنایع داروسازی، غذایی یا بستهبندی، برای خشک و بدون رطوبت نگه داشتن محتویات استفاده میشود. اصول کار دستگاه درج کننده ماده خشک کننده شامل مراحل زیر است:

منبع تغذیه ماده خشککننده: بستههای ماده خشککننده در یک سیستم تغذیه، معمولاً یک قیف یا مخزن، بارگیری میشوند و در آنجا ذخیره شده و به دستگاه تغذیه میشوند.

جداسازی و جهتگیری: بستههای خشککننده از منبع اصلی جدا شده و برای ورود به سیستم جهتدهی میشوند. این کار اغلب با استفاده از یک مکانیسم ارتعاشی یا چرخشی انجام میشود که تضمین میکند هر بسته به صورت جداگانه وارد سیستم ورود میشود.

موقعیتیابی بطری یا ظرف: بطریها به محل زیر نقطه ورود ماده خشککننده منتقل میشوند. یک حسگر یا سیستم موقعیتیابی تضمین میکند که هر ظرف به درستی تراز شده و آماده دریافت بسته ماده خشککننده است.

مکانیزم درج: به داخل بطری یا ظرف انداخته میشود. زمانبندی این درج با حرکت بطریها روی نوار نقاله هماهنگ میشود تا عملکرد دقیقی تضمین شود.

عملکرد مداوم: دستگاه به طور مداوم کار میکند و به طور خودکار بستههای خشککن را هنگام عبور از خط، درون ظروف قرار میدهد و از کارآمدی و ثبات فرآیند بستهبندی اطمینان حاصل میکند.

دستگاه دربندی

دستگاه دربندی به گونهای طراحی شده است که به عنوان بخشی از خط تولید، دربها را به طور خودکار روی بطریها یا ظروف قرار داده و محکم کند. اصول کار دستگاه درببندی شامل مراحل زیر است:

تغذیه بطری: بطریها روی یک تسمه نقاله قرار میگیرند و به سمت ایستگاه دربندی حرکت میکنند. دستگاه تضمین میکند که بطریها به درستی در فاصله و جهت مناسب برای دربندی قرار گرفتهاند.

مرتبسازی و تغذیه درب: دربها در یک تغذیهکننده درب یا مرتبکننده بارگیری میشوند که آنها را سازماندهی و تراز میکند. سپس دربها به یک ناودان یا مسیر هدایت میشوند که آنها را به سمت سر درببند هدایت میکند. این کار تضمین میکند که دربها قبل از قرار دادن روی بطریها به درستی جهتگیری شدهاند.

قرار دادن درب: با عبور هر بطری از زیر سرپوش، یک درب برداشته شده و روی دهانه بطری قرار میگیرد.

مکانیزم درب بندی: سپس دستگاه درب بندی، درب را روی بطری محکم یا ثابت میکند. بسته به نوع درب و بطری، میتوان از انواع مختلف مکانیزمهای درب بندی استفاده کرد:

دربندی پیچی: دستگاه با اعمال نیروی چرخشی، درپوش را روی بطری پیچ میکند و از محکم و ایمن بودن آن اطمینان حاصل میکند.

دربندی با چفت: برای درپوشهای چفتشونده، دستگاه با اعمال فشار رو به پایین، درپوش را در جای خود محکم میکند.

دربندی پرسی: برای درپوشهای پرسی، دستگاه از یک ابزار پرسی برای بستن درپوش روی دهانه بطری استفاده میکند.

کنترل گشتاور: در دستگاههای دربندی پیچی، گشتاور اعمال شده به درپوش را میتوان دقیقاً کنترل کرد تا اطمینان حاصل شود که درپوش نه خیلی شل و نه خیلی سفت است. این امر برای حفظ یکپارچگی محصول و تضمین ایمنی مصرفکننده مهم است.

کنترل کیفیت و تأیید: برخی از ماشینها شامل حسگرها یا سیستمهای بینایی هستند تا تأیید کنند که هر درب به درستی قرار گرفته و محکم شده است. اگر درب گم شده باشد، به طور نادرست قرار گرفته باشد یا با مشخصات صحیح محکم نشده باشد، بطری میتواند به طور خودکار رد شود یا برای دربندی مجدد ارسال شود.

دستگاه آب بندی فویل آلومینیومی

دستگاه سیل فویل آلومینیومی برای سیل کردن ظروف با یک لایه فویل آلومینیومی استفاده میشود و یک سیل هوابند و ضد دستکاری ایجاد میکند. این دستگاه معمولاً در صنایع غذایی، دارویی و آرایشی استفاده میشود. اصول کار دستگاه سیل فویل آلومینیومی شامل مراحل زیر است:

تغذیه ظروف: ظروف بر روی یک تسمه نقاله تغذیه شده و به سمت ایستگاه آب بندی حرکت داده میشوند. دستگاه اطمینان حاصل میکند که هر ظرف به درستی برای آب بندی قرار گرفته است.

درب با فویل آلومینیومی: ظروف معمولاً دارای دربهایی با آستر فویل آلومینیومی در داخل هستند. درب روی ظرف قرار میگیرد و فویل آلومینیومی روی دهانه ظرف قرار میگیرد.

گرمایش القایی: ظرف از زیر یک سیمپیچ القایی عبور میکند که یک میدان الکترومغناطیسی با فرکانس بالا تولید میکند. این میدان جریان الکتریکی را در فویل آلومینیومی القا میکند و باعث گرم شدن آن میشود.

انتقال حرارت: گرمای تولید شده در فویل آلومینیومی، پوشش پلیمری حساس به گرما را در قسمت زیرین فویل ذوب میکند. این لایه پلیمری با لبه ظرف پیوند برقرار میکند و یک آببندی تشکیل میدهد.

اعمال فشار (اختیاری): در بعضی از دستگاهها، میتوان از یک پد یا مکانیزم فشار برای فشار دادن محکم فویل به دهانه ظرف در حین گرم کردن استفاده کرد تا آببندی یکنواخت و مطمئنی حاصل شود.

خنکسازی و جامدسازی: پس از فرآیند گرمایش، پلیمر خنک و جامد میشود و یک درزگیر هوابند و غیرقابل نفوذ بین فویل آلومینیومی و ظرف ایجاد میکند. سپس ظرف از ایستگاه آببندی خارج میشود.

کنترل کیفیت و تأیید: ظروف پلمپ شده ممکن است از یک ایستگاه کنترل کیفیت عبور کنند، جایی که حسگرها یا دوربینها صحت پلمپ را بررسی میکنند. هر ظرفی که پلمپ معیوب داشته باشد، میتواند به طور خودکار رد شود.

دستگاه برچسب گذاری

دستگاه برچسب زدن برای چسباندن خودکار برچسب روی بطریها استفاده میشود. دستگاههای برچسبگذاری به طور گسترده در صنایعی مانند مواد غذایی و آشامیدنی، داروسازی، لوازم آرایشی و بستهبندی استفاده میشوند. اصول کار یک دستگاه برچسبگذاری شامل مراحل زیر است:

تغذیه محصول: بطریها روی یک تسمه نقاله قرار میگیرند که آنها را به سمت ایستگاه برچسبگذاری حرکت میدهد. دستگاه تضمین میکند که هر کالا به درستی در فاصله و جهت مناسب برای برچسبگذاری دقیق قرار گرفته است.

تغذیه برچسب: برچسبها به صورت رول یا ورق عرضه میشوند و وارد دستگاه برچسبزن میشوند. دستگاه برچسبها را باز کرده و آنها را برای نصب در جای مناسب قرار میدهد. یک حسگر، شروع هر برچسب را تشخیص میدهد تا از قرارگیری دقیق آن اطمینان حاصل شود.

تشخیص و ترازبندی برچسب: حسگرها یا نشانگرهای روی شبکه برچسب، موقعیت هر برچسب را تشخیص میدهند و اطمینان حاصل میکنند که برچسبها قبل از اعمال، به درستی تراز شدهاند. برچسبها با رسیدن به نقطه اعمال، از روی ماده پشتی جدا میشوند.

چسباندن برچسب: همزمان با عبور محصول از ایستگاه برچسبگذاری، دستگاه برچسب را روی سطح محصول میچسباند. بسته به نوع دستگاه برچسبگذاری، روشهای مختلفی استفاده میشود:

برچسبگذاری دور تا دور: برچسب دور محصولات استوانهای یا گرد مانند بطری یا قوطی پیچیده میشود. محصول ممکن است در حین استفاده بچرخد تا پوشش کامل تضمین شود.

برچسبگذاری جلو و عقب: برچسبهای جداگانهای روی سطوح جلو و عقب محصول چسبانده میشوند. دستگاه دقیقاً هر برچسب را در سمت صحیح قرار میدهد.

برچسبگذاری از بالا یا پایین: برچسبها روی سطوح بالا یا پایین محصولات یا ظروف مسطح اعمال میشوند.

برچسبگذاری گوشه یا لبه: برای بستهها یا جعبهها، برچسبها ممکن است روی گوشهها یا لبهها اعمال شوند و دور دو سطح مجاور پیچیده شوند.

اعمال فشار: یک غلتک یا قلممو میتواند فشار ملایمی اعمال کند تا اطمینان حاصل شود که برچسب به طور صاف و ایمن و بدون چین و چروک یا حباب به سطح محصول میچسبد.

سیستم حسگر و کنترل: دستگاه از حسگرهایی برای نظارت بر فرآیند برچسبگذاری استفاده میکند و اطمینان حاصل میکند که هر برچسب به درستی و با سرعت مناسب اعمال میشود. سیستم کنترل میتواند سرعت، موقعیت و تراز برچسبها را برای مطابقت با اندازهها و شکلهای مختلف محصول تنظیم کند.

بازرسی و کنترل کیفیت: پس از برچسبگذاری، محصول ممکن است از یک ایستگاه بازرسی عبور کند که در آن حسگرها یا دوربینها، محل قرارگیری، ترازبندی و چسبندگی برچسبها را بررسی میکنند. هر محصولی که برچسبهای آن اشتباه نصب شده یا گم شده باشد، میتواند رد شود یا برای برچسبگذاری مجدد ارسال شود.

چه خط پر کردن شمارش کپسول تک دستگاه باشد و چه کل کپسول، بسته بندی رویدا میتواند خدمات کاملی ارائه دهد.