دستگاه پرکن استیک، بستهبندی محصولات دانهای، پودری، مایع، خمیری و جامد (مانند تنقلات، آبنبات، غذای حیوانات خانگی، مواد شوینده، ادویهها) را از یک رول پیوسته فیلم، در کیسههای ایستاده از پیش ساخته شده (کیسههای بالشی، کیسههای سیل ۳/۴ طرفه) خودکار میکند.

دستگاه بستهبندی ساشه پشتبند ۶ خطی RD-SPM-480 شرکت Ruida Packing، معیار جدیدی را برای بستهبندی پودر دارویی با سرعت بالا تعیین میکند. این سیستم با ترکیب دقت سروو و مهندسی مطابق با GMP، دقت بینظیری را از باز کردن فیلم تا تخلیه محصول نهایی ارائه میدهد. در اینجا نحوه دستیابی به دقت دوز ±0.1% را در عین رعایت استانداردهای سختگیرانه نظارتی مشاهده میکنید.

۱. اصل کار

۱.۱ باز کردن و کنترل کشش فیلم

یک رول فیلم بستهبندی چندلایه (PET/PE، OPP/CPP، Alu/PE) روی شفت بازشونده دستگاه نصب شده است. یک سیستم کنترل کشش (ترمزها، حسگرها، رولهای رقصنده) کشش ثابت و بهینه فیلم را حفظ میکند تا از چروک، کشیدگی یا شل شدن آن جلوگیری شود.

۱.۲ هدایت و چاپ فیلم (اختیاری)

فیلم از میان غلتکهای راهنما عبور میکند و ورود صاف و تراز شده به بخش شکلدهی را تضمین میکند. در صورت نیاز، یک چاپگر کد تاریخ/بچ (انتقال حرارتی، جوهر افشان، ریبون) فیلم را در محل دقیق علامتگذاری میکند.

۱.۳ تشکیل لایه نازک

این فلز دقیق، فیلم را با تا کردن/خم کردن به یک لوله عمودی پیوسته تبدیل میکند. لبههای فیلم یا روی هم قرار میگیرند یا به هم متصل میشوند و برای آببندی طولی آماده میشوند.

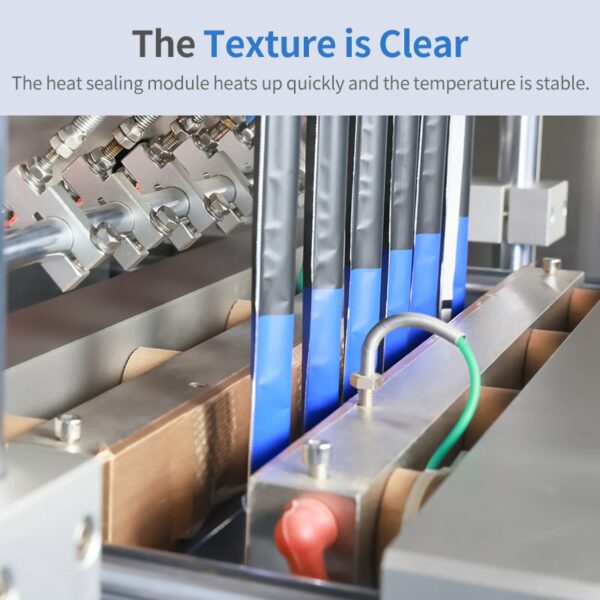

۱.۴ آببندی طولی (عمودی)

بلافاصله پس از شکلدهی، لبههای روی هم افتاده فیلم از درزگیر طولی عبور میکنند. تسمههای حرارتی، گرما، فشار و زمان توقف کنترلشدهای را اعمال میکنند. لایه درزگیر حرارتی داخلی فیلم ذوب میشود و یک درزگیر پشتی قوی و پیوسته (یک طرف کیسه نهایی) ایجاد میکند.

۱.۵ پر کردن محصول

لوله فیلم آببندی شده به سمت پایین ادامه مییابد. در زیر نقطه آببندی طولی، پیچ سروو (هممحور با حلقه تشکیلدهنده) دوز از پیش اندازهگیری شده محصول را به داخل ساشه میریزد. دوزبندی از طریق متهها انجام میشود. نیروی جاذبه به جریان محصول کمک میکند. پر کردن در زیر آببندی انجام میشود تا از آلودگی جلوگیری شود.

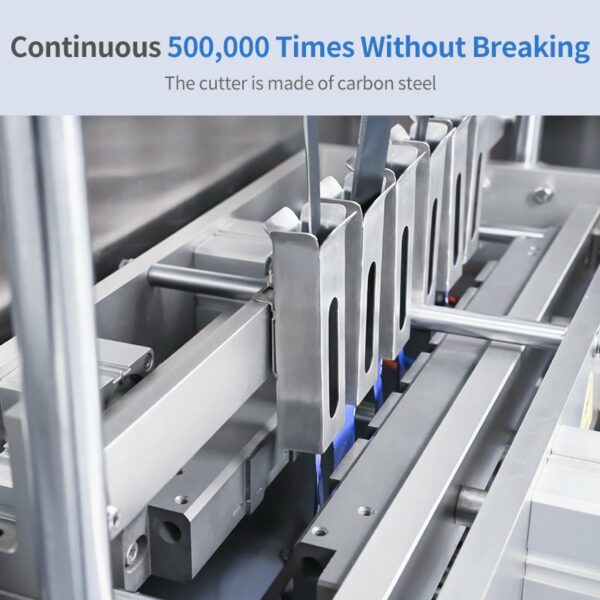

۱.۶ آببندی و برش عرضی

فکها محکم بسته میشوند و گرما و فشار اعمال میکنند. همزمان دو درزگیری ایجاد میکند. درزگیری بالای کیسه پایینی (در حال پر شدن). درزگیری پایین کیسه بالایی (تازه پر شده). یک تیغه (چاقوی داغ، دندانهدار، برش سرد) که بین فکها قرار گرفته است، لایه نازک بین این دو درزگیری را جدا میکند. این کار کیسه بالایی نهایی را جدا میکند و کیسه پایینی را برای پر کردن بعدی از بالا باز میگذارد.

۱.۷ تخلیه کیسه نهایی

کیسههای جدا شده و مهر و موم شده برای جمعآوری یا پردازشهای بعدی (با ترازو، فلزیاب، ...) منتقل میشوند. بسته بندی کارتن سازی).

۲. مزایا

۲.۱ راندمان بالا و عملکرد مداوم

از فیلم رول پیوسته استفاده میکند و توقفهای مکرر برای کیسههای از پیش ساخته شده را از بین میبرد. سرعت بسیار بالا (اغلب بیش از ۲۰۰ کیسه در دقیقه)، ایدهآل برای تولید انبوه.

۲.۲ سبکهای کیسه انعطافپذیر

قابلیت تولید کیسههای آببندی سهطرفه و چهارطرفه با تغییر ابزار. طول و عرض کیسه قابل تنظیم (از طریق تغییر یقه فرمدهی).

۲.۳ سازگاری گسترده با مواد

مناسب برای انواع فیلمهای رول لمینت شده: پلاستیکهای تک/چند لایه، فیلمهای متالیزه، لمینتهای آلومینیومی، کامپوزیتهای کاغذی. با الزامات مختلف نفوذپذیری، استحکام، چاپ و آببندی مطابقت دارد.

۲.۴ کاربرد گسترده محصول

بستهبندیها در اشکال متنوع: گرانول، پودر، مایعات، خمیر، جامدات، پرک، تکه. به طور گسترده در صنایع دارویی (پودر)، غذایی (تنقلات، کالاهای منجمد، قهوه، ادویهجات)، کالاهای تندمصرف (مواد شوینده، نمونهها)، غذای حیوانات خانگی، سختافزار و مواد شیمیایی استفاده میشود.

۲.۵ اتوماسیون بالا

به طور کامل عملیات جابجایی فیلم، شکلدهی، پر کردن، آببندی، کدگذاری (اختیاری)، برش و تخلیه را یکپارچه میکند. به راحتی با سیستمهای تغذیه بالادستی (ترازو، پرکنندههای مارپیچی، پمپهای مایع) و سیستمهای پاییندستی (وزنهای کنترلی، بستهبندیهای جعبهای) یکپارچه میشود.

۲.۶ بهرهوری مواد و هزینه

فیلم رول در مقایسه با کیسههای از پیش ساخته شده، ضایعات کمتری تولید میکند. ذخیرهسازی و حمل و نقل فشرده رولهای فیلم، هزینهها را کاهش میدهد.

۲.۷ آببندی مطمئن

گرما، فشار و زمان کنترلشده، آببندیهای طولی و عرضی قوی و غیرقابل نفوذ را برای محافظت از محصول و افزایش ماندگاری آن تضمین میکند.

۲.۸ ترازبندی علامت فوتوالکتریک

حسگرهای نوری با وضوح بالای ما، علائم ثبت را با سرعت ۲۰۰ اسکن در ثانیه اسکن میکنند. این امر امکان بازخورد حلقه بسته را برای تنظیم پویای موقعیت فیلم در زمان واقعی فراهم میکند:

دقت موقعیتی بینظیر: تضمین میکند که شیارهای برش با تلورانس ±0.3 میلیمتر همتراز شوند و در عین حال، ثبات گرافیکی چاپ حفظ شود.

بدون ضایعات مواد: رد شدن فیلم مربوط به ناهماهنگی را از بین میبرد.

قابلیت اطمینان فرآیند: تضمین میکند که هر کیسه، ویژگیهای عملکردی و زیباییشناختی یکسانی را حفظ میکند.

۳. محدودیتها

محدودیتهای محصول: برای اقلام بسیار بلند، سنگین، شکننده، به راحتی خرد شده یا با شکل بسیار نامنظم که ممکن است در لوله یا پرکننده گیر کنند، مناسب نیست.

پیچیدگی تغییر: تغییر عرض کیسه نیاز به تعویض طوقه شکلدهنده دارد که مستلزم زمان از کارافتادگی و مهارت اپراتور است.

سرمایهگذاری اولیه: هزینه اولیه بالاتر در مقایسه با ماشینهای ساده دستی/نیمه اتوماتیک.

وابستگی به کیفیت فیلم: به رول فیلم با کیفیت بالا و ثابت نیاز دارد. ثبت چاپ، کنترل کشش و عملکرد لایه آببندی برای عملکرد قابل اعتماد بسیار مهم هستند.

دستگاه سیل کن فرم بستهبندی استیک، از طریق فرآیند منحصر به فرد شکلدهی عمودی لوله، پر کردن و سیل کردن، در تولید خودکار و پرسرعت کیسههای ایستاده، برتری دارد. نقاط قوت کلیدی آن شامل کارایی، تطبیقپذیری کیسه (بهویژه قابلیت ایستادن)، سازگاری گسترده مواد/محصول، اتوماسیون و صرفهجویی در مواد است. انتخاب نیازمند بررسی دقیق مشخصات محصول، حجم تولید، نوع فیلم، بودجه و نیازهای اتوماسیون است.