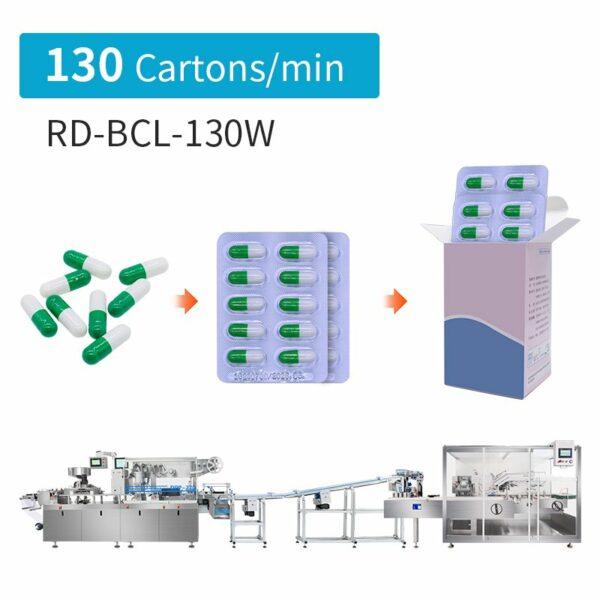

Línea de embalaje en blíster

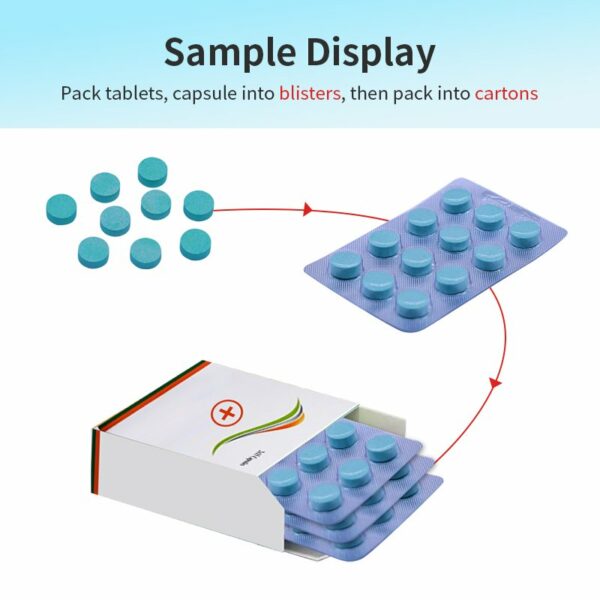

La línea de blíster encartonado automatiza el proceso integral de creación de blísteres y su carga en cajas. Primero, se termoforma el PVC en las cavidades del blíster. Los productos (comprimidos, cápsulas) se cargan con precisión en estos blísteres mediante alimentadores personalizados. A continuación, el blíster se sella con papel de aluminio mediante calor y presión para garantizar su protección contra manipulaciones.

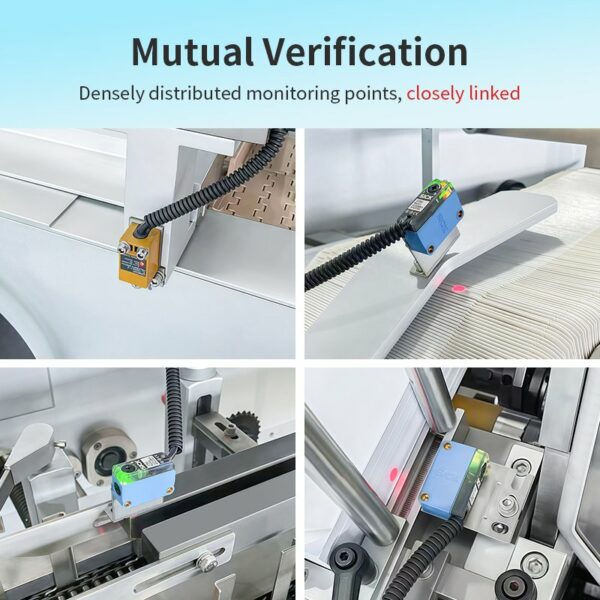

Los sistemas de visión integrados inspeccionan para detectar defectos como blísteres vacíos, sellos desalineados o folletos faltantes. Los blísteres aprobados se transfieren a un módulo de encartonado, donde se forman cajas predobladas, se llenan con blísteres e insertos (instrucciones) y se sellan mediante solapas o pegamento. Los mecanismos de rechazo retiran las unidades defectuosas, mientras que las cajas terminadas salen para su etiquetado o empaque secundario.

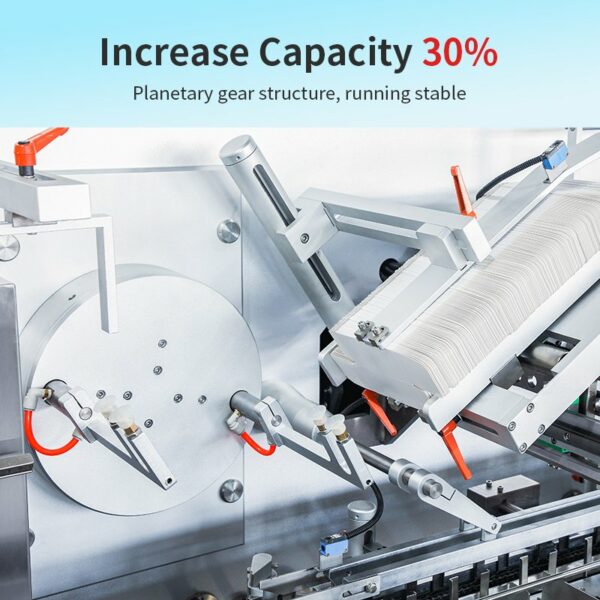

La línea combina la formación de blísteres, el sellado, la inspección y el encartonado en un flujo de trabajo fluido y conforme a las cGMP, lo que garantiza una producción de alta velocidad, mínimo desperdicio y adaptabilidad a diversos tamaños de productos. Ideal para productos farmacéuticos, alimentarios y de consumo, prioriza la precisión, la higiene y la escalabilidad.

Especificación:

Hasta 130 cajas/min

Aplicable para tabletas, cápsulas y píldoras, etc.

3 años de garantía, 1 año de piezas gratis