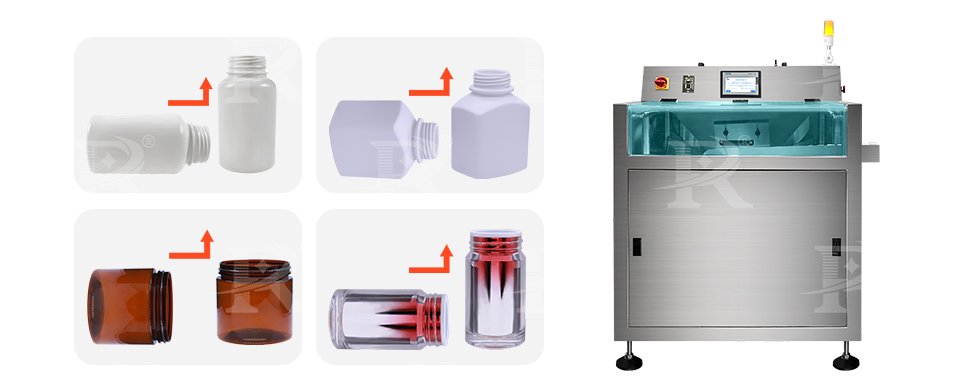

Sayım Şişe Dolum Hattı Nedir?

Şişe dolum hattı sayımı tablet, kapsül, sakız veya yumuşak jel gibi ürünleri doğru bir şekilde saymak ve şişelere doldurmak için ilaç, nutrasötik ve gıda endüstrilerinde kullanılan otomatik bir üretim hattıdır.

Sayım Şişesi Dolum Hattı Nelerden Oluşur?

Şişe dolum hattı şunları içerir: şişe ayırıcı, kaldırma besleyici, tablet kapsül sayma makinesi, kontrol tartısı, kurutucu yerleştirici, kapatma makinesi, alüminyum folyo kapatma makinesi, etiketleme makinesi. Makine nasıl çalışır?

Şişe Çözücü

Şişe Çözücü Kapsül sayım hattında şişeleri otomatik olarak doğru şekilde yönlendirmek ve konumlandırmak için tasarlanmış bir makinedir. Bir şişe çözücünün çalışma prensibi genellikle aşağıdaki adımları içerir:

Şişe Yükleme: Boş şişeler, genellikle rastgele bir yönelimde, toplu bir hazneye veya besleyiciye yüklenir.

Ayırma Mekanizması: Şişeler hazneden dönen bir diske aktarılır ve burada sınıflandırılıp belirli kanallara yönlendirilir. Bu mekanizma, şişeleri bir sonraki aşamaya taşımak için yerçekimi, santrifüj kuvveti veya titreşim kullanır.

Yönlendirme ve Hizalama: Şişeler kanallardan geçerken, raylar, kılavuzlar veya huniler tarafından dik konuma getirilirler. Hizası bozulan şişeler düzeltilir veya sistemden tekrar geçirilmek üzere toplu hazneye geri gönderilir.

Algılama ve Ayarlama: Sensörler veya mekanik dedektörler, yalnızca doğru yöndeki şişelerin geçmesini sağlar. Doğru şekilde hizalanmamış şişeler ise ayırma aşamasına geri yönlendirilir.

Boşaltma ve Transfer: Şişeler doğru şekilde yönlendirildikten sonra, tek sıra halinde bir konveyör bandına bırakılır ve doldurulmaya veya üretim hattında daha ileri bir aşamada işlenmeye hazır hale getirilir.

Hız Kontrolü: Çözücü, akış aşağısındaki dolum ve paketleme süreçlerinin hızına uyum sağlayacak şekilde ayarlanabilir hızlarda çalışarak şişelerin sürekli akışını sağlar.

Kaldırma Besleyici Makinesi

Kaldırmalı besleyici, tablet, kapsül, sakız veya diğer küçük ürünler gibi malzemeleri üretim hattında alt seviyeden üst seviyeye taşımak ve beslemek için kullanılan bir makinedir. Kaldırmalı besleyicinin çalışma prensibi genellikle aşağıdaki adımları içerir:

Malzeme Yükleme: Malzemeler (tabletler, kapsüller, sakızlar veya diğer küçük ürünler), kaldırma besleyicisinin tabanındaki bir hazneye veya besleme tepsisine yüklenir. Bu işlem genellikle üretim sürecinin önceki bir aşamasında manuel veya otomatik olarak yapılır.

Taşıma Mekanizması: Kaldırma besleyici, malzemeleri yukarı taşımak için bant, kova veya titreşim sistemi gibi bir taşıma mekanizması kullanır. Örneğin, kovalı konveyörde malzemeler, malzemeleri istenen yüksekliğe kaldırmak için dönen bir bant veya zincire bağlı küçük kovalarda toplanır.

Kaldırma ve Yükseltme: Taşıma mekanizması çalışırken, malzemeleri hazneden daha yüksek bir seviyeye kaldırır. Hız ve yükseltme açısı genellikle akış hızını kontrol etmek ve akış aşağısındaki ekipmanın ihtiyaçlarını karşılamak için ayarlanabilir.

Boşaltma: Asansörün tepesinde, malzemeler konveyörden bir alma hunisine, oluğa veya doğrudan sayım şişeleme makinesine boşaltılır.

Geri Dönüş ve Dolum: Taşıma mekanizması başlangıç pozisyonuna geri döner, hazneden daha fazla malzeme almaya ve işlemi tekrarlamaya hazırdır.

Kontrol Sistemi: Kaldırma besleyici genellikle haznedeki malzeme seviyesini izleyen ve sürekli ve tutarlı bir tedarik sağlamak için besleme hızını ayarlayan sensörler ve bir kontrol sistemi ile donatılmıştır.

Tablet Kapsül Sayma Makinesi

Tablet kapsül sayma makinesi 3-40 mm tablet, kapsül ve jöleleri şişelere sayabilir. Bir sayım şişeleme makinesinin çalışma prensibi aşağıdaki adımları içerir:

Besleme: Tabletler veya kapsüller bir hazne veya besleyiciden makineye beslenir. Ürünler genellikle, bunları eşit şekilde dağıtan titreşimli bir plakaya veya konveyöre yönlendirilir.

Ürün Yönlendirme ve Ayırma: Ürünler, konveyör veya titreşimli plaka üzerinde yayılır ve hizalanır. Tek sıra halinde dizilirler ve her bir ürünün doğru sayım için ayrıştırılmasını sağlarlar.

Sayım Mekanizması: Makine, genellikle optik veya kızılötesi sensörler kullanarak, belirlenen bir noktadan geçen her ürünü sayar. Bu sensörler, her ürünü algılayıp kaydederek şişeye boşaltılmadan önce doğru bir sayım sağlar.

Şişe Konumlandırma: Boş şişeler konveyöre beslenir ve dağıtım kanalının altına yerleştirilir. Makine, her şişenin sayılan ürünleri alacak şekilde doğru şekilde hizalanmasını sağlar.

Dolum İşlemi: Doğru sayıda ürün sayıldıktan sonra şişeye boşaltılır. Makine, her şişeye yalnızca doğru sayıda ürünün doldurulmasını sağlamak için akışı kontrol eder.

Kontrol Tartım Makinesi

Kontrol tartısı, üretim hatlarında paketlenmiş ürünlerin ağırlığının belirtilen standartlara uygun olduğundan emin olmak için kullanılan bir makinedir. Bir kontrol tartısının çalışma prensibi aşağıdaki adımları içerir:

Ürün Besleme: Sayım şişeleme makinesi sayımı tamamladıktan sonra, şişeler konveyör banttan geçerek kontrol tartım makinesine girer. Konveyör, ürünleri sabit bir hızda hareket ettirir.

Tartım Mekanizması: Her şişe, konveyör bandına entegre tartım platformu veya terazinin üzerinden geçerken, kontrol terazisi ağırlığını ölçer. Bu işlem genellikle, ağırlığı işlenmek üzere elektrik sinyaline dönüştüren yüksek hassasiyetli bir yük hücresi kullanılarak yapılır.

Veri İşleme: Kontrol terazisinin kontrol sistemi, her ürünün ölçülen ağırlığını önceden ayarlanmış ağırlık limitleriyle karşılaştırır. Bu limitler, kabul edilebilir ağırlık aralığını (örneğin, izin verilen minimum ve maksimum ağırlıklar) tanımlar.

Ayırma veya Reddetme: Ürünün ağırlığı kabul edilebilir aralıktaysa, konveyör boyunca kurutucuya doğru ilerler. Ürün düşük veya yüksek ağırlıktaysa, itici tarafından otomatik olarak bir reddetme alanına yönlendirilir.

Geri Bildirim ve Ayarlama: Kontrol tartısı, sayım şişesi dolum hattına gerçek zamanlı geri bildirim sağlayarak, ağırlık tutarsızlıkları tespit edildiğinde dolum veya paketleme sürecinde ayarlamalar yapılmasını sağlar. Bu, tutarlı ürün kalitesinin korunmasına yardımcı olur ve israfı azaltır.

Veri Kaydı ve Raporlama: Kontrol tartım cihazı genellikle ağırlık verilerini kaydeder ve kalite kontrol amacıyla raporlar oluşturur. Bu veriler, üretim trendlerini izlemek, yönetmeliklere uyumu sağlamak ve üretim sürecini optimize etmek için kullanılabilir.

Kurutucu Yerleştirme Makinesi

Kurutucu yerleştirme makinesi, genellikle ilaç, gıda veya ambalaj endüstrilerinde, içeriğin kuru ve nemsiz kalmasını sağlamak için kurutucu paketlerini şişelere veya kaplara otomatik olarak yerleştirmek için kullanılır. Bir kurutucu yerleştirme makinesinin çalışma prensibi aşağıdaki adımları içerir:

Kurutucu Tedariki: Kurutucu paketleri genellikle bir besleme sistemine, bir hazneye veya depoya yüklenir, burada depolanır ve makineye beslenir.

Ayırma ve Yönlendirme: Kurutucu paketleri, toplu beslemeden ayrılır ve yerleştirme için yönlendirilir. Bu işlem genellikle, her paketin yerleştirme sistemine ayrı ayrı beslenmesini sağlayan titreşimli veya döner bir mekanizma kullanılarak yapılır.

Şişe veya Kap Konumlandırma: Şişeler, kurutucu ekleme noktasının altına yerleştirilir. Bir sensör veya konumlandırma sistemi, her kabın doğru şekilde hizalanmasını ve kurutucu paketini almaya hazır olmasını sağlar.

Yerleştirme Mekanizması: Şişeye veya kaba bırakılır. Bu yerleştirmenin zamanlaması, hassas bir çalışma sağlamak için şişelerin konveyör üzerindeki hareketiyle senkronize edilir.

Sürekli Çalışma: Makine, kurutma paketlerini hattan geçerken konteynerlere otomatik olarak yerleştirerek sürekli çalışır ve paketleme işleminin verimli ve tutarlı olmasını sağlar.

Kapaklama Makinesi

Kapaklama makinesi Üretim hattının bir parçası olarak şişelere veya kaplara kapakları otomatik olarak yerleştirmek ve sabitlemek için tasarlanmıştır. Bir kapak kapatma makinesinin çalışma prensibi aşağıdaki adımları içerir:

Şişe Besleme: Şişeler bir konveyör bandına beslenir ve kapaklama istasyonuna doğru hareket ettirilir. Makine, şişelerin kapaklama için doğru aralıklarla ve doğru yönde olmasını sağlar.

Kapak Ayırma ve Besleme: Kapaklar, onları düzenleyen ve hizalayan bir kapak besleyici veya ayırıcıya yüklenir. Kapaklar daha sonra, onları kapatma başlığına yönlendiren bir kanala veya raylara beslenir. Bu, kapakların şişelere yerleştirilmeden önce doğru şekilde yönlendirilmesini sağlar.

Kapak Yerleştirme: Her şişe kapatma başlığının altından geçerken, bir kapak alınır ve şişenin ağzına yerleştirilir.

Kapaklama Mekanizması: Kapaklama makinesi daha sonra kapağı şişeye sıkıca sabitler veya sabitler. Kapak ve şişe türüne bağlı olarak farklı tipte kapaklama mekanizmaları kullanılabilir:

Vidalama Kapağı: Makine, kapağı şişeye vidalamak için dönme kuvveti uygular ve kapağın sıkı ve güvenli olduğundan emin olur.

Çıtçıtlı Kapak Takma: Çıtçıtlı kapaklarda, makine kapağı yerine oturtmak için aşağı doğru basınç uygular.

Kıvrımlı Kapak Takma: Kıvrımlı kapaklar için makine, kapağı şişe boynuna takmak için bir kıvırma aleti kullanır.

Tork Kontrolü: Vidalı kapak kapatma makinelerinde, kapağa uygulanan tork hassas bir şekilde kontrol edilerek kapağın ne çok gevşek ne de çok sıkı olması sağlanır. Bu, ürün bütünlüğünün korunması ve tüketici güvenliğinin sağlanması açısından önemlidir.

Kalite Kontrol ve Doğrulama: Bazı makineler, her kapağın doğru şekilde yerleştirildiğini ve sabitlendiğini doğrulamak için sensörler veya görüntüleme sistemleri içerir. Bir kapak eksikse, yanlış yerleştirilmişse veya doğru şekilde sıkılmamışsa, şişe otomatik olarak reddedilebilir veya yeniden kapatılmaya gönderilebilir.

Alüminyum Folyo Sızdırmazlık Makinesi

Alüminyum folyo kapatma makinesi, kapları alüminyum folyo tabakasıyla kapatarak hava geçirmez ve emniyetli bir sızdırmazlık sağlamak için kullanılır. Bu makine genellikle gıda, ilaç ve kozmetik endüstrilerinde kullanılır. Bir alüminyum folyo kapatma makinesinin çalışma prensibi aşağıdaki adımları içerir:

Konteyner Besleme: Konteynerler bir konveyör bandına beslenir ve kapatma istasyonuna doğru hareket ettirilir. Makine, her konteynerin kapatma için doğru şekilde konumlandırılmasını sağlar.

Alüminyum Folyo Kapak: Kaplar genellikle içlerinde alüminyum folyo bulunan kapaklara sahiptir. Kapak, kabın ağzına alüminyum folyo yerleştirilerek kabın üzerine yerleştirilir.

İndüksiyon Isıtma: Kap, yüksek frekanslı bir elektromanyetik alan oluşturan bir indüksiyon bobininin altından geçirilir. Bu alan, alüminyum folyoda elektrik akımı oluşturarak ısınmasına neden olur.

Isı Transferi: Alüminyum folyoda oluşan ısı, folyonun alt tarafındaki ısıya duyarlı polimer kaplamayı eritir. Bu polimer tabakası, kabın ağzına yapışarak bir conta oluşturur.

Basınç Uygulaması (isteğe bağlı): Bazı makinelerde, ısıtma sırasında folyoyu kabın ağzına sıkıca bastırmak için bir basınç yastığı veya mekanizması kullanılabilir, böylece düzgün ve güvenli bir sızdırmazlık sağlanır.

Soğutma ve Katılaştırma: Isıtma işleminin ardından polimer soğur ve katılaşır, alüminyum folyo ile kap arasında hava geçirmez ve bozulmaya karşı korumalı bir conta oluşur. Kap daha sonra sızdırmazlık istasyonundan çıkarılır.

Kalite Kontrol ve Doğrulama: Mühürlü kaplar, sensörler veya kameralar aracılığıyla mührün bütünlüğünün kontrol edildiği bir kalite kontrol istasyonundan geçebilir. Mühürleri hatalı olan kaplar otomatik olarak reddedilebilir.

Etiketleme Makinesi

Etiketleme makinesi Şişelere otomatik etiket yapıştırmak için kullanılır. Etiketleme makineleri, gıda ve içecek, ilaç, kozmetik ve ambalaj gibi sektörlerde yaygın olarak kullanılmaktadır. Bir etiketleme makinesinin çalışma prensibi aşağıdaki adımları içerir:

Ürün Besleme: Şişeler, etiketleme istasyonuna doğru hareket eden bir konveyör bandına beslenir. Makine, her bir ürünün doğru şekilde yerleştirilmesini ve doğru etiket uygulaması için doğru şekilde yönlendirilmesini sağlar.

Etiket Besleme: Etiketler rulo veya tabaka halinde tedarik edilir ve etiketleme makinesine beslenir. Makine etiketleri açar ve uygulama için konumlandırır. Bir sensör, her etiketin başlangıcını algılayarak hassas yerleştirmeyi sağlar.

Etiket Algılama ve Hizalama: Etiket ağındaki sensörler veya işaretleyiciler, her etiketin konumunu algılayarak etiketlerin uygulanmadan önce düzgün bir şekilde hizalanmasını sağlar. Etiketler, uygulama noktasına ulaştıklarında arka malzemeden soyulur.

Etiket Uygulaması: Ürün etiketleme istasyonundan geçerken, makine etiketi ürünün yüzeyine uygular. Etiketleme makinesinin türüne bağlı olarak farklı yöntemler kullanılır:

Sarmal Etiketleme: Etiket, şişe veya kutu gibi silindirik veya yuvarlak ürünlerin etrafına sarılır. Ürün, uygulama sırasında tam kapsama sağlamak için döndürülebilir.

Ön ve Arka Etiketleme: Ürünün ön ve arka yüzeylerine ayrı etiketler uygulanır. Makine, her etiketi doğru tarafa hassas bir şekilde yerleştirir.

Üst veya Alt Etiketleme: Etiketler düz ürünlerin veya kapların üst veya alt yüzeylerine uygulanır.

Köşe veya Kenar Etiketleme: Paketler veya kutular için etiketler, iki bitişik yüzeyi saracak şekilde köşelere veya kenarlara uygulanabilir.

Basınç Uygulaması: Etiketin ürün yüzeyine kırışıklık veya kabarcık olmadan düzgün ve güvenli bir şekilde yapışmasını sağlamak için rulo veya fırça ile hafif bir basınç uygulanabilir.

Sensör ve Kontrol Sistemi: Makine, etiketleme sürecini izlemek ve her etiketin doğru hızda ve doğru şekilde uygulanmasını sağlamak için sensörler kullanır. Kontrol sistemi, etiketlerin hızını, konumunu ve hizalamasını farklı ürün boyutlarına ve şekillerine uyacak şekilde ayarlayabilir.

Muayene ve Kalite Kontrol: Etiketleme işleminden sonra ürün, sensörlerin veya kameraların etiketlerin yerleşimini, hizalamasını ve yapışmasını kontrol ettiği bir muayene istasyonundan geçebilir. Etiketleri yanlış yapıştırılmış veya eksik olan ürünler reddedilebilir veya yeniden etiketleme için gönderilebilir.

İster tek makine, ister tüm kapsül sayma dolum hattı olsun, ruidapacking tam hizmet sunabilmektedir.