Что такое линия розлива бутылок Count?

Линия розлива бутылок — это автоматизированная производственная линия, используемая в фармацевтической, нутрицевтической и пищевой промышленности для точного подсчета и фасовки в бутылки таких продуктов, как таблетки, капсулы, жевательные конфеты или мягкие гели.

Из чего состоит линия розлива графических бутылок

Линия розлива бутылок включает в себя: сортировщик бутылок, подъемный питатель, машину для подсчета таблеток и капсул, контрольные весы, устройство для вставки осушителя, укупорочную машину, машину для запечатывания алюминиевой фольгой, этикетировочную машину. Как работает машина?

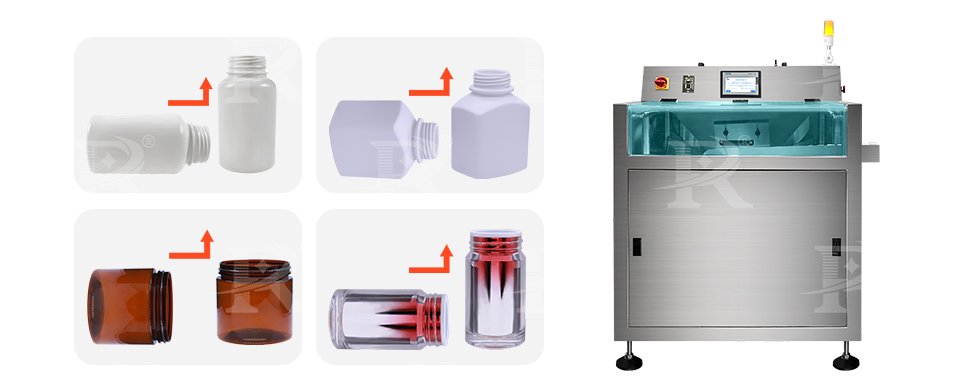

Расшифровщик бутылок

Расшифровщик бутылок это машина, предназначенная для автоматической ориентации и правильного размещения бутылок на линии подсчета капсул. Принцип работы сортировщика бутылок обычно включает следующие этапы:

Загрузка бутылок: Пустые бутылки загружаются в бункер или питатель, часто в случайном порядке.

Механизм сортировки: Бутылки перемещаются из бункера на вращающийся диск, где они сортируются и направляются в определенные каналы. Этот механизм использует гравитацию, центробежную силу или вибрацию для перемещения бутылок к следующему этапу.

Ориентация и выравнивание: по мере продвижения бутылок по каналам они направляются в вертикальное положение рельсами, направляющими или воронками. Неправильно выровненные бутылки либо корректируются, либо возвращаются в бункер для сыпучих материалов для еще одного прохода через систему.

Обнаружение и регулировка: Датчики или механические детекторы гарантируют, что только правильно ориентированные бутылки пройдут. Любые бутылки, которые не выровнены правильно, перенаправляются обратно на этап сортировки.

Выгрузка и транспортировка: После того, как бутылки правильно ориентированы, они по одной линии поступают на конвейерную ленту и готовы к наполнению или дальнейшей обработке на производственной линии.

Регулировка скорости: сортировочная машина работает на регулируемых скоростях, чтобы соответствовать темпу последующих процессов наполнения и упаковки, обеспечивая непрерывный поток бутылок.

Подъемно-питающая машина

Подъемный питатель — это машина, используемая для подъема и подачи материалов, таких как таблетки, капсулы, жевательные конфеты или другие мелкие предметы, с нижнего уровня на более высокое положение на производственной линии. Принцип работы подъемного питателя обычно включает следующие этапы:

Загрузка материалов: Материалы (таблетки, капсулы, жевательные конфеты или другие мелкие предметы) загружаются в бункер или подающий лоток в основании подъемного питателя. Обычно это делается вручную или автоматически на предыдущем этапе производственного процесса.

Механизм транспортировки: Подъемный питатель использует механизм транспортировки, такой как лента, ковш или вибрационная система, для перемещения материалов вверх. В ковшовом конвейере, например, материалы собираются в небольшие ковши, прикрепленные к ленте или цепи, которая вращается, чтобы поднять материалы на нужную высоту.

Подъем и подъем: По мере работы конвейерного механизма он поднимает материалы из бункера на более высокий уровень. Скорость и угол подъема обычно можно регулировать для управления скоростью потока и соответствия потребностям оборудования, расположенного ниже по потоку

Выгрузка: В верхней части подъемника материалы выгружаются с конвейера в приемный бункер, желоб или непосредственно на машину для подсчета и розлива.

Возврат и повторное заполнение: транспортировочный механизм возвращается в исходное положение, готовый забрать больше материалов из бункера и повторить процесс.

Система управления: Подъемный питатель обычно оснащен датчиками и системой управления, которая контролирует уровень материала в бункере и регулирует скорость подачи для обеспечения непрерывной и стабильной подачи.

Машина для подсчета капсул и таблеток

Машина для подсчета таблеток и капсул может подсчитывать таблетки, капсулы, жевательные конфеты размером 3-40 мм в бутылки. Принцип работы машины для подсчета и розлива включает следующие этапы:

Подача: Таблетки или капсулы подаются в машину из бункера или питателя. Продукты обычно направляются на виброплиту или конвейер, который равномерно их распределяет.

Ориентация и разделение продукта: Продукты распределяются и выравниваются на конвейере или вибрационной пластине. Они направляются в однорядные линии, гарантируя, что каждый элемент отделен для точного подсчета.

Механизм подсчета: Машина использует датчики, обычно оптические или инфракрасные, для подсчета каждого товара, проходящего через назначенную точку. Эти датчики обнаруживают и регистрируют каждый продукт, обеспечивая точный подсчет перед его выдачей в бутылку.

Позиционирование бутылок: Пустые бутылки подаются на конвейер и располагаются под желобом выдачи. Машина обеспечивает правильное выравнивание каждой бутылки для получения подсчитанных продуктов.

Процесс наполнения: После подсчета правильного количества продуктов они распределяются по бутылкам. Машина контролирует поток, чтобы гарантировать, что только точное количество продуктов будет заполнено в каждой бутылке.

Машина для взвешивания

Контрольные весы — это машина, используемая на производственных линиях для обеспечения соответствия веса упакованных продуктов заданным стандартам. Принцип работы контрольных весов включает следующие этапы:

Подача продукта: После того, как счетная разливочная машина завершает подсчет, бутылки проходят через конвейерную ленту и поступают в контрольно-весовую машину. Конвейер перемещает продукты с постоянной скоростью.

Механизм взвешивания: Когда каждая бутылка проходит через весовую платформу или весы, встроенные в конвейерную ленту, контрольные весы измеряют ее вес. Обычно это делается с помощью высокоточного тензодатчика, который преобразует вес в электрический сигнал для обработки.

Обработка данных: Система управления чеквейера сравнивает измеренный вес каждого продукта с заданными пределами веса. Эти пределы определяют допустимый диапазон веса (например, минимальный и максимальный допустимый вес).

Сортировка или отбраковка: Если вес продукта попадает в допустимый диапазон, он продолжает движение по конвейеру к вставке осушителя. Если вес продукта ниже или выше нормы, он автоматически направляется в зону отбраковки с помощью толкателя.

Обратная связь и корректировка: контрольные весы могут обеспечивать обратную связь в режиме реального времени для линии розлива бутылок, что позволяет вносить коррективы в процесс розлива или упаковки при обнаружении несоответствий веса. Это помогает поддерживать постоянное качество продукции и сокращает отходы.

Регистрация данных и отчетность: контрольные весы часто регистрируют данные о весе и создают отчеты для целей контроля качества. Эти данные могут использоваться для мониторинга тенденций производства, обеспечения соответствия нормативным требованиям и оптимизации производственного процесса.

Машина для вставки осушителя

Машина для вставки осушителя используется для автоматической вставки пакетов с осушителем в бутылки или контейнеры, как правило, в фармацевтической, пищевой или упаковочной промышленности, чтобы сохранить содержимое сухим и без влаги. Принцип работы машины для вставки осушителя включает следующие этапы:

Подача осушителя: Пакеты с осушителем загружаются в систему подачи, обычно в бункер или магазин, где они хранятся и подаются в машину.

Разделение и ориентация: Пакеты с осушителем отделяются от основной массы и ориентируются для вставки. Это часто делается с помощью вибрационного или вращающегося механизма, который обеспечивает индивидуальную подачу каждого пакета в систему вставки.

Позиционирование бутылки или контейнера: бутылки транспортируются в положение под точкой вставки осушителя. Датчик или система позиционирования гарантирует, что каждый контейнер правильно выровнен и готов к приему пакета осушителя.

Механизм вставки: опускается в бутылку или контейнер. Время этой вставки синхронизировано с движением бутылок на конвейере, чтобы обеспечить точность работы.

Непрерывная работа: машина работает непрерывно, автоматически помещая пакеты с осушителем в контейнеры по мере их прохождения по линии, гарантируя эффективность и последовательность процесса упаковки.

Укупорочная машина

Укупорочная машина предназначена для автоматического размещения и закрепления крышек на бутылках или контейнерах в рамках производственной линии. Принцип работы укупорочной машины включает следующие этапы:

Подача бутылок: Бутылки подаются на конвейерную ленту и перемещаются к станции укупорки. Машина обеспечивает правильное расположение и ориентацию бутылок для укупорки.

Сортировка и подача крышек: крышки загружаются в устройство подачи или сортировки крышек, которое организует и выравнивает их. Затем крышки подаются в желоб или дорожку, которая направляет их к укупорочной головке. Это гарантирует правильную ориентацию крышек перед установкой на бутылки.

Установка колпачка: Когда каждая бутылка проходит под укупорочной головкой, колпачок поднимается и устанавливается на горлышко бутылки.

Механизм укупорки: Затем укупорочная машина затягивает или закрепляет крышку на бутылке. Могут использоваться различные типы механизмов укупорки в зависимости от типа крышки и бутылки:

Укупоривание колпачками: машина применяет вращательное усилие для закручивания колпачка на бутылку, обеспечивая его герметичность и надежность.

Защелкивающиеся колпачки: для защелкивающихся колпачков машина прикладывает давление вниз, чтобы защелкнуть колпачок на месте.

Обжим колпачков: для обжимных колпачков машина использует обжимной инструмент, чтобы герметично закрыть колпачок на горлышке бутылки.

Контроль крутящего момента: В машинах для укупорки винтовыми крышками крутящий момент, прикладываемый к крышке, можно точно контролировать, чтобы крышка не была ни слишком свободной, ни слишком тугой. Это важно для сохранения целостности продукта и обеспечения безопасности потребителя.

Контроль и проверка качества: некоторые машины включают датчики или системы визуального контроля для проверки того, что каждая крышка правильно установлена и закреплена. Если крышка отсутствует, неправильно установлена или не затянута в соответствии с правильной спецификацией, бутылка может быть автоматически отклонена или отправлена на повторную укупорку.

Машина для запечатывания алюминиевой фольги

Машина для запечатывания алюминиевой фольгой используется для запечатывания контейнеров слоем алюминиевой фольги, создавая герметичную и защищенную от несанкционированного вскрытия пломбу. Это обычно используется в пищевой, фармацевтической и косметической промышленности. Принцип работы машины для запечатывания алюминиевой фольгой включает следующие этапы:

Подача контейнеров: Контейнеры подаются на конвейерную ленту и перемещаются к станции запечатывания. Машина обеспечивает правильное позиционирование каждого контейнера для запечатывания.

Крышка с алюминиевой фольгой: Контейнеры обычно имеют крышки с алюминиевой фольгой внутри. Крышка надевается на контейнер, при этом алюминиевая фольга располагается над отверстием контейнера.

Индукционный нагрев: Контейнер проходит под индукционной катушкой, которая генерирует высокочастотное электромагнитное поле. Это поле индуцирует электрический ток в алюминиевой фольге, заставляя ее нагреваться.

Теплопередача: Тепло, генерируемое в алюминиевой фольге, расплавляет термочувствительное полимерное покрытие на нижней стороне фольги. Этот полимерный слой соединяется с ободом контейнера, образуя уплотнение.

Приложение давления (опционально): в некоторых машинах может использоваться прижимная прокладка или механизм, чтобы плотно прижимать фольгу к отверстию контейнера во время нагрева, обеспечивая равномерное и надежное запечатывание.

Охлаждение и затвердевание: После процесса нагревания полимер охлаждается и затвердевает, создавая герметичное и защищенное от несанкционированного вскрытия уплотнение между алюминиевой фольгой и контейнером. Затем контейнер вынимается из станции запечатывания.

Контроль и проверка качества: запечатанные контейнеры могут проходить через станцию контроля качества, где датчики или камеры проверяют целостность пломбы. Любые контейнеры с неисправными пломбами могут быть автоматически отбракованы.

Этикетировочная машина

Этикетировочная машина используется для автоматического нанесения этикеток на бутылки. Этикетировочные машины широко используются в таких отраслях, как производство продуктов питания и напитков, фармацевтика, косметика и упаковка. Принцип работы этикетировочной машины включает следующие этапы:

Подача продукта: Бутылки подаются на конвейерную ленту, которая перемещает их к этикетировочной станции. Машина обеспечивает правильное размещение и ориентацию каждого элемента для точного нанесения этикетки.

Подача этикеток: этикетки поставляются в рулонном или листовом формате и подаются в этикетировочную машину. Машина разворачивает этикетки и позиционирует их для нанесения. Датчик определяет начало каждой этикетки, чтобы обеспечить точное размещение.

Обнаружение и выравнивание этикеток: Датчики или маркеры на этикеточном полотне определяют положение каждой этикетки, гарантируя, что этикетки будут правильно выровнены перед нанесением. Этикетки отклеиваются от подложки по мере достижения точки нанесения.

Нанесение этикетки: Когда продукт проходит через этикетировочную станцию, машина наносит этикетку на поверхность продукта. В зависимости от типа этикетировочной машины используются различные методы:

Wrap-Around Labeling: этикетка оборачивается вокруг цилиндрических или круглых изделий, таких как бутылки или банки. Изделие может вращаться во время нанесения, чтобы обеспечить полное покрытие.

Маркировка спереди и сзади: Отдельные этикетки наносятся на переднюю и заднюю поверхности продукта. Машина точно позиционирует каждую этикетку на правильной стороне.

Верхняя или нижняя этикетка: этикетки наносятся на верхнюю или нижнюю поверхность плоских изделий или контейнеров.

Маркировка углов или краев: этикетки на упаковках или коробках можно наносить на углы или края, охватывая две смежные поверхности.

Нанесение под давлением: валик или кисть могут оказывать легкое давление, чтобы гарантировать, что этикетка будет ровно и надежно приклеена к поверхности продукта без складок и пузырьков.

Система датчиков и управления: Машина использует датчики для контроля процесса этикетирования, гарантируя, что каждая этикетка наносится правильно и с нужной скоростью. Система управления может регулировать скорость, положение и выравнивание этикеток для соответствия различным размерам и формам продукции.

Проверка и контроль качества: После маркировки продукт может пройти через станцию проверки, где датчики или камеры проверяют размещение, выравнивание и адгезию этикеток. Любые продукты с неправильно нанесенными или отсутствующими этикетками могут быть отклонены или отправлены на повторную маркировку.

Будь то отдельная машина или целая линия по подсчету и наполнению капсул, руидаупаковка можем предоставить полный спектр услуг.