O procedimento operacional padrão (POP) para limpeza e manutenção de máquinas de enchimento de cápsulas é dividido em três partes: limpeza diária, limpeza profunda e manutenção regular para garantir a conformidade com os requisitos cGMP e prolongar a vida útil do equipamento:

1. Limpeza diária (após cada turno ou lote)

1)Preparação

Desligar e desligar: Desligue a energia e pendure uma placa de “limpeza”.

Proteção pessoal: Use roupas de limpeza, luvas e óculos de proteção.

Ferramentas de limpeza: lenços sem fibras, escovas de náilon, detergente neutro de grau GMP, etanol 75% ou álcool isopropílico, aspirador de pó (à prova de explosão, para resíduos de pó)

2) Desmonte as peças removíveis

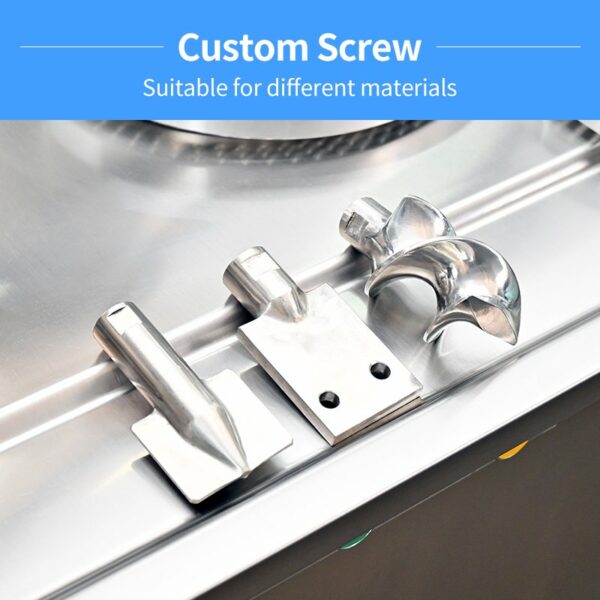

Remova o reservatório de cápsulas, o disco de dosagem, o módulo de perfuração, o molde e outras peças que entram em contato com o material (consulte o manual do equipamento).

3)Limpeza de superfícies

Remoção de resíduos de pó: Utilize um aspirador de pó para remover o pó de dentro e de fora do equipamento e evite soprar ar comprimido (para evitar contaminação cruzada).

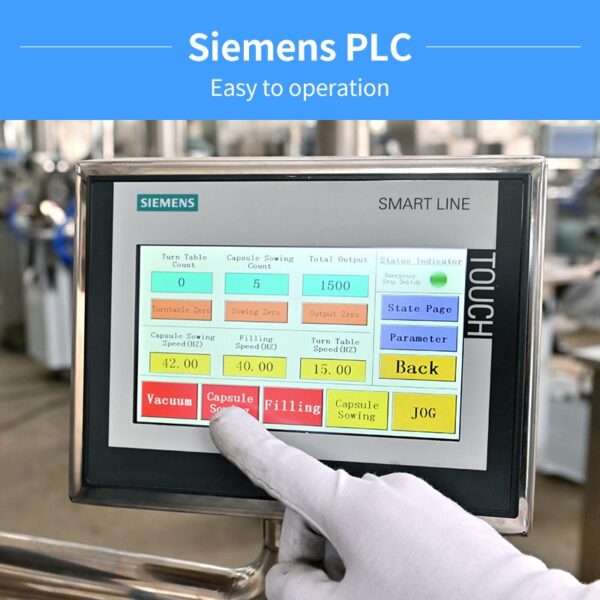

Limpeza: Limpe a carcaça da máquina, a correia transportadora e o painel de controle com um pano úmido (detergente) (para evitar que o líquido penetre no circuito). Desinfete as peças de contato (como moldes e trilhos-guia) com álcool.

4)Limpeza de peças

Limpeza por imersão: Coloque as peças removidas em um recipiente especial, deixe-as de molho em água morna e detergente por 10 minutos e limpe as ranhuras com uma escova macia.

Enxágue e seque: Enxágue com água purificada 3 vezes, coloque em uma estufa de secagem limpa ou seque com ar comprimido esterilizado.

5) Inspeção e instalação

Inspeção visual: Confirme se não há resíduos, ferrugem ou desgaste (se o punção estiver deformado, ele precisa ser substituído).

Reinstalar: Reinstale de acordo com os requisitos do manual e teste manualmente se tudo está funcionando corretamente.

2. Limpeza profunda (semanal ou na troca de produtos)

1) Desmontagem completa

Desmonte todos os moldes, vedações, sensores, etc. (o fornecedor precisa fornecer um guia de desmontagem).

2)Limpeza ultrassônica (opcional)

Peças de precisão (como punções) são colocadas em um limpador ultrassônico (frequência de 40 kHz, água purificada + etanol 5%, 10 minutos).

3) Lubrificação e prevenção de ferrugem

Pontos de lubrificação: Use óleo branco de qualidade alimentar para lubrificar guias e rolamentos (como Shell Gadus S2 V220).

Prevenção de ferrugem: Aplique uma camada fina de óleo de silicone (como Dow Corning 556) nas peças de aço inoxidável.

4) Desinfecção

A superfície de contato é fumigada com 0,1% Sanitaryl ou VHP (peróxido de hidrogênio vaporizado) (aplicável a equipamentos de medicamentos altamente ativos).

3. Manutenção regular (mensal ou trimestral)

1) Inspeção de peças mecânicas

Punção e matriz: use um micrômetro para medir a tolerância do comprimento do punção (±0,05 mm) e substitua as peças desgastadas.

Sistema de transmissão: Verifique a tensão da correia/corrente e a condição do óleo da engrenagem (como Mobilgear 600 XP).

2) Inspeção do sistema elétrico

Teste de sensibilidade do sensor (como detector de cápsula ausente).

Teste de resistência de aterramento (≤4Ω, antiestático).

3) Verificação de desempenho

Precisão de enchimento: Após operar a máquina vazia, produza 5 lotes e colete amostras para detectar diferenças de peso (RSD≤3%).

Taxa de bloqueio da cápsula: Selecione aleatoriamente 100 cápsulas e verifique se há danos ou não bloqueio (padrão qualificado ≥98%).

Notas

Não utilize pistolas de água para enxaguar: evite curtos-circuitos ou entrada de água nos rolamentos.

Específico da ferramenta: ferramentas de limpeza para diferentes linhas de produtos devem ser armazenadas separadamente (para evitar contaminação cruzada).

Monitoramento microbiano: Realize testes de limpeza microbiana na superfície do equipamento regularmente (≤50 UFC/25cm²).