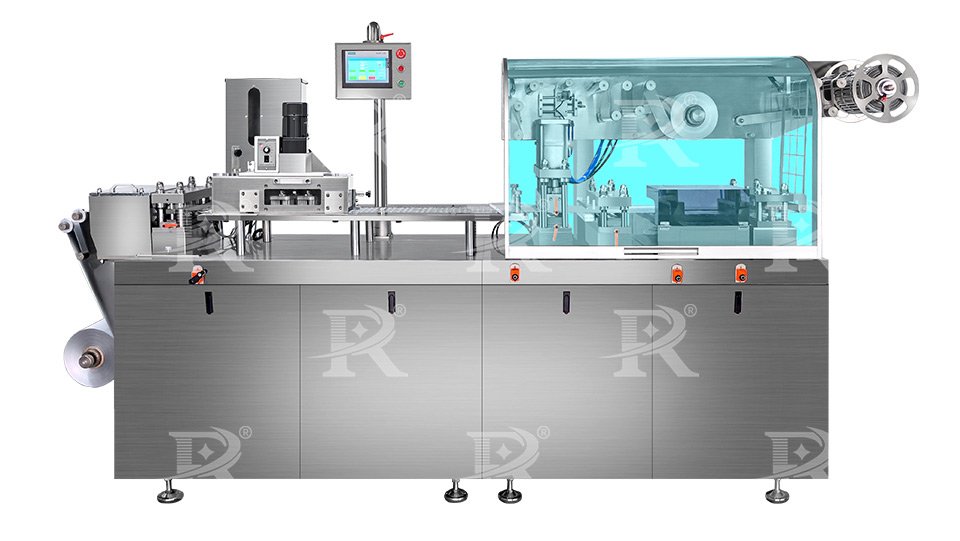

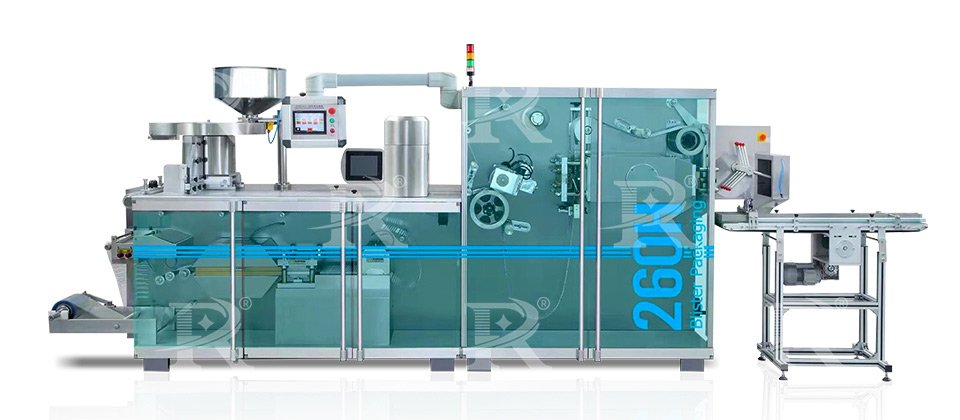

Maszyna pakująca w blistry jest ważnym urządzeniem w pakowaniu. Może pakować tabletki, kapsułki, pigułki, cukierki, papierosy elektroniczne, miękkie kapsułki, duże pigułki miodu… Może również pakować płyny, takie jak ketchup, czekolada, miód, perfumy itp. Jest to maszyna o podwójnym zastosowaniu, aluminiowo-pcv, aluminiowo-aluminiowa. Pełny serwonapęd, każda stacja może być regulowana za pomocą koła ręcznego, wygodna i szybka, sterowana przez programowalny PLC.

Zasada działania maszyny do pakowania w blistry

Maszyny do pakowania w blistry są niezbędne w branży opakowaniowej, zapewniając bezpieczny i wizualny sposób pakowania różnych produktów. Zasada działania maszyny do pakowania w blistry obejmuje kilka kluczowych procesów: formowanie, podawanie, uszczelnianie i cięcie. Zrozumienie każdego z tych procesów jest kluczowe dla optymalizacji działania i konserwacji maszyny. Tutaj zagłębimy się w szczegółową zasadę działania maszyn do pakowania w blistry.

1. Stacja formująca

Pierwszym krokiem w procesie pakowania w blistry jest formowanie wnęk blistrowych, które będą zawierać produkty. Ten krok można wykonać poprzez formowanie termiczne lub formowanie na zimno. Blistry alu-pvc są zazwyczaj formowane przez formowanie na gorąco, a blistry alu-alu przez formowanie na zimno.

Termoformowanie: W tym procesie folia plastikowa (zwykle PVC, PVDC lub PET) jest wprowadzana do maszyny i podgrzewana, aż stanie się elastyczna. Podgrzana folia jest następnie formowana w pożądany kształt wnęki za pomocą matrycy formującej. Matryca wciska podgrzaną folię do formy, tworząc wnęki blistrowe.

Formowanie na zimno: W przypadku produktów wymagających lepszych właściwości barierowych stosuje się formowanie na zimno. W tej metodzie laminat folii aluminiowej jest wprowadzany do maszyny i wtłaczany do formy za pomocą matrycy formującej. Proces ten nie obejmuje ogrzewania i jest zwykle stosowany w przypadku produktów wrażliwych na wilgoć i tlen.

2. Stacja podająca

Po uformowaniu blistrów, następnym krokiem jest napełnianie ich produktem. Zazwyczaj odbywa się to za pomocą automatycznego systemu podawania, który dokładnie umieszcza produkt w każdym blistrze. Proces napełniania musi być precyzyjny, aby zapewnić, że każdy produkt prawidłowo pasuje do odpowiednich blistrów bez rozlewania lub nieprawidłowego ustawienia.

Sposób podawania można wybrać zgodnie z charakterystyką materiału. Można stosować podajniki szczotkowe, podajniki prowadzące i podajniki specjalne.

Podajniki szczotkowe są zazwyczaj używane do opakowań aluminiowo-plastikowych, a szczotka nie uszkodzi materiału. Używa szczotki do umieszczania tabletek lub kapsułek w każdym blistrze. Ta metoda podawania jest ekonomiczna i praktyczna.

Dlaczego niektóre materiały są pakowane w opakowania aluminiowo-plastikowe, a niektóre w opakowania aluminiowo-aluminiowe? Jest to ustalane na podstawie cech produktu. Opakowania aluminiowo-aluminiowe są przeznaczone dla niektórych materiałów, które muszą być przechowywane z dala od światła.

Podajniki prowadzące są zazwyczaj używane do opakowań aluminiowo-aluminiowych. Metoda podawania pędzlem uszkodzi powierzchnię folii aluminiowej, a nawet ją zarysuje. Dlatego podajniki prowadzące są wybierane do szybkiej prędkości podawania.

Istnieją również specjalne podajniki, które są drogie i nie są zalecane, chyba że ze względu na właściwości materiału.

3.Stacja zgrzewania termicznego

Po napełnieniu blistrów kolejnym krokiem jest zgrzewanie. Uszczelnianie materiału folią aluminiową na wypełnionych blistrach i łączenie ich. Proces zgrzewania zazwyczaj obejmuje następujące kroki:

Ogrzewanie: Folia aluminiowa i krawędzie plastikowych blistrów podgrzewane są do określonej temperatury.

Zastosowanie ciśnienia: matryca uszczelniająca wywiera ciśnienie, aby połączyć folię aluminiową z folią plastikową, tworząc bezpieczne. Zapewnia to ochronę produktu przed czynnikami zewnętrznymi, takimi jak wilgoć, światło i powietrze.

4.Stacja tnąca

Ostatnim krokiem w procesie pakowania w blistry jest cięcie. Zamknięte blistry są cięte na pojedyncze jednostki lub paski. Ten krok obejmuje:

Perforacja: Tworzenie perforacji pomiędzy poszczególnymi blistrami, jeśli zachodzi potrzeba ich łatwego rozdzielenia.

Wykrojnik: Wykrojnik tnie zgrzaną folię do pożądanych kształtów i rozmiarów, wytwarzając gotowe opakowania typu blister gotowe do pakowania i dystrybucji.

Zasada działania maszyny pakującej w blistry to systematyczny proces, który zapewnia bezpieczne pakowanie produktów w sposób wizualnie atrakcyjny i ochronny. Dzięki zrozumieniu zawiłości formowania, napełniania, zamykania i cięcia operatorzy mogą optymalizować wydajność maszyny, zapewniając wydajne i wysokiej jakości pakowanie w blistry.

Rodzaje maszyn pakujących w blistry

Maszyny do pakowania w blistry są integralną częścią różnych branż, zapewniając wydajne i bezpieczne rozwiązania w zakresie pakowania. Różne rodzaje maszyn do pakowania w blistry zaspokajają określone potrzeby w zakresie pakowania, w zależności od wymagań produktu, wolumenu produkcji i właściwości materiału. Tutaj omówimy podstawowe rodzaje maszyn do pakowania w blistry:

1.Maszyny do pakowania w blistry płaskie

Płaskie maszyny do pakowania w blistry to rodzaj urządzeń do pakowania w blistry, które są bardzo wszechstronne i powszechnie stosowane w różnych gałęziach przemysłu, szczególnie w przemyśle farmaceutycznym, spożywczym i dóbr konsumpcyjnych. Maszyny te są znane ze swojej precyzji, łatwości obsługi i przydatności do produkcji na małą i średnią skalę.

Główne cechy:

Precyzyjne formowanie i uszczelnianie: Płaska konstrukcja płyty zapewnia dokładne i spójne formowanie oraz uszczelnianie opakowań typu blister.

Wszechstronność: Nadaje się do szerokiej gamy produktów, w tym produktów farmaceutycznych, artykułów spożywczych i drobnych dóbr konsumpcyjnych.

Łatwość obsługi: Zazwyczaj przyjazne użytkownikowi, z prostymi elementami sterującymi, dzięki czemu mogą z nich korzystać operatorzy o różnym poziomie zaawansowania.

Personalizacja: Możliwość dostosowania do różnych rozmiarów i konfiguracji opakowań typu blister.

Kompaktowa konstrukcja: Często bardziej kompaktowe niż maszyny rotacyjne lub rolkowe, dzięki czemu nadają się do mniejszych środowisk produkcyjnych.

2. Maszyny pakujące w blistry typu rolkowego

Maszyny do pakowania w blistry typu rolkowego są przeznaczone do szybkiej, ciągłej produkcji. Maszyny te są dobrze przystosowane do środowisk produkcyjnych na dużą skalę, w których wydajność i przepustowość mają kluczowe znaczenie.

Główne cechy:

Podawanie ciągłe: wykorzystuje ciągłe rolki folii plastikowej i materiału uszczelniającego.

Praca z dużą prędkością: Możliwość produkcji dużej liczby opakowań typu blister na minutę.

Precyzja: zapewnia dokładne formowanie, wypełnianie i uszczelnianie przy dużej prędkości.

Zastosowania: Powszechnie stosowane w produkcji farmaceutycznej i dóbr konsumpcyjnych na dużą skalę.

3.Maszyna do pakowania w blistry płynów

Maszyny do pakowania w blistry płynów to specjalistyczny sprzęt przeznaczony do pakowania płynnych lub półpłynnych produktów w blistry. Maszyny te zapewniają bezpieczne, zabezpieczone przed manipulacją i wygodne rozwiązanie do pakowania, idealne dla wielu branż, w tym farmaceutycznej, spożywczej, kosmetycznej i chemicznej. W tym przewodniku zagłębimy się w zasadę działania, funkcje i zastosowania maszyn pakujących płynne blistry.

Główne cechy:

Precyzyjne napełnianie: Zaawansowane systemy dozowania gwarantują dokładne napełnianie każdej komory blistra, co jest niezbędne w przypadku produktów płynnych.

Hermetyczne zamknięcie: zapewnia szczelne zamknięcie produktu płynnego, zapobiegając jego wyciekom i zanieczyszczeniom.

Uniwersalne materiały formujące: Mogą obsługiwać szeroką gamę materiałów formujących i pokrywających, odpowiednich do różnych rodzajów produktów płynnych.

Automatyzacja działania: Wiele maszyn posiada automatyczne sterowanie zapewniające wydajną i spójną pracę, redukując potrzebę ręcznej interwencji.

Higieniczna konstrukcja: Wykonane z materiałów łatwych do czyszczenia i sterylizacji, co gwarantuje zgodność ze standardami higienicznymi.

4.Laboratoryjne maszyny do pakowania w blistry

Laboratoryjne maszyny do pakowania w blistry są przeznaczone do produkcji na małą skalę lub do użytku laboratoryjnego. Maszyny te są kompaktowe, łatwe w obsłudze i ekonomiczne, dzięki czemu nadają się do małych partii i niestandardowego pakowania.

Główne cechy:

Kompaktowy rozmiar: Niewielkie wymiary, odpowiednie do miejsc o ograniczonej przestrzeni.

Obsługa ręczna lub półautomatyczna: Często obejmuje ręczne procesy ładowania i uszczelniania.

Elastyczność: Nadaje się do pakowania szerokiej gamy małych produktów.

Zastosowania: Stosowane w laboratoriach, przy produkcji na małą skalę oraz w pakowaniu niestandardowym.

Rodzaj wybranej maszyny do pakowania w blistry zależy od konkretnych wymagań produktu, wielkości produkcji i pożądanych właściwości opakowania. Niezależnie od tego, czy chodzi o szybką produkcję na dużą skalę, czy o pakowanie niestandardowe małych partii, istnieje maszyna do pakowania w blistry dostosowana do spełnienia tych potrzeb. Zrozumienie różnic i możliwości każdego typu zapewnia wybór najbardziej odpowiedniej maszyny do wydajnych i efektywnych operacji pakowania.

Zastosowania maszyn pakujących w blistry

1.Przemysł farmaceutyczny

Tabletki i kapsułki: Opakowania typu blister zapewniają bezpieczny i higieniczny sposób pakowania tabletek i kapsułek, chroniąc je przed wilgocią, światłem i zanieczyszczeniami.

Cienkie listki i proszki doustne: Specjalistyczne blistry stosuje się do rozpuszczalnych listków i leków w formie proszku.

Opakowania jednostkowe: Gwarantują dokładne dawkowanie i zabezpieczają opakowania pojedynczych dawek przed otwarciem, co poprawia przestrzeganie zaleceń i bezpieczeństwo pacjenta.

2. Przemysł spożywczy i napojowy

Przyprawy i sosy: Opakowania typu blister idealnie nadają się do pakowania pojedynczych porcji przypraw, takich jak ketchup, musztarda i sosy sałatkowe.

Przekąski i słodycze: Opakowania małych cukierków, gum do żucia i kawałków czekolady.

Żywność w płynie: Opakowania żywności w płynie, np. miodu, syropu i suplementów diety, w opakowaniach jednorazowego użytku.

3. Urządzenia medyczne

Strzykawki i igły: Sterylne i bezpieczne opakowania dla jednorazowych wyrobów medycznych.

Zestawy diagnostyczne: Opakowania typu blister zawierające paski testowe i inne elementy zestawów diagnostycznych.

Narzędzia chirurgiczne: Opakowania małych narzędzi i instrumentów chirurgicznych.

4.Przemysł kosmetyczny

Kremy i żele: Jednorazowe opakowania na kremy, żele i balsamy.

Próbki makijażu i zapachów: Blistry do pobierania próbek produktów, takich jak perfumy, podkłady i inne kosmetyki.

Maszyny do pakowania w blistry odgrywają kluczową rolę w różnych branżach, zapewniając bezpieczne, wydajne i wygodne rozwiązania w zakresie pakowania. Ich zdolność do ochrony produktów, zapewnienia dokładnego dozowania i zwiększenia wygody konsumenta sprawia, że są one niezbędne w zastosowaniach farmaceutycznych, spożywczych, dóbr konsumpcyjnych, medycznych, kosmetycznych i chemicznych. Wybierając odpowiednią maszynę do pakowania w blistry, firmy mogą znacznie poprawić bezpieczeństwo produktu, okres przydatności do spożycia i doświadczenia użytkownika, ostatecznie zwiększając swoją wydajność operacyjną i konkurencyjność rynkową.