De standaardwerkprocedure (SOP) voor het reinigen en onderhouden van capsule-vulmachines is onderverdeeld in drie delen: dagelijkse reiniging, dieptereiniging en regelmatig onderhoud om te garanderen dat aan de cGMP-vereisten wordt voldaan en de levensduur van de apparatuur wordt verlengd:

1. Dagelijkse schoonmaak (na elke dienst of batch)

1) Voorbereiding

Uitschakelen en stroom uitzetten: Schakel de stroom uit en hang een bordje op met de tekst ‘schoonmaken’.

Persoonlijke bescherming: draag schoonmaakkleding, handschoenen en een veiligheidsbril.

Reinigingsgereedschap: vezelvrije doekjes, nylon borstels, neutraal reinigingsmiddel van GMP-kwaliteit, 75% ethanol of isopropylalcohol, stofzuiger (explosieveilig, voor poederresten)

2) Demonteer de verwijderbare onderdelen

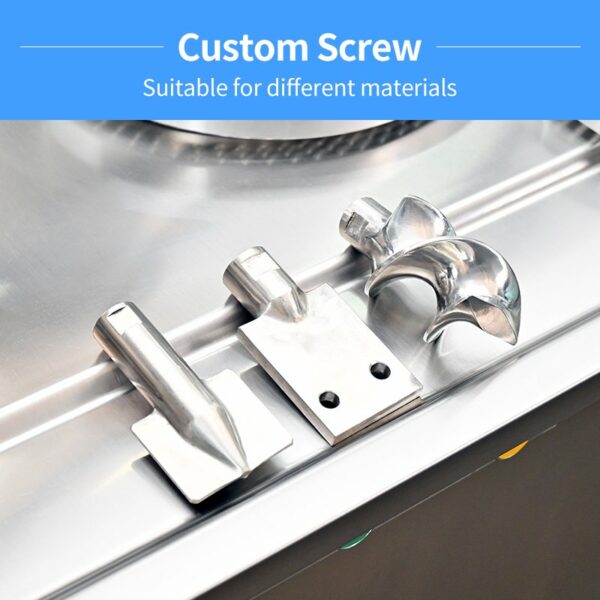

Verwijder de capsulehopper, doseerschijf, ponsmodule, mal en andere onderdelen die in contact komen met het materiaal (raadpleeg de handleiding van de apparatuur).

3) Oppervlaktereiniging

Verwijderen van poederresten: Gebruik een stofzuiger om poeder van binnen en buiten de apparatuur te verwijderen en vermijd het blazen met perslucht (om kruisbesmetting te voorkomen).

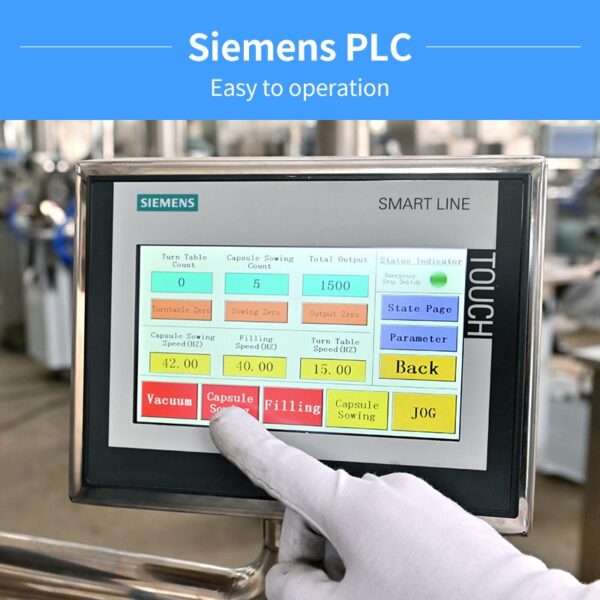

Afnemen: Veeg de behuizing van de machine, de transportband en het bedieningspaneel af met een vochtige (reinigingsmiddel) doek (om te voorkomen dat er vloeistof in het circuit komt). Desinfecteer contactonderdelen (zoals mallen en geleiderails) met alcohol.

4) Reinigen van onderdelen

Reinigen door onderdompeling: Doe de verwijderde onderdelen in een speciale bak, laat ze 10 minuten weken in warm water met afwasmiddel en reinig de groeven met een zachte borstel.

Afspoelen en drogen: Spoel 3 keer met gezuiverd water en plaats in een schone droogoven of blaas droog met steriele perslucht.

5) Inspectie en installatie

Visuele inspectie: bevestig dat er geen resten, roest of slijtage aanwezig zijn (als de pons vervormd is, moet deze vervangen worden).

Opnieuw installeren: Installeer het systeem opnieuw volgens de handmatige vereisten en test handmatig of het soepel verloopt.

2. Dieptereiniging (wekelijks of bij productwisseling)

1)Volledige demontage

Demonteer alle mallen, afdichtingen, sensoren, enz. (de leverancier moet een demontagehandleiding leveren).

2) Ultrasoon reinigen (optioneel)

Precisie-onderdelen (zoals ponsen) worden in een ultrasoonreiniger geplaatst (frequentie 40 kHz, gezuiverd water + 5% ethanol, 10 minuten).

3) Smering en roestpreventie

Smeerpunten: Gebruik witte olie van voedingskwaliteit om de geleiders en lagers te smeren (zoals Shell Gadus S2 V220).

Roestpreventie: Breng een dunne laag siliconenolie (zoals Dow Corning 556) aan op de roestvrijstalen onderdelen.

4) Desinfectie

Het contactoppervlak wordt begast met 0,1% Sanitaryl of VHP (verdampte waterstofperoxide) (toepasbaar op zeer actieve apparatuur voor de behandeling van geneesmiddelen).

3. Regelmatig onderhoud (maandelijks of per kwartaal)

1) Inspectie van mechanische onderdelen

Pons en matrijs: Meet met een micrometer de tolerantie van de ponslengte (±0,05 mm) en vervang versleten onderdelen.

Transmissiesysteem: Controleer de spanning van de riem/ketting en de staat van de versnellingsbakolie (bijvoorbeeld Mobilgear 600 XP).

2) Inspectie van het elektrische systeem

Test van sensorgevoeligheid (bijvoorbeeld voor een detector die een capsule mist).

Aardingsweerstandstest (≤4Ω, antistatisch).

3) Prestatieverificatie

Vulnauwkeurigheid: Nadat de lege machine is gestart, produceert u 5 batches en neemt u monsters om gewichtsverschillen te detecteren (RSD≤3%).

Capsule-vergrendelingssnelheid: Selecteer willekeurig 100 capsules en controleer op schade of niet-vergrendeling (gekwalificeerde norm ≥98%).

Notities

Gebruik geen waterpistolen om te spoelen. Voorkom kortsluiting of het binnendringen van water in de lagers.

Gereedschapsspecifiek: Reinigingsgereedschappen van verschillende productlijnen moeten apart worden opgeslagen (om kruisbesmetting te voorkomen).

Microbiële bewaking: Voer regelmatig microbiële veegtesten uit op het oppervlak van de apparatuur (≤50 CFU/25cm²).