Cos'è la linea di riempimento delle bottiglie di conteggio?

Linea di riempimento bottiglie di conteggio è una linea di produzione automatizzata utilizzata nei settori farmaceutico, nutraceutico e alimentare per contare e riempire con precisione i flaconi di prodotti quali compresse, capsule, caramelle gommose o softgel.

In cosa consiste la linea di riempimento delle bottiglie di conteggio?

La linea di riempimento conta-bottiglie include: riordinatore di bottiglie, alimentatore sollevatore, macchina conta-capsule, selezionatrice ponderale, inseritore di essiccante, tappatrice, sigillatrice per fogli di alluminio, etichettatrice. Come funziona la macchina?

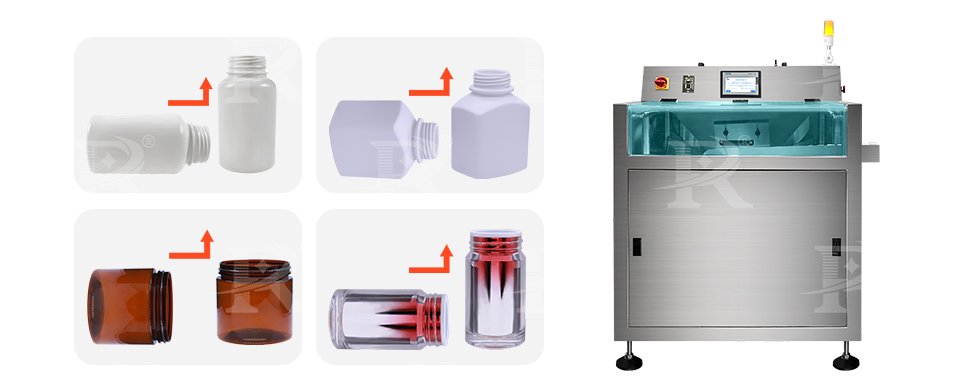

Riordinatore di bottiglie

Riordinatore di bottiglie è una macchina progettata per orientare e posizionare automaticamente e correttamente le bottiglie sulla linea di conteggio capsule. Il principio di funzionamento di un riordinatore di bottiglie prevede in genere i seguenti passaggi:

Caricamento delle bottiglie: le bottiglie vuote vengono caricate in una tramoggia o in un alimentatore, spesso in modo casuale.

Meccanismo di smistamento: le bottiglie vengono trasferite dalla tramoggia a un disco rotante, dove vengono smistate e indirizzate in canali specifici. Questo meccanismo sfrutta la gravità, la forza centrifuga o le vibrazioni per spostare le bottiglie verso la fase successiva.

Orientamento e allineamento: mentre le bottiglie si muovono attraverso i canali, vengono guidate in posizione verticale da binari, guide o imbuti. Le bottiglie disallineate vengono corrette o riportate alla tramoggia per un altro passaggio nel sistema.

Rilevamento e regolazione: sensori o rilevatori meccanici garantiscono il passaggio solo delle bottiglie correttamente orientate. Le bottiglie non correttamente allineate vengono reindirizzate alla fase di smistamento.

Scarico e trasferimento: una volta orientate correttamente, le bottiglie vengono rilasciate su un nastro trasportatore in un'unica fila, pronte per essere riempite o lavorate ulteriormente lungo la linea di produzione.

Controllo della velocità: l'ordinatore funziona a velocità regolabili per adattarsi al ritmo dei processi di riempimento e confezionamento successivi, garantendo un flusso continuo di bottiglie.

Macchina di alimentazione di sollevamento

Un alimentatore sollevatore è una macchina utilizzata per sollevare e alimentare materiali, come compresse, capsule, caramelle gommose o altri piccoli articoli, da un livello inferiore a uno superiore su una linea di produzione. Il principio di funzionamento di un alimentatore sollevatore prevede generalmente i seguenti passaggi:

Caricamento del materiale: i materiali (compresse, capsule, caramelle gommose o altri piccoli articoli) vengono caricati in una tramoggia o vassoio di alimentazione alla base dell'alimentatore sollevatore. Questo processo viene in genere eseguito manualmente o automaticamente da una fase precedente del processo di produzione.

Meccanismo di trasporto: il trasportatore di sollevamento utilizza un meccanismo di trasporto, come un nastro trasportatore, una tazza o un sistema vibrante, per spostare i materiali verso l'alto. In un trasportatore a tazze, ad esempio, i materiali vengono raccolti in piccole tazze fissate a una cinghia o a una catena, che ruota per sollevarli all'altezza desiderata.

Sollevamento e sollevamento: il meccanismo di trasporto, durante il suo funzionamento, solleva i materiali dalla tramoggia a un livello superiore. La velocità e l'angolo di sollevamento possono solitamente essere regolati per controllare la portata e soddisfare le esigenze delle apparecchiature a valle.

Scarico: nella parte superiore dell'elevatore, i materiali vengono scaricati dal trasportatore in una tramoggia di ricezione, uno scivolo o direttamente nella macchina imbottigliatrice per il conteggio.

Ritorno e riempimento: il meccanismo di trasporto torna nella posizione iniziale, pronto a prelevare altro materiale dalla tramoggia e ripetere il processo.

Sistema di controllo: l'alimentatore di sollevamento è in genere dotato di sensori e di un sistema di controllo che monitora il livello del materiale nella tramoggia e regola la velocità di alimentazione per garantire una fornitura continua e costante.

Macchina conta-capsule per compresse

Macchina conta-capsule per compresse Può contare compresse, capsule e caramelle gommose da 3 a 40 mm in flaconi. Il principio di funzionamento di una macchina conta-imbottigliatrice prevede i seguenti passaggi:

Alimentazione: compresse o capsule vengono alimentate nella macchina da una tramoggia o da un alimentatore. I prodotti vengono solitamente indirizzati su una piastra vibrante o un trasportatore che li distribuisce uniformemente.

Orientamento e separazione dei prodotti: i prodotti vengono distribuiti e allineati sul trasportatore o sulla piastra vibrante. Vengono guidati in file singole, garantendo che ogni articolo venga separato per un conteggio accurato.

Meccanismo di conteggio: la macchina utilizza sensori, solitamente ottici o a infrarossi, per contare ogni articolo mentre passa attraverso un punto designato. Questi sensori rilevano e registrano ogni prodotto, garantendo un conteggio accurato prima che venga erogato nella bottiglia.

Posizionamento delle bottiglie: le bottiglie vuote vengono alimentate sul trasportatore e posizionate sotto lo scivolo di distribuzione. La macchina assicura che ogni bottiglia sia correttamente allineata per ricevere i prodotti contati.

Processo di riempimento: una volta contato il numero corretto di prodotti, questi vengono erogati nella bottiglia. La macchina controlla il flusso per garantire che in ogni bottiglia venga riempito solo il numero esatto di articoli.

Macchina di controllo del peso

La selezionatrice ponderale è una macchina utilizzata nelle linee di produzione per garantire che il peso dei prodotti confezionati soddisfi gli standard specificati. Il principio di funzionamento di una selezionatrice ponderale prevede i seguenti passaggi:

Alimentazione del prodotto: una volta completato il conteggio da parte della macchina imbottigliatrice, le bottiglie passano attraverso il nastro trasportatore ed entrano nella selezionatrice ponderale. Il nastro trasportatore sposta i prodotti a velocità costante.

Meccanismo di pesatura: quando ogni bottiglia passa sulla piattaforma di pesatura o sulla bilancia integrata nel nastro trasportatore, la selezionatrice ponderale ne misura il peso. Questo viene in genere effettuato utilizzando una cella di carico ad alta precisione, che converte il peso in un segnale elettrico per l'elaborazione.

Elaborazione dati: il sistema di controllo della selezionatrice ponderale confronta il peso misurato di ciascun prodotto con i limiti di peso preimpostati. Questi limiti definiscono l'intervallo di peso accettabile (ad esempio, pesi minimi e massimi consentiti).

Selezione o scarto: se il peso del prodotto rientra nell'intervallo accettabile, prosegue lungo il trasportatore fino all'inseritore di essiccante. Se il prodotto è sottopeso o sovrappeso, viene automaticamente deviato in un'area di scarto tramite un dispositivo di spinta.

Feedback e regolazione: la selezionatrice ponderale può fornire feedback in tempo reale alla linea di riempimento delle bottiglie, consentendo di apportare modifiche al processo di riempimento o confezionamento in caso di incongruenze nel peso. Ciò contribuisce a mantenere una qualità del prodotto costante e a ridurre gli sprechi.

Registrazione dei dati e reporting: la selezionatrice ponderale registra spesso i dati di peso e genera report per il controllo qualità. Questi dati possono essere utilizzati per monitorare l'andamento della produzione, garantire la conformità alle normative e ottimizzare il processo produttivo.

Macchina per l'inserimento di essiccanti

Le macchine inseritrici di essiccante vengono utilizzate per inserire automaticamente bustine di essiccante in flaconi o contenitori, tipicamente nell'industria farmaceutica, alimentare o del confezionamento, per mantenere il contenuto asciutto e privo di umidità. Il principio di funzionamento di una macchina inseritrice di essiccante prevede i seguenti passaggi:

Fornitura di essiccante: i pacchetti di essiccante vengono caricati in un sistema di alimentazione, solitamente una tramoggia o un magazzino, dove vengono immagazzinati e immessi nella macchina.

Separazione e orientamento: i pacchetti di essiccante vengono separati dalla massa e orientati per l'inserimento. Questo avviene spesso utilizzando un meccanismo vibrante o rotativo che garantisce che ogni pacchetto venga inserito singolarmente nel sistema di inserimento.

Posizionamento della bottiglia o del contenitore: la bottiglia viene trasportata in posizione sotto il punto di inserimento dell'essiccante. Un sensore o un sistema di posizionamento garantisce che ogni contenitore sia correttamente allineato e pronto a ricevere la bustina di essiccante.

Meccanismo di inserimento: il liquido viene lasciato cadere nella bottiglia o nel contenitore. La tempistica di questo inserimento è sincronizzata con il movimento delle bottiglie sul trasportatore per garantire un funzionamento preciso.

Funzionamento continuo: la macchina funziona in continuo, inserendo automaticamente le bustine essiccanti nei contenitori mentre attraversano la linea, garantendo così un processo di confezionamento efficiente e coerente.

Macchina tappatrice

Macchina tappatrice È progettata per posizionare e fissare automaticamente i tappi su bottiglie o contenitori all'interno di una linea di produzione. Il principio di funzionamento di una tappatrice prevede i seguenti passaggi:

Alimentazione bottiglie: le bottiglie vengono alimentate su un nastro trasportatore e convogliate verso la stazione di tappatura. La macchina assicura che le bottiglie siano correttamente distanziate e orientate per la tappatura.

Selezione e alimentazione dei tappi: i tappi vengono caricati in un alimentatore o selezionatore di tappi, che li organizza e li allinea. I tappi vengono quindi inseriti in uno scivolo o binario che li guida verso la testa di tappatura. Questo garantisce che i tappi siano correttamente orientati prima di essere posizionati sulle bottiglie.

Posizionamento del tappo: quando ogni bottiglia passa sotto la testa di tappatura, viene prelevato un tappo e posizionato sull'apertura della bottiglia.

Meccanismo di tappatura: la macchina tappatrice serra o fissa il tappo sulla bottiglia. Possono essere utilizzati diversi tipi di meccanismi di tappatura, a seconda del tipo di tappo e di bottiglia:

Tappatura a vite: la macchina applica una forza rotazionale per avvitare il tappo sulla bottiglia, assicurandone la tenuta e la sicurezza.

Chiusura a scatto: per i tappi a scatto, la macchina applica una pressione verso il basso per far scattare il tappo in posizione.

Tappatura a crimpare: per i tappi a crimpare, la macchina utilizza uno strumento di crimpatura per sigillare il tappo sul collo della bottiglia.

Controllo della coppia: nelle tappatrici a vite, la coppia applicata al tappo può essere controllata con precisione per garantire che il tappo non sia né troppo allentato né troppo stretto. Questo è importante per preservare l'integrità del prodotto e garantire la sicurezza del consumatore.

Controllo qualità e verifica: alcune macchine includono sensori o sistemi di visione per verificare che ogni tappo sia posizionato e fissato correttamente. Se un tappo manca, è posizionato in modo errato o non è serrato secondo le specifiche corrette, la bottiglia può essere automaticamente scartata o inviata per la ritappatura.

Macchina sigillatrice per fogli di alluminio

La sigillatrice per fogli di alluminio viene utilizzata per sigillare contenitori con uno strato di foglio di alluminio, creando un sigillo ermetico e a prova di manomissione. È comunemente utilizzata nell'industria alimentare, farmaceutica e cosmetica. Il principio di funzionamento di una sigillatrice per fogli di alluminio prevede i seguenti passaggi:

Alimentazione dei contenitori: i contenitori vengono alimentati su un nastro trasportatore e movimentati verso la stazione di sigillatura. La macchina garantisce che ogni contenitore sia posizionato correttamente per la sigillatura.

Tappo con foglio di alluminio: i contenitori in genere hanno tappi con un rivestimento interno in foglio di alluminio. Il tappo viene posizionato sul contenitore, con il foglio di alluminio posizionato sopra l'apertura del contenitore.

Riscaldamento a induzione: il contenitore passa sotto una bobina a induzione, che genera un campo elettromagnetico ad alta frequenza. Questo campo induce una corrente elettrica nel foglio di alluminio, provocandone il riscaldamento.

Trasferimento di calore: il calore generato nel foglio di alluminio fonde il rivestimento polimerico termosensibile sul lato inferiore del foglio. Questo strato polimerico si lega al bordo del contenitore, formando una chiusura ermetica.

Applicazione della pressione (facoltativa): in alcune macchine è possibile utilizzare un meccanismo o un cuscinetto a pressione per premere saldamente la pellicola contro l'apertura del contenitore durante il riscaldamento, garantendo una chiusura uniforme e sicura.

Raffreddamento e solidificazione: dopo il processo di riscaldamento, il polimero si raffredda e si solidifica, creando una chiusura ermetica e antimanomissione tra il foglio di alluminio e il contenitore. Il contenitore viene quindi rilasciato dalla stazione di sigillatura.

Controllo qualità e verifica: i contenitori sigillati possono passare attraverso una stazione di controllo qualità, dove sensori o telecamere verificano l'integrità del sigillo. Qualsiasi contenitore con sigilli difettosi può essere automaticamente scartato.

Etichettatrice

Etichettatrice Viene utilizzata per applicare automaticamente le etichette alle bottiglie. Le etichettatrici sono ampiamente utilizzate in settori come quello alimentare e delle bevande, farmaceutico, cosmetico e del packaging. Il principio di funzionamento di un'etichettatrice prevede i seguenti passaggi:

Alimentazione del prodotto: le bottiglie vengono alimentate su un nastro trasportatore che le convoglia verso la stazione di etichettatura. La macchina garantisce che ogni articolo sia correttamente distanziato e orientato per un'applicazione accurata dell'etichetta.

Alimentazione etichette: le etichette vengono fornite in rotolo o in foglio e vengono inserite nell'etichettatrice. La macchina srotola le etichette e le posiziona per l'applicazione. Un sensore rileva l'inizio di ogni etichetta per garantirne il posizionamento preciso.

Rilevamento e allineamento delle etichette: sensori o marcatori sul nastro delle etichette rilevano la posizione di ciascuna etichetta, assicurandone il corretto allineamento prima dell'applicazione. Le etichette vengono staccate dal materiale di supporto non appena raggiungono il punto di applicazione.

Applicazione dell'etichetta: quando il prodotto passa attraverso la stazione di etichettatura, la macchina applica l'etichetta sulla superficie del prodotto. A seconda del tipo di etichettatrice, vengono utilizzati diversi metodi:

Etichettatura avvolgente: l'etichetta viene avvolta attorno a prodotti cilindrici o rotondi, come bottiglie o lattine. Il prodotto può ruotare durante l'applicazione per garantire una copertura completa.

Etichettatura anteriore e posteriore: etichette separate vengono applicate sulla superficie anteriore e posteriore del prodotto. La macchina posiziona con precisione ogni etichetta sul lato corretto.

Etichettatura superiore o inferiore: le etichette vengono applicate sulle superfici superiore o inferiore di prodotti o contenitori piatti.

Etichettatura su angoli o bordi: per pacchi o scatole, le etichette possono essere applicate su angoli o bordi, avvolgendo due superfici adiacenti.

Applicazione della pressione: un rullo o un pennello possono applicare una leggera pressione per garantire che l'etichetta aderisca in modo uniforme e sicuro alla superficie del prodotto, senza pieghe o bolle.

Sistema di sensori e controllo: la macchina utilizza sensori per monitorare il processo di etichettatura, garantendo che ogni etichetta venga applicata correttamente e alla giusta velocità. Il sistema di controllo può regolare velocità, posizione e allineamento delle etichette per adattarsi a diverse dimensioni e forme del prodotto.

Ispezione e controllo qualità: dopo l'etichettatura, il prodotto può passare attraverso una stazione di ispezione dove sensori o telecamere verificano il posizionamento, l'allineamento e l'aderenza delle etichette. Qualsiasi prodotto con etichette applicate in modo errato o mancanti può essere scartato o inviato per una nuova etichettatura.

Che si tratti di una singola macchina o di una linea di riempimento per il conteggio di capsule intere, ruidapacking può fornire servizi completi.