Sur les lignes modernes d'encartonnage sous blister, l'intégration de servomoteurs a révolutionné la précision et l'efficacité des postes de travail critiques. Contrairement aux moteurs standards traditionnels, les systèmes servocommandés offrent un contrôle en boucle fermée, une adaptabilité en temps réel et une synchronisation fluide, permettant ainsi de résoudre des problèmes tels que le gaspillage de matière, les scellages irréguliers et les défauts d'alignement.

1. Station de formage

Servo : permet un contrôle précis de la température et de la pression pendant la formation de la cavité du blister via une rétroaction en boucle fermée, garantissant une profondeur de cavité uniforme.

Moteur standard : repose sur des liaisons mécaniques, provoquant une formation incohérente en raison de variations de charge ou d'usure.

2. Formation de traction

Servo : synchronise l'alimentation en matériau avec les cycles de formage à l'aide d'un retour de position en temps réel, éliminant ainsi le glissement ou le désalignement.

Moteur standard : le fonctionnement à vitesse fixe entraîne des erreurs cumulatives, nécessitant des réglages manuels fréquents.

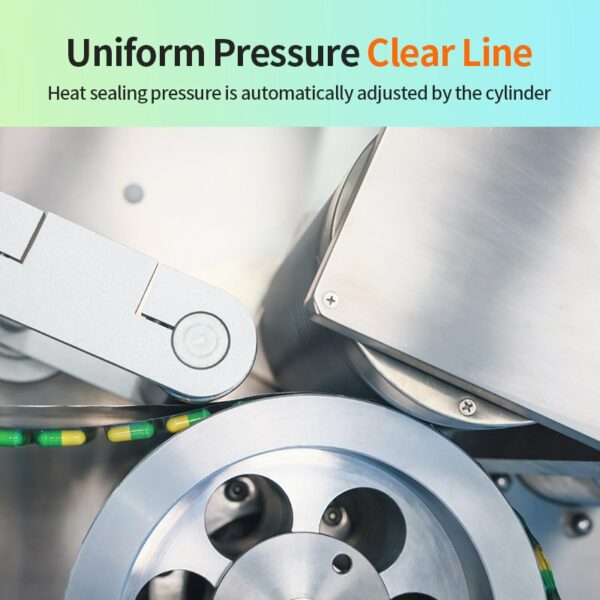

3. Station de thermoscellage

Servo : ajuste la pression d'étanchéité et le temps de maintien de manière dynamique pour une résistance de liaison optimale, même avec des hauteurs de produit inégales.

Moteur standard : limité aux paramètres prédéfinis, risquant un sous-scellage/sur-scellage avec les variations de produit.

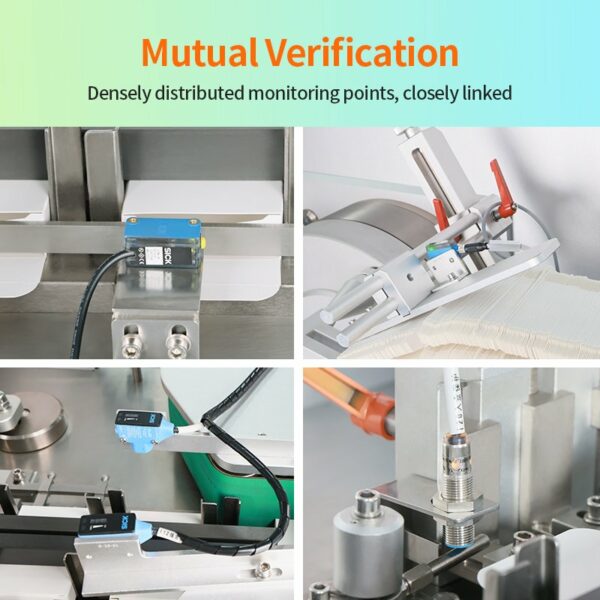

4. Alignement des marques cursives

Servo : atteint une précision d'enregistrement < 0,1 mm en synchronisant les systèmes de vision avec le contrôle de mouvement pour un alignement parfait de l'impression sur le blister.

Moteur standard : les systèmes à cames mécaniques entraînent un désalignement de ±1 à 2 mm, ce qui augmente les déchets.

5. Traction de poinçonnage

Servo : assure un mouvement de démarrage et d'arrêt précis pour une découpe propre et sans bavure des cloques, réduisant ainsi les contraintes sur le matériau.

Moteur standard : les butées à inertie provoquent des vibrations, entraînant des bords irréguliers ou des coupes partielles.

6. Poste de poinçonnage

Servo : maintient une force et une vitesse de coupe constantes grâce au contrôle du couple, prolongeant ainsi la durée de vie de la matrice.

Moteur standard : les fluctuations de vitesse accélèrent l'usure des lames, nécessitant des remplacements fréquents.

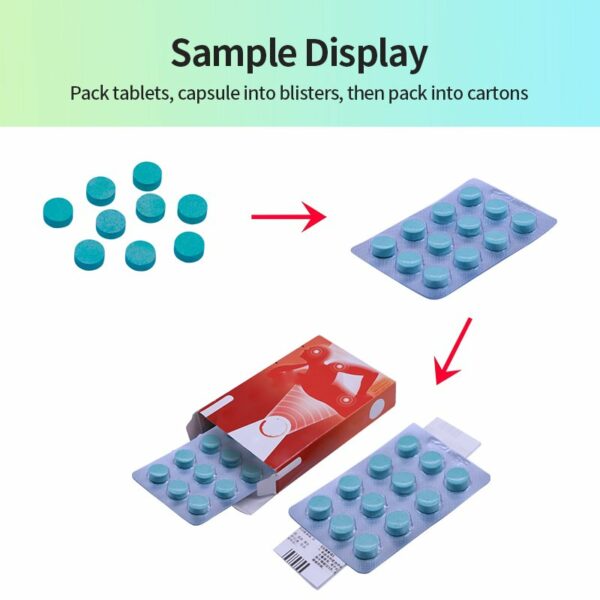

Machine à cartonner

1. Station d'alimentation servo

Servo : Coordonne l'insertion du produit et de la notice avec un contrôle adaptatif de la vitesse/position pour une collision nulle à des vitesses élevées (plus de 300 cartons/min).

Moteur standard : les courroies de distribution fixes ou les cames ont du mal à changer de vitesse, ce qui provoque des blocages ou des erreurs d'alimentation.

2. Servo-montage de cartons

Servo : ajuste les angles et la force de la ventouse en temps réel pour gérer différentes tailles de cartons sans réoutillage manuel.

Moteur standard : limité aux modèles de carton prédéfinis, nécessitant des temps d'arrêt pour les changements de taille.

Principaux avantages des servomoteurs

Précision : répétabilité de ± 0,05 mm contre ± 0,5 mm avec les moteurs standards.

Flexibilité : Modifications instantanées des paramètres pour les lots multi-produits.

Efficacité énergétique : 30–50% de consommation d'énergie en moins grâce au fonctionnement adaptatif à la charge.

Diagnostic : La détection intégrée des défauts (surcharge, désalignement) réduit les temps d'arrêt.

En remplaçant les moteurs standards par des solutions servocommandées, les lignes d'encartonnage sous blister à grande cadence offrent une précision inégalée (répétabilité de ± 0,05 mm), des économies d'énergie (30–50%) et une adaptabilité rapide à divers formats de produits. Ces avancées réduisent les temps d'arrêt, prolongent la durée de vie des équipements et garantissent la conformité aux normes de qualité strictes (cGMP, ISO). Alors que les industries privilégient l'automatisation et le développement durable, les systèmes servocommandés deviennent indispensables pour les fabricants qui souhaitent optimiser leur production, minimiser les déchets et pérenniser leurs activités sur des marchés concurrentiels.