روش عملیاتی استاندارد (SOP) برای تمیز کردن و نگهداری دستگاههای پرکن کپسول به سه بخش تقسیم میشود: تمیز کردن روزانه، تمیز کردن عمیق و نگهداری منظم برای اطمینان از رعایت الزامات cGMP و افزایش عمر تجهیزات:

۱. نظافت روزانه (بعد از هر شیفت یا دسته)

۱) آمادهسازی

خاموش کردن و قطع برق: برق را قطع کنید و یک تابلوی «نظافت» آویزان کنید.

حفاظت شخصی: از لباس تمیز، دستکش و عینک استفاده کنید.

ابزار نظافت: دستمال مرطوب بدون الیاف، برس نایلونی، مواد شوینده خنثی با درجه GMP، اتانول یا الکل ایزوپروپیل 75%، جاروبرقی (ضد انفجار، برای بقایای پودر)

۲) قطعات جداشدنی را از هم جدا کنید

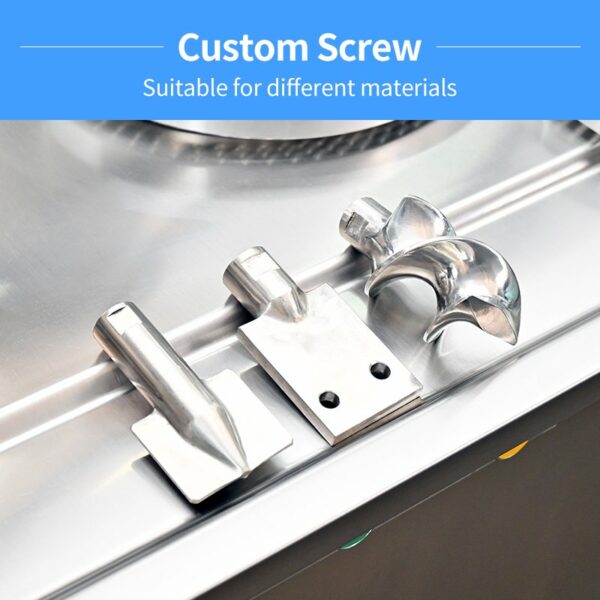

محفظه کپسول، دیسک دوز، ماژول پانچ، قالب و سایر قطعاتی که با مواد در تماس هستند را بردارید (به دفترچه راهنمای دستگاه مراجعه کنید).

۳) تمیز کردن سطح

پاک کردن بقایای پودر: از جاروبرقی برای پاک کردن پودر داخل و خارج دستگاه استفاده کنید و از دمیدن هوای فشرده (برای جلوگیری از آلودگی متقاطع) خودداری کنید.

پاک کردن: محفظه دستگاه، تسمه نقاله و صفحه کنترل را با یک پارچه مرطوب (شوینده) پاک کنید (برای جلوگیری از نفوذ مایع به مدار). قطعات تماس (مانند قالبها و ریلهای راهنما) را با الکل ضدعفونی کنید.

۴) تمیز کردن قطعات

تمیز کردن غوطهوری: قطعات جدا شده را در ظرف مخصوص قرار دهید، آنها را به مدت 10 دقیقه در آب گرم و مواد شوینده خیس کنید و شیارها را با یک برس نرم تمیز کنید.

آبکشی و خشک کردن: ۳ بار با آب تصفیه شده آبکشی کنید، در یک فر خشککن تمیز قرار دهید یا با هوای فشرده استریل خشک کنید.

۵) بازرسی و نصب

بازرسی بصری: تأیید کنید که هیچ گونه آثار باقی مانده، زنگ زدگی یا ساییدگی وجود ندارد (اگر پانچ تغییر شکل داده است، باید تعویض شود).

نصب مجدد: طبق الزامات دفترچه راهنما، دوباره نصب کنید و به صورت دستی تست کنید که آیا روان است یا خیر.

۲. تمیز کردن عمیق (هفتگی یا هنگام تعویض محصولات)

۱) جداسازی کامل

تمام قالبها، آببندها، حسگرها و غیره را جدا کنید (تأمینکننده باید راهنمای جداسازی قطعات را ارائه دهد).

۲) تمیز کردن اولتراسونیک (اختیاری)

قطعات دقیق (مانند پانچها) در یک پاککننده اولتراسونیک (فرکانس ۴۰ کیلوهرتز، آب تصفیهشده + اتانول ۵۱TP3T، ۱۰ دقیقه) قرار میگیرند.

۳) روانکاری و جلوگیری از زنگ زدگی

نقاط روغن کاری: از روغن سفید مخصوص مواد غذایی برای روغن کاری راهنماها و یاتاقان ها استفاده کنید (مانند Shell Gadus S2 V220).

جلوگیری از زنگ زدگی: یک لایه نازک از روغن سیلیکون (مانند Dow Corning 556) را روی قطعات فولادی ضد زنگ بمالید.

۴) ضدعفونی

سطح تماس با Sanitaryl 0.1% یا VHP (هیدروژن پراکسید بخار شده) (قابل استفاده برای تجهیزات دارویی بسیار فعال) ضدعفونی میشود.

۳. نگهداری منظم (ماهانه یا فصلی)

۱) بازرسی قطعات مکانیکی

پانچ و قالب: با استفاده از میکرومتر، تلرانس طول پانچ (±0.05 میلیمتر) را اندازهگیری کرده و قطعات فرسوده را تعویض کنید.

سیستم انتقال قدرت: کشش تسمه/زنجیر و وضعیت روغن دنده (مانند Mobilgear 600 XP) را بررسی کنید.

۲) بازرسی سیستم الکتریکی

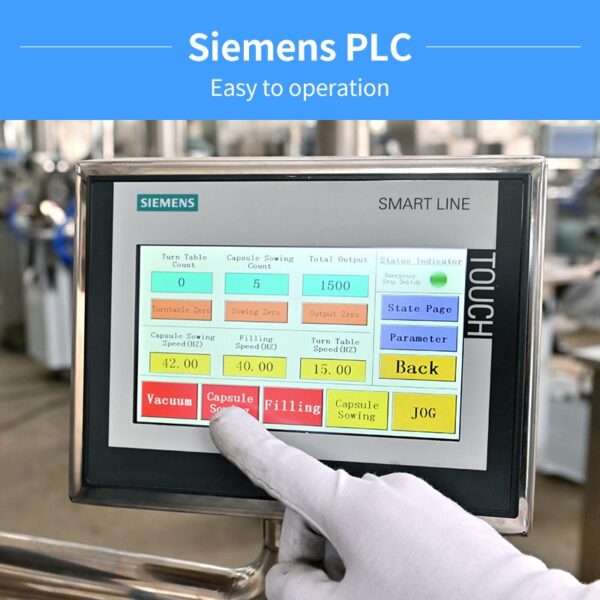

تست حساسیت حسگر (مانند آشکارساز گم شدن کپسول).

تست مقاومت زمین (≤4Ω، آنتی استاتیک).

۳) تأیید عملکرد

دقت پر کردن: پس از روشن کردن دستگاه خالی، 5 دسته تولید کنید و برای تشخیص اختلاف وزن (RSD≤3%) نمونه بگیرید.

میزان قفل شدن کپسول: به طور تصادفی ۱۰۰ کپسول را انتخاب کرده و از نظر آسیب یا عدم قفل بودن بررسی کنید (استاندارد واجد شرایط ≥۹۸۱TP۳T).

یادداشتها

از تفنگهای آب برای شستشو استفاده نکنید: از اتصال کوتاه یا نفوذ آب به یاتاقانها جلوگیری کنید.

ابزار خاص: ابزارهای تمیزکننده برای خطوط تولید مختلف باید جداگانه نگهداری شوند (برای جلوگیری از آلودگی متقابل).

پایش میکروبی: آزمایشهای میکروبی را به طور منظم روی سطح تجهیزات انجام دهید (≤50 CFU/25cm²).