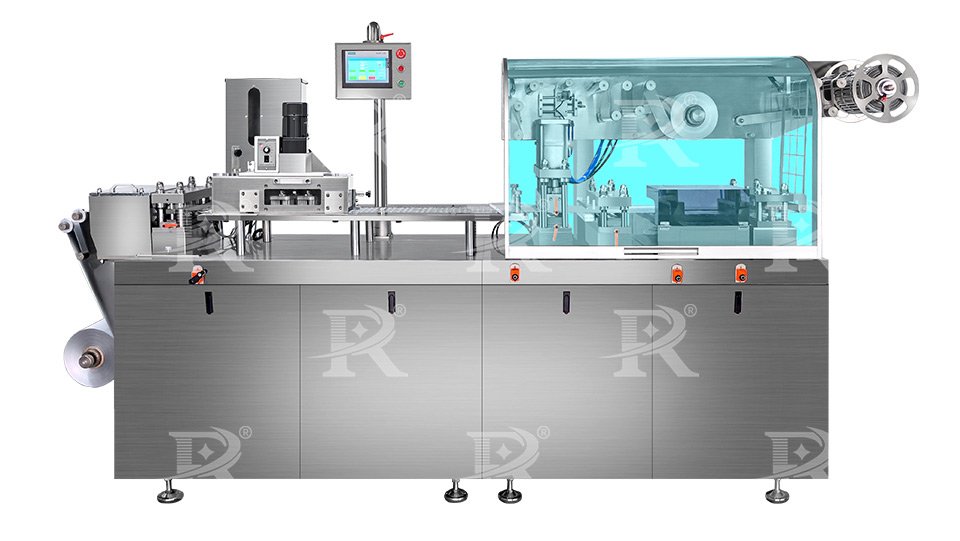

Máquina de embalagem blister É um equipamento importante na área de embalagens. Pode embalar comprimidos, cápsulas, pílulas, doces, cigarros eletrônicos, cápsulas moles, pílulas grandes de mel... Também pode embalar líquidos como ketchup, chocolate, mel, perfume, etc. É uma máquina de dupla finalidade, alumínio-PVC e alumínio-alumínio. Com servoacionamento completo, cada estação pode ser ajustada por volante, conveniente e rápido, controlado por programa programável por CLP.

Princípio de funcionamento da máquina de embalagem blister

As máquinas de embalagem blister são essenciais na indústria de embalagens, proporcionando uma maneira segura e visualmente agradável de embalar diversos produtos. O princípio de funcionamento de uma máquina de embalagem blister envolve vários processos-chave: conformação, alimentação, selagem e corte. Compreender cada um desses processos é crucial para otimizar a operação e a manutenção da máquina. Aqui, vamos nos aprofundar no princípio de funcionamento detalhado das máquinas de embalagem blister.

1. Estação de Formação

A primeira etapa do processo de embalagem blister é a formação das cavidades da bolha, que receberão os produtos. Essa etapa pode ser realizada por termoformagem ou conformação a frio. Geralmente, as bolhas de alumínio-PVC são formadas por conformação a quente, enquanto as de alumínio-alumínio são formadas por conformação a frio.

Termoformagem: Neste processo, um filme plástico (geralmente PVC, PVDC ou PET) é alimentado na máquina e aquecido até se tornar maleável. O filme aquecido é então moldado no formato de cavidade desejado usando uma matriz de conformação. A matriz pressiona o filme aquecido contra o molde, criando as cavidades da bolha.

Conformação a Frio: Para produtos que exigem melhores propriedades de barreira, utiliza-se a conformação a frio. Neste método, um laminado de folha de alumínio é alimentado na máquina e prensado em um molde usando uma matriz de conformação. Este processo não envolve aquecimento e é normalmente usado para produtos sensíveis à umidade e ao oxigênio.

2. Estação de alimentação

Após a formação das bolhas, o próximo passo é enchê-las com o produto. Isso geralmente é feito por meio de um sistema de alimentação automática que posiciona o produto com precisão em cada bolha. O processo de envase deve ser preciso para garantir que cada produto se encaixe corretamente em suas respectivas bolhas, sem derramamento ou desalinhamento.

O método de alimentação pode ser selecionado de acordo com as características do material. Podem ser utilizados alimentadores de escova, alimentadores guia e alimentadores especiais.

Os alimentadores com escova são geralmente usados para embalagens de alumínio e plástico, e a escova não danifica o material. Eles usam a escova para colocar os comprimidos ou cápsulas em cada blister. Este método de alimentação é econômico e prático.

Por que alguns materiais são embalados em embalagens de alumínio-plástico e outros em embalagens de alumínio-alumínio? Isso é determinado de acordo com as características do produto. A embalagem de alumínio-alumínio é para alguns materiais que precisam ser armazenados longe da luz.

Alimentadores guia são geralmente usados para embalagens de alumínio-alumínio. O método de alimentação por escova pode danificar a superfície da folha de alumínio e até mesmo arranhá-la. Portanto, os alimentadores guia são selecionados para alta velocidade de alimentação.

Existem também alimentadores especiais, que são caros e não são recomendados, a menos que sejam as características do material.

3. Estação de selagem a quente

Após o preenchimento das bolhas, o próximo passo é a selagem a quente. A selagem é feita com papel alumínio sobre as bolhas preenchidas e a colagem é feita. O processo de selagem normalmente envolve as seguintes etapas:

Aquecimento: A folha de alumínio e as bordas das bolhas de plástico são aquecidas a uma temperatura específica.

Aplicação por Pressão: Uma matriz de selagem aplica pressão para unir a folha de alumínio ao filme plástico, criando uma camada segura. Isso garante que o produto fique protegido de elementos externos, como umidade, luz e ar.

4. Estação de corte

A etapa final do processo de embalagem blister é o corte. As embalagens blister seladas são cortadas em unidades ou tiras individuais. Esta etapa envolve:

Perfuração: Criação de perfurações entre cartelas individuais caso seja necessário separá-las facilmente.

Matriz de corte: uma matriz de corte corta a folha selada nos formatos e tamanhos desejados, produzindo as embalagens blister finais prontas para embalagem e distribuição.

O princípio de funcionamento de uma máquina de embalagem blister é um processo sistemático que garante que os produtos sejam embalados com segurança, de forma visualmente atraente e protetora. Ao compreender as complexidades da formação, enchimento, selagem e corte, os operadores podem otimizar o desempenho da máquina, garantindo uma embalagem blister eficiente e de alta qualidade.

Tipos de máquinas de embalagem blister

As máquinas de embalagem blister são essenciais para diversos setores, oferecendo soluções de embalagem eficientes e seguras. Diferentes tipos de máquinas de embalagem blister atendem a necessidades específicas de embalagem, dependendo dos requisitos do produto, do volume de produção e das propriedades do material. Aqui, discutiremos os principais tipos de máquinas de embalagem blister:

1. Máquinas de embalagem blister de placa plana

As máquinas de embalagem blister de placa plana são um tipo de equipamento de embalagem blister altamente versátil e comumente utilizado em diversos setores, especialmente nos setores farmacêutico, alimentício e de bens de consumo. Essas máquinas são conhecidas por sua precisão, facilidade de operação e adequação à produção em pequena e média escala.

Principais características:

Formação e selagem de precisão: o design da placa plana garante a formação e a selagem precisas e consistentes de embalagens blister.

Versatilidade: Adequado para uma ampla gama de produtos, incluindo produtos farmacêuticos, alimentos e pequenos bens de consumo.

Facilidade de operação: normalmente fácil de usar, com controles simples, o que os torna acessíveis para operadores com diferentes níveis de experiência.

Personalização: pode ser personalizado para lidar com diferentes tamanhos e configurações de embalagens blister.

Design compacto: geralmente mais compacto do que máquinas rotativas ou de rolo, o que as torna adequadas para ambientes de produção menores.

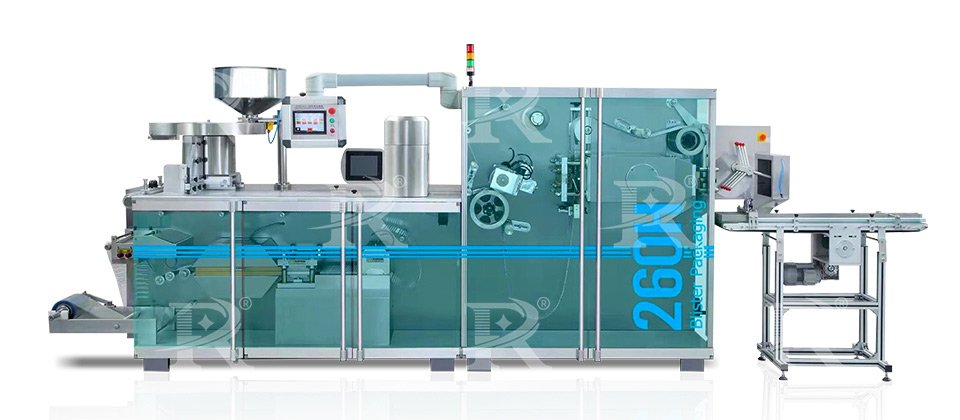

2. Máquinas de embalagem blister tipo rolo

As máquinas de embalagem blister do tipo rolo são projetadas para produção contínua e de alta velocidade. Essas máquinas são ideais para ambientes de fabricação em larga escala, onde eficiência e produtividade são cruciais.

Principais características:

Alimentação contínua: utiliza rolos contínuos de filme plástico e material de vedação.

Operação de alta velocidade: capaz de produzir um alto volume de cartelas por minuto.

Precisão: garante formação, enchimento e selagem precisos em altas velocidades.

Aplicações: Comumente usado na produção de produtos farmacêuticos e bens de consumo em larga escala.

3. Máquina de embalagem de blisters líquidos

Máquinas de embalagem blister para líquidos são equipamentos especializados projetados para embalar produtos líquidos ou semilíquidos em blisters. Essas máquinas oferecem uma solução de embalagem segura, com lacre de segurança e conveniente, ideal para uma variedade de indústrias, incluindo farmacêutica, alimentícia, cosmética e química. Este guia abordará o princípio de funcionamento, as características e as aplicações das máquinas de embalagem blister para líquidos.

Principais características:

Enchimento de precisão: sistemas avançados de dosagem garantem o enchimento preciso de cada cavidade da bolha, essencial para produtos líquidos.

Vedação hermética: garante que o produto líquido fique bem fechado, evitando vazamentos e contaminação.

Materiais de formação versáteis: podem lidar com uma variedade de materiais de formação e fechamento adequados para diferentes tipos de produtos líquidos.

Operação automatizada: muitas máquinas possuem controles automatizados para operação eficiente e consistente, reduzindo a necessidade de intervenção manual.

Design higiênico: feito de materiais fáceis de limpar e esterilizar, garantindo a conformidade com os padrões de higiene.

4. Máquinas de embalagem de blister de laboratório

As máquinas de embalagem blister para laboratório são projetadas para produção em pequena escala ou uso em laboratório. São compactas, fáceis de operar e econômicas, tornando-as adequadas para pequenos lotes e embalagens personalizadas.

Principais características:

Tamanho compacto: ocupa pouco espaço, adequado para ambientes com espaço limitado.

Operação manual ou semiautomática: geralmente envolve processos manuais de carregamento e selagem.

Flexibilidade: Adequado para embalar uma ampla variedade de produtos pequenos.

Aplicações: Usado em laboratórios, produção em pequena escala e embalagens personalizadas.

O tipo de máquina de embalagem blister escolhida depende dos requisitos específicos do produto, do volume de produção e das propriedades de embalagem desejadas. Seja para produção em larga escala e alta velocidade ou para embalagens personalizadas em pequenos lotes, existe uma máquina de embalagem blister sob medida para atender a essas necessidades. Entender as diferenças e as capacidades de cada tipo garante a seleção da máquina mais adequada para operações de embalagem eficientes e eficazes.

Aplicações de máquinas de embalagem blister

1. Indústria Farmacêutica

Comprimidos e cápsulas: Pacotes de bolhas fornecem uma maneira segura e higiênica de embalar comprimidos e cápsulas, protegendo-os da umidade, luz e contaminação.

Películas finas e pós orais: embalagens blister especializadas são usadas para películas solúveis e medicamentos em pó.

Embalagem de dose unitária: garante dosagem precisa e embalagem com lacre de segurança para doses individuais, melhorando a adesão e a segurança do paciente.

2. Indústria de Alimentos e Bebidas

Condimentos e molhos: embalagens blister são ideais para porções individuais de condimentos como ketchup, mostarda e molhos para salada.

Salgadinhos e Doces: Embalagens de pequenos doces, gomas de mascar e pedaços de chocolate.

Alimentos líquidos: Embalagem de alimentos líquidos, como mel, xarope e suplementos nutricionais, em embalagens descartáveis.

3. Dispositivos médicos

Seringas e agulhas: embalagens estéreis e seguras para dispositivos médicos de uso único.

Kits de diagnóstico: embalagens blister para tiras de teste e outros componentes de kits de diagnóstico.

Instrumentos cirúrgicos: Embalagem de pequenos instrumentos e ferramentas cirúrgicas.

4. Indústria de cosméticos

Cremes e géis: embalagens descartáveis para cremes, géis e loções.

Amostras de maquiagem e fragrâncias: embalagens blister para amostragem de produtos como perfumes, bases e outros cosméticos.

As máquinas de embalagem blister desempenham um papel crucial em diversos setores, fornecendo soluções de embalagem seguras, eficientes e convenientes. Sua capacidade de proteger produtos, garantir dosagem precisa e aumentar a conveniência do consumidor as torna indispensáveis em aplicações farmacêuticas, alimentícias, de bens de consumo, médicas, cosméticas e químicas. Ao escolher a máquina de embalagem blister adequada, as empresas podem melhorar significativamente a segurança do produto, a vida útil e a experiência do usuário, aumentando, em última análise, sua eficiência operacional e competitividade no mercado.