Nas actuais indústrias alimentares e farmacêuticas de ritmo acelerado, a eficiência da embalagem já não é apenas um objetivo operacional - é um fator decisivo que determina a qualidade do produto, o controlo de custos e a satisfação do cliente. Entre os vários sistemas de embalagem automatizados, a máquina de embalar sacos pré-fabricados com balança de várias cabeças tornou-se uma das soluções mais versáteis e eficientes para o manuseamento de produtos granulares, de peças pequenas ou de forma irregular.

No entanto, investir num equipamento tão avançado requer mais do que apenas comparar preços. Uma boa decisão de compra deve ser orientada por um conhecimento profundo das especificações técnicas da máquina, da sua compatibilidade com os seus produtos e do retorno do investimento a longo prazo. Este guia guiá-lo-á através dos principais pormenores a ter em conta antes de adquirir uma máquina de pesar sacos pré-fabricados com várias cabeças.

1. Caraterísticas do produto

O primeiro passo para escolher a máquina de embalagem correta é compreender bem a natureza do seu produto. Diferentes materiais comportam-se de forma diferente durante a pesagem e o enchimento.

Tipo de material: O facto de o seu produto ser granulado (comprimidos, cápsulas, gomas, frutos secos), em pó (leite em pó) ou de forma irregular (frutos secos ou rebuçados) influenciará a conceção do sistema de alimentação e pesagem.

Fluidez: Os produtos com fraca fluidez necessitam de alimentadores vibratórios adicionais ou de tremonhas temporizadas para garantir uma alimentação estável e uma pesagem exacta.

Humidade e viscosidade: Os produtos pegajosos ou oleosos podem causar aglomeração ou acumulação de resíduos. Para evitar isto, considere balanças com superfícies de contacto revestidas a Teflon ou funis antiaderentes.

Fragilidade: Para produtos delicados, como batatas fritas ou bolachas, são essenciais ângulos de queda suaves e mecanismos de amortecimento para evitar a quebra durante o enchimento.

Um fornecedor fiável solicitará normalmente amostras do produto para um teste experimental antes de recomendar a melhor configuração.

2. Especificações da bolsa

O tipo de sacos que utiliza desempenha um papel crucial na escolha do modelo correto. As opções mais comuns incluem sacos planos, sacos de pé (Doypacks), sacos com fecho de correr e sacos com bico. Cada estilo requer caraterísticas de manuseamento específicas.

Certifique-se de que a máquina é adequada para a gama de tamanhos dos seus sacos de embalagem - incluindo a largura e o comprimento. Se a sua empresa planeia alternar entre pequenos pacotes de snacks e bolsas maiores de tamanho familiar, um modelo com pinças de saco ajustáveis e peças de formação variáveis oferecerá mais flexibilidade.

Deve também verificar a compatibilidade do material do saco. As películas laminadas, tais como PET/AL/PE ou materiais à base de papel, requerem temperaturas e pressões de selagem diferentes. Para sacos com fecho de correr, confirme que o equipamento inclui funções automáticas de abertura, limpeza e selagem do fecho de correr.

3. Avaliar o desempenho e a configuração da balança

A balança de múltiplos cabeçotes é o coração do sistema de embalagem. A sua conceção e desempenho determinam diretamente a precisão da pesagem, a velocidade e a taxa de entrega do produto.

Número de cabeças: As configurações mais comuns são 10, 14, 16 ou 20 cabeças. Um maior número de cabeças significa um funcionamento mais rápido e uma maior precisão, uma vez que a máquina pode combinar várias combinações de pesos para atingir o peso pretendido.

Exatidão e velocidade: A precisão de pesagem típica varia entre ±0,1 g e ±1,0 g, dependendo do produto. Um sistema bem afinado pode atingir velocidades de 40-80 sacos por minuto, com os modelos de alta velocidade a excederem os 100.

Algoritmos de combinação inteligentes: Os sistemas avançados calculam automaticamente as melhores combinações de peso, minimizando o desperdício e garantindo a consistência do produto.

Ao comparar modelos, não se concentre apenas na velocidade teórica. Em vez disso, peça resultados de testes reais com o seu produto e tipo de bolsa actuais.

4. Verificar a integração e o controlo do sistema

A máquina de embalar sacos Doypack depende de uma comunicação perfeita entre os diferentes componentes principais. A coordenação entre a balança de várias cabeças e a máquina de embalar sacos pré-fabricados é crucial.

As máquinas equipadas com servomotores oferecem movimentos mais suaves, maior precisão e melhor sincronização. Procure equipamento com um PLC (Programmable Logic Controller) e um ecrã tátil HMI - idealmente de marcas conceituadas como a Siemens ou a Schneider - para um funcionamento intuitivo e uma resolução de problemas mais fácil.

Se planear integrar o sistema com equipamento a montante ou a jusante - como transportadores, detectores de metais ou controladores de peso - certifique-se de que o painel de controlo inclui portas de comunicação compatíveis, como Ethernet ou RS-485.

5. Funcionamento e manutenção

Em ambientes de produção contínua, o tempo de inatividade é dispendioso. Por conseguinte, a facilidade de limpeza, manutenção e mudança de instalações deve ser uma das principais considerações.

Selecione um modelo que permita a desmontagem sem ferramentas, especialmente no caso de tremonhas e peças em contacto com o produto. Alguns modelos avançados oferecem modos de limpeza automáticos, utilizando sistemas de vibração ou de sopro de ar para remover resíduos de produtos entre as operações.

Para aplicações alimentares e farmacêuticas, insista nas superfícies de contacto em aço inoxidável 304 ou 316 para garantir a higiene e a resistência à corrosão. Além disso, verifique se o fabricante fornece acesso fácil a peças sobresselentes e manuais de funcionamento ou programas de formação claros.

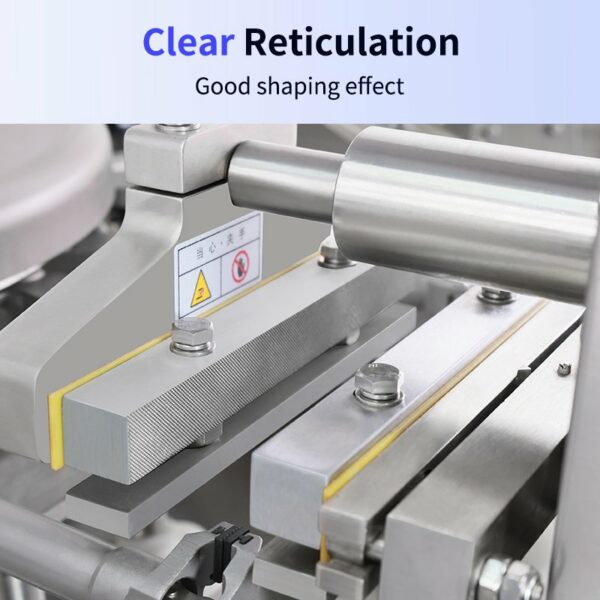

6. Examinar a qualidade do selo e da embalagem

Uma bolsa perfeita é o reflexo final da qualidade da sua produção. Uma má selagem não só afecta a aparência como também compromete o prazo de validade.

A máquina escolhida deve oferecer um controlo preciso da temperatura (de preferência através de sistemas PID) para garantir uma força de selagem consistente em vários materiais de película. Se o seu produto exigir a remoção de ar ou a lavagem com azoto, confirme se o equipamento suporta estas caraterísticas opcionais.

Os sensores ópticos e os sistemas de alinhamento mecânico também são importantes para garantir que cada bolsa está corretamente posicionada antes do enchimento e da selagem.

7. Normas de segurança e de conformidade

Nunca negligencie a segurança e a conformidade regulamentar. A máquina de embalagem deve estar em conformidade com as normas de segurança internacionais, tais como CE, UL ou GMP.

Para aplicações de qualidade alimentar, confirme que todas as peças em contacto com o produto são aprovadas pela FDA ou equivalentes.

8. Avaliar a fiabilidade e o apoio do fornecedor

Uma máquina só é tão boa quanto a empresa que a apoia. Ruidapacking oferecem serviços de personalização para adaptar a máquina aos seus requisitos de produto e de bolsa. Também fornecem instalação no local, formação de operadores e apoio técnico pós-venda.

9. Efetuar sempre um teste de ensaio

Finalmente, antes de confirmar a sua encomenda, solicite um ensaio nas instalações do fabricante utilizando o seu produto e materiais de embalagem reais. Isto permite-lhe avaliar:

A verdadeira velocidade e precisão da embalagem

A força de selagem e o aspeto visual das bolsas

Facilidade de limpeza e funcionamento

Compatibilidade de alimentação (220V/380V, 50/60Hz)

Um teste adequado garante que o que se vê na folha de especificações corresponde ao desempenho no mundo real.

Conclusão

A compra de uma máquina de embalar sacos pré-fabricados com balança de múltiplos cabeçotes é um investimento significativo - mas com uma análise cuidadosa, pode proporcionar um valor excecional a longo prazo. Ao prestar atenção à compatibilidade do produto, à precisão da balança, à integração do sistema, às normas de higiene e à fiabilidade do fornecedor, pode tomar uma decisão bem informada que apoie o crescimento da sua empresa nos próximos anos.

Em suma, uma boa máquina de embalagem não é apenas uma peça de hardware - é um ativo estratégico que transforma a forma como a sua empresa coloca produtos de qualidade no mercado de forma eficiente e profissional.