W nowoczesnych liniach pakowania w blistry integracja serwosilników zrewolucjonizowała precyzję i wydajność na krytycznych stanowiskach roboczych. W przeciwieństwie do tradycyjnych standardowych silników, systemy napędzane serwosilnikami oferują sterowanie w pętli zamkniętej, adaptowalność w czasie rzeczywistym i bezproblemową synchronizację, rozwiązując problemy takie jak marnowanie materiałów, niespójne uszczelnienie i niewspółosiowość.

1. Stacja formująca

Serwomechanizm: Umożliwia precyzyjną kontrolę temperatury i ciśnienia podczas formowania pęcherzyka poprzez sprzężenie zwrotne w zamkniętej pętli, gwarantując równomierną głębokość pęcherzyka.

Silnik standardowy: opiera się na połączeniach mechanicznych, co powoduje nierównomierną formę ze względu na zmiany obciążenia lub zużycie.

2. Tworzenie trakcji

Serwomechanizm: Synchronizuje podawanie materiału z cyklami formowania, wykorzystując informacje zwrotne o położeniu w czasie rzeczywistym, eliminując poślizg lub brak wyrównania.

Silnik standardowy: Praca ze stałą prędkością powoduje kumulację błędów, co wymaga częstych ręcznych regulacji.

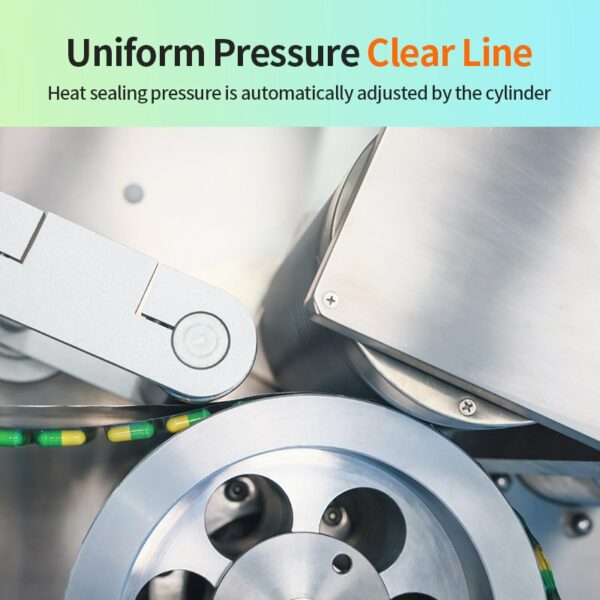

3. Stacja zgrzewania termicznego

Serwomechanizm: Dynamicznie reguluje siłę zgrzewania i czas oczekiwania, zapewniając optymalną wytrzymałość połączenia, nawet w przypadku nierównych wysokości produktów.

Silnik standardowy: Ograniczony do wstępnie ustawionych parametrów, ryzyko niedostatecznego lub nadmiernego uszczelnienia w przypadku różnic w produkcie.

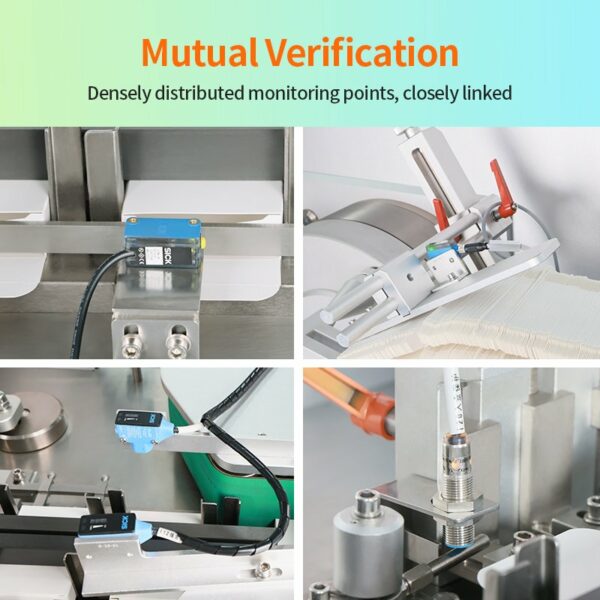

4. Wyrównanie znaków pisma odręcznego

Serwomechanizm: Osiąga dokładność rejestracji <0,1 mm poprzez synchronizację systemów wizyjnych z kontrolą ruchu, co zapewnia idealne wyrównanie wydruku z blistrem.

Silnik standardowy: Mechaniczne systemy oparte na krzywkach powodują odchylenie rzędu ±1–2 mm, co zwiększa straty.

5. Trakcja uderzeniowa

Serwomechanizm: Zapewnia precyzyjny ruch start-stop, co pozwala na czyste cięcie bez zadziorów i redukuje naprężenia materiału.

Silnik standardowy: Ograniczniki napędzane siłą bezwładności powodują wibracje, co prowadzi do postrzępionych krawędzi lub częściowych nacięć.

6. Stacja dziurkująca

Serwomechanizm: Utrzymuje stałą siłę i prędkość cięcia dzięki kontroli momentu obrotowego, wydłużając żywotność matrycy.

Silnik standardowy: Wahania prędkości przyspieszają zużycie ostrzy, co wymaga częstej wymiany.

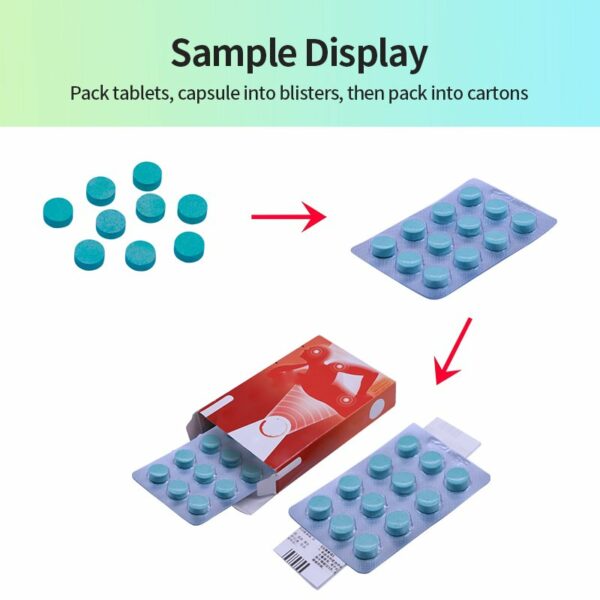

Maszyna do kartonowania

1. Stacja podawania serwomechanizmu

Serwomechanizm: Koordynuje wprowadzanie produktów i ulotek dzięki adaptacyjnej kontroli prędkości/pozycji, aby wyeliminować kolizje przy dużych prędkościach (ponad 300 kartonów/min).

Silnik standardowy: Stałe paski rozrządu lub wałki rozrządu mają problemy ze zmianami prędkości, co powoduje zacięcia lub nieprawidłowe podawanie.

2. Podnoszenie kartonu za pomocą serwomechanizmu

Serwomechanizm: Reguluje kąty i siłę nachylenia przyssawek w czasie rzeczywistym, umożliwiając obsługę kartonów o różnych rozmiarach bez konieczności ręcznego przezbrajania.

Standardowy silnik: Ograniczony do wstępnie zdefiniowanych szablonów kartonów, co powoduje konieczność przestoju w przypadku zmiany rozmiaru.

Główne zalety silników serwo

Precyzja: powtarzalność ±0,05 mm w porównaniu do ±0,5 mm w przypadku standardowych silników.

Elastyczność: natychmiastowa zmiana parametrów dla partii obejmujących wiele produktów.

Efektywność energetyczna: o 30–50% mniejsze zużycie energii dzięki adaptacyjnemu działaniu pod obciążeniem.

Diagnostyka: Wbudowana funkcja wykrywania usterek (przeciążenie, rozbieżność) skraca czas przestoju.

Dzięki zastąpieniu standardowych silników rozwiązaniami z napędem serwo, szybkie linie do pakowania w blistry osiągają niezrównaną precyzję (powtarzalność ±0,05 mm), oszczędność energii (30–50%) i szybką adaptację do różnych formatów produktów. Te udoskonalenia redukują przestoje, wydłużają żywotność sprzętu i zapewniają zgodność z rygorystycznymi normami jakości (cGMP, ISO). Ponieważ branże stawiają automatyzację i zrównoważony rozwój na pierwszym miejscu, systemy z napędem serwo stają się niezbędne dla producentów, którzy chcą zoptymalizować wydajność, zminimalizować odpady i zabezpieczyć swoje operacje na konkurencyjnych rynkach.