In moderne blisterverpakkingslijnen heeft de integratie van servomotoren de precisie en efficiëntie op kritieke werkstations radicaal veranderd. In tegenstelling tot traditionele standaardmotoren bieden servogestuurde systemen closed-loop besturing, realtime aanpasbaarheid en naadloze synchronisatie, waarmee uitdagingen zoals materiaalverspilling, inconsistente afdichting en scheefstelling worden aangepakt.

1. Vormstation

Servo: Maakt nauwkeurige temperatuur- en drukregeling mogelijk tijdens de vorming van een blisterholte via een gesloten terugkoppeling, waardoor een uniforme holtediepte wordt gegarandeerd.

Standaardmotor: maakt gebruik van mechanische verbindingen, waardoor er inconsistente vormen ontstaan door belastingverschillen of slijtage.

2. Tractie vormen

Servo: synchroniseert de materiaaltoevoer met de vormcycli met behulp van realtime positiefeedback, waardoor slip en verkeerde uitlijning worden voorkomen.

Standaardmotor: Bij gebruik met een vaste snelheid ontstaan er cumulatieve fouten, waardoor er vaak handmatige aanpassingen nodig zijn.

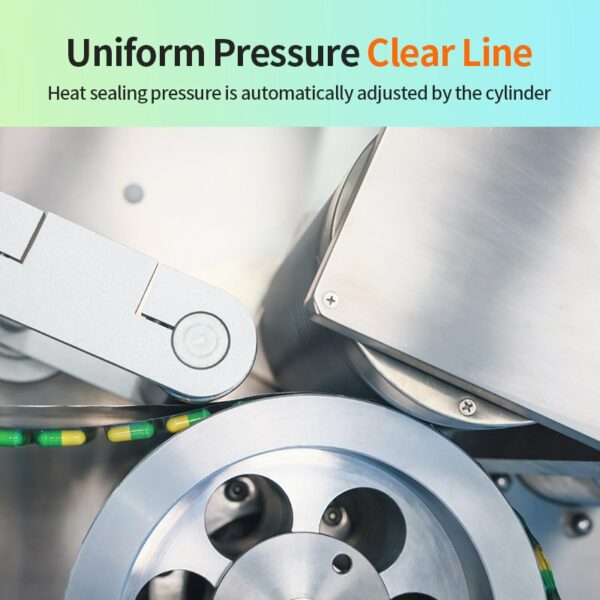

3. Warmte-sealstation

Servo: past de afdichtingsdruk en de wachttijd dynamisch aan voor optimale verbindingssterkte, zelfs bij ongelijkmatige producthoogtes.

Standaardmotor: Beperkt tot vooraf ingestelde parameters, risico op onder-/overafdichting bij productvariaties.

4. Uitlijning van cursieve tekens

Servo: Bereikt een registratienauwkeurigheid van <0,1 mm door visuele systemen te synchroniseren met bewegingsregeling voor perfecte uitlijning van de print op de blister.

Standaardmotor: Mechanische nokkensystemen veroorzaken een verkeerde uitlijning van ±1–2 mm, waardoor er meer afval ontstaat.

5. Slagtractie

Servo: Zorgt voor een nauwkeurige start-stopbeweging voor schoon, braamvrij snijden van blisters, waardoor de materiaalspanning wordt verminderd.

Standaardmotor: Door traagheid aangedreven stops veroorzaken trillingen, wat leidt tot gekartelde randen of gedeeltelijke sneden.

6. Ponsstation

Servo: Handhaaft een constante snijkracht en snelheid via koppelregeling, waardoor de levensduur van de matrijs wordt verlengd.

Standaardmotor: Snelheidsschommelingen versnellen de slijtage van de messen, waardoor deze vaker vervangen moeten worden.

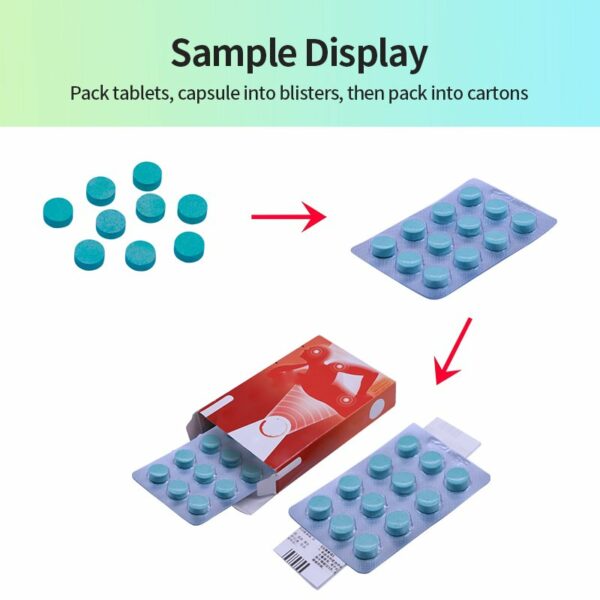

Kartonneermachine

1. Servo-voedingsstation

Servo: Coördineert het inbrengen van product en bijsluiter met adaptieve snelheids-/positieregeling voor nulbotsingen bij hoge snelheden (300+ dozen/minuut).

Standaard motor: Vaste distributieriemen of nokkenassen hebben moeite met snelheidsveranderingen, waardoor er blokkades of verkeerde invoer ontstaat.

2. Servo-kartonoprichting

Servo: past de hoeken en kracht van de zuignap in realtime aan om verschillende doosformaten te verwerken zonder dat er handmatig hoeft te worden omgebouwd.

Standaardmotor: Beperkt tot vooraf gedefinieerde doossjablonen, waardoor er downtime nodig is voor formaatwijzigingen.

Belangrijkste voordelen van servomotoren

Precisie: herhaalbaarheid van ±0,05 mm versus ±0,5 mm bij standaardmotoren.

Flexibiliteit: Directe parameterwijzigingen voor batches met meerdere producten.

Energie-efficiëntie: 30–50% lager stroomverbruik dankzij belastingadaptieve werking.

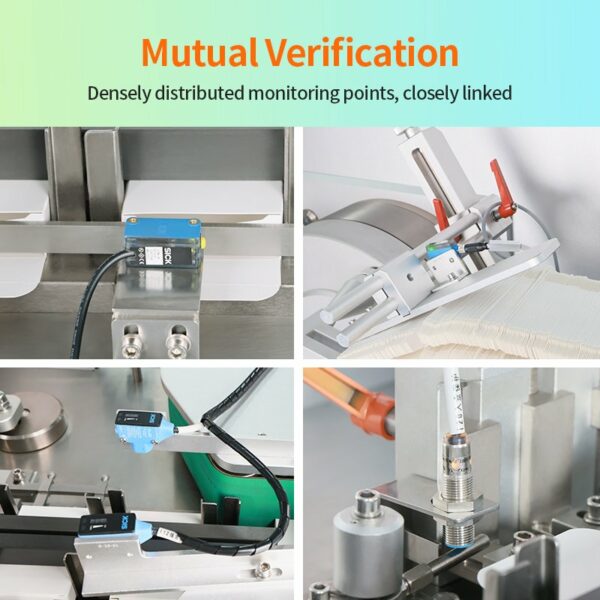

Diagnostiek: Ingebouwde foutdetectie (overbelasting, verkeerde uitlijning) vermindert de uitvaltijd.

Door standaardmotoren te vervangen door servogestuurde oplossingen, bereiken snelle blisterkartonneerlijnen een ongeëvenaarde precisie (±0,05 mm herhaalbaarheid), energiebesparing (30–50%) en snelle aanpasbaarheid aan diverse productformaten. Deze ontwikkelingen verminderen de downtime, verlengen de levensduur van apparatuur en zorgen voor naleving van strenge kwaliteitsnormen (cGMP, ISO). Nu industrieën prioriteit geven aan automatisering en duurzaamheid, worden servogestuurde systemen onmisbaar voor fabrikanten die hun output willen optimaliseren, afval willen minimaliseren en hun activiteiten toekomstbestendig willen maken in concurrerende markten.