現代のブリスターカートン包装ラインでは、サーボモーターの統合により、重要なワークステーション全体の精度と効率が飛躍的に向上しました。従来の標準モーターとは異なり、サーボ駆動システムは閉ループ制御、リアルタイム適応性、シームレスな同期を提供し、材料の無駄、シールの不均一性、位置ずれといった課題に対処します。

1. 成形ステーション

サーボ: 閉ループフィードバックによりブリスターキャビティ形成中の正確な温度と圧力の制御を可能にし、均一なキャビティ深さを確保します。

標準モーター: 機械的なリンクに依存しているため、負荷の変動や摩耗により成形が不安定になります。

2. トラクションの形成

サーボ: リアルタイムの位置フィードバックを使用して材料の供給と成形サイクルを同期し、滑りやずれを排除します。

標準モーター: 固定速度で動作させると誤差が累積し、頻繁に手動で調整する必要が生じます。

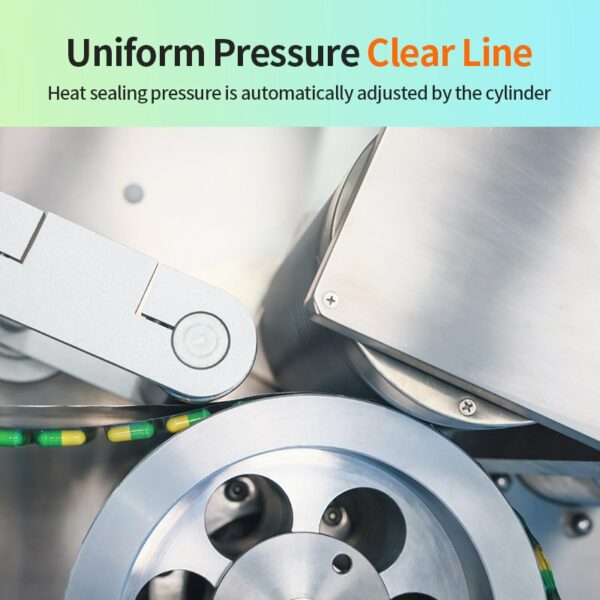

3. ヒートシールステーション

サーボ: 製品の高さが不均一な場合でも、最適な接着強度を得るためにシーリング圧力と滞留時間を動的に調整します。

標準モーター: 事前設定されたパラメータに制限されるため、製品のバリエーションによってシール不足/過剰が発生するリスクがあります。

4. 筆記体の配置

サーボ: ビジョン システムとモーション コントロールを同期させることで、印刷物とブリスターの完璧な位置合わせを実現し、0.1 mm 未満の位置合わせ精度を実現します。

標準モーター: 機械式カムベースのシステムでは ±1~2mm のずれが生じ、無駄が増えます。

5. パンチングトラクション

サーボ: 正確な開始/停止動作を実現し、きれいでバリのないブリスターカットを実現し、材料のストレスを軽減します。

標準モーター: 慣性駆動による停止により振動が発生し、ギザギザのエッジや部分的な切断が発生します。

6. パンチングステーション

サーボ: トルク制御により一定の切削力と速度を維持し、金型の寿命を延ばします。

標準モーター: 速度変動によりブレードの摩耗が加速され、頻繁に交換が必要になります。

カートン機

1. サーボフィーディングステーション

サーボ: 適応速度/位置制御により製品とリーフレットの挿入を調整し、高速 (300 カートン/分以上) でも衝突をゼロにします。

標準モーター: 固定タイミング ベルトまたはカムは速度変更に苦労し、詰まりや送り不良を引き起こします。

2. サーボカートン組み立て

サーボ: 吸盤の角度と力をリアルタイムで調整し、手動で再調整することなく、さまざまなカートン サイズに対応します。

標準モーター: 事前定義されたカートン テンプレートに制限されるため、サイズ変更にはダウンタイムが必要になります。

サーボモーターの主な利点

精度: 標準モーターの ±0.5mm に対して、±0.05mm の再現性。

柔軟性: 複数の製品バッチのパラメータを即座に変更できます。

エネルギー効率: 負荷適応型動作により 30~50% の消費電力を削減。

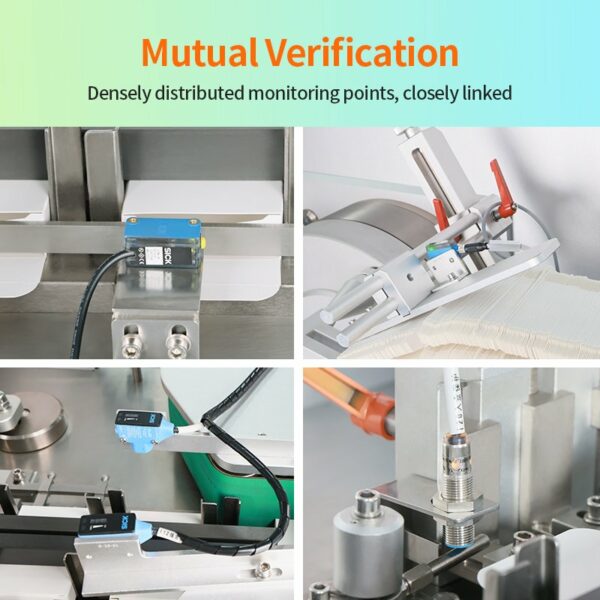

診断: 組み込みの障害検出機能 (過負荷、ずれ) により、ダウンタイムが短縮されます。

標準モーターをサーボ駆動ソリューションに置き換えることで、高速ブリスターカートナーラインは比類のない精度(±0.05mmの繰り返し精度)、省エネ(30~50%)、そして多様な製品フォーマットへの迅速な適応性を実現します。これらの進歩により、ダウンタイムが削減され、機器寿命が延び、厳格な品質基準(cGMP、ISO)への準拠が保証されます。産業界が自動化と持続可能性を優先する中、サーボ駆動システムは、生産量の最適化、廃棄物の最小化、そして競争の激しい市場における将来を見据えた事業運営を目指すメーカーにとって不可欠なものになりつつあります。