La procedura operativa standard (SOP) per la pulizia e la manutenzione delle macchine riempitrici di capsule è suddivisa in tre parti: pulizia giornaliera, pulizia profonda e manutenzione ordinaria per garantire la conformità ai requisiti cGMP e prolungare la durata dell'apparecchiatura:

1. Pulizia giornaliera (dopo ogni turno o lotto)

1) Preparazione

Spegnimento e spegnimento: spegnere l'alimentazione e appendere un cartello con la scritta "pulizia".

Protezione personale: indossare indumenti, guanti e occhiali protettivi per la pulizia.

Strumenti per la pulizia: salviette senza fibre, spazzole in nylon, detergente neutro di grado GMP, etanolo 75% o alcol isopropilico, aspirapolvere (antideflagrante, per residui di polvere)

2)Smontare le parti rimovibili

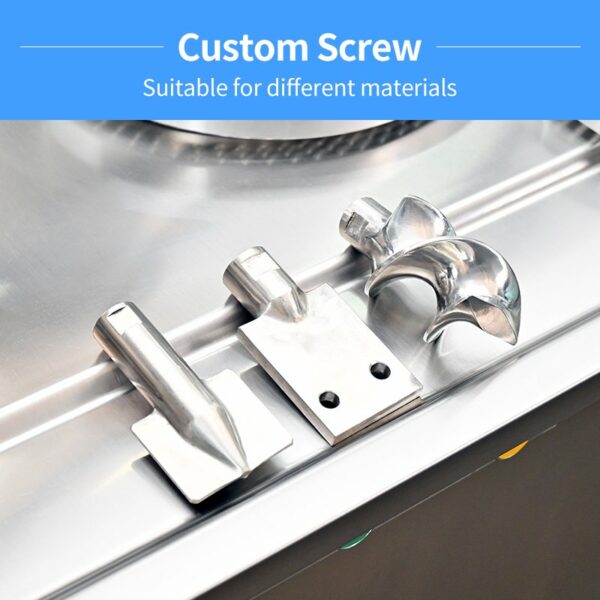

Rimuovere la tramoggia delle capsule, il disco di dosaggio, il modulo di perforazione, lo stampo e le altre parti a contatto con il materiale (fare riferimento al manuale dell'apparecchiatura).

3) Pulizia delle superfici

Rimozione dei residui di polvere: utilizzare un aspirapolvere per rimuovere la polvere dall'interno e dall'esterno dell'attrezzatura ed evitare di soffiare aria compressa (per evitare la contaminazione incrociata).

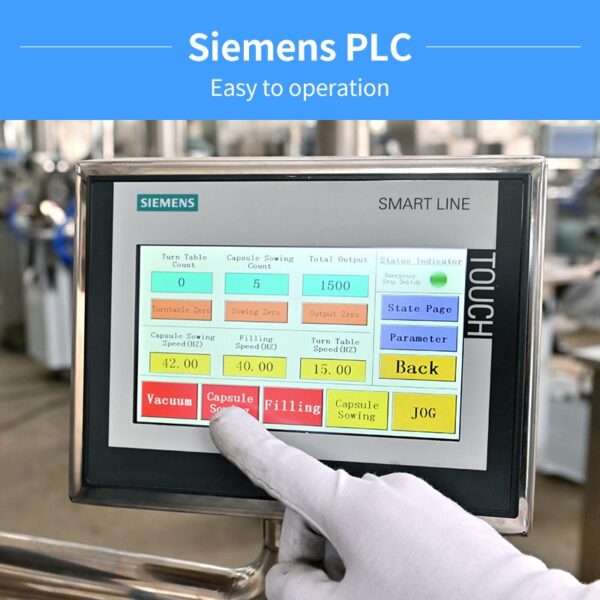

Pulizia: pulire l'alloggiamento della macchina, il nastro trasportatore e il pannello di controllo con un panno umido (detergente) (per evitare che il liquido penetri nel circuito). Disinfettare le parti a contatto (come stampi e guide) con alcol.

4) Pulizia delle parti

Pulizia a immersione: mettere le parti smontate in un apposito contenitore, immergerle in acqua calda e detersivo per 10 minuti e pulire le scanalature con una spazzola morbida.

Risciacquare e asciugare: risciacquare con acqua purificata 3 volte, posizionare in un forno di asciugatura pulito o asciugare con aria compressa sterile.

5) Ispezione e installazione

Ispezione visiva: verificare che non vi siano residui, ruggine o usura (se il punzone è deformato, è necessario sostituirlo).

Reinstallazione: reinstallare secondo i requisiti manuali e verificare manualmente se funziona senza problemi.

2. Pulizia profonda (settimanale o al cambio dei prodotti)

1) Smontaggio completo

Smontare tutti gli stampi, le guarnizioni, i sensori, ecc. (il fornitore deve fornire una guida allo smontaggio).

2) Pulizia ad ultrasuoni (opzionale)

I pezzi di precisione (come i punzoni) vengono inseriti in un pulitore a ultrasuoni (frequenza 40 kHz, acqua purificata + etanolo 5%, 10 minuti).

3) Lubrificazione e prevenzione della ruggine

Punti di lubrificazione: utilizzare olio bianco alimentare per lubrificare guide e cuscinetti (ad esempio Shell Gadus S2 V220).

Prevenzione della ruggine: applicare uno strato sottile di olio siliconico (ad esempio Dow Corning 556) sulle parti in acciaio inossidabile.

4) Disinfezione

La superficie di contatto viene fumigata con 0,1% Sanitaryl o VHP (perossido di idrogeno vaporizzato) (applicabile ad apparecchiature per farmaci altamente attivi).

3. Manutenzione ordinaria (mensile o trimestrale)

1) Ispezione delle parti meccaniche

Punzone e matrice: utilizzare un micrometro per misurare la tolleranza della lunghezza del punzone (±0,05 mm) e sostituire le parti usurate.

Sistema di trasmissione: controllare la tensione della cinghia/catena e le condizioni dell'olio degli ingranaggi (ad esempio Mobilgear 600 XP).

2) Ispezione dell'impianto elettrico

Test di sensibilità del sensore (ad esempio il rilevatore di capsula mancante).

Test di resistenza di terra (≤4Ω, antistatico).

3) Verifica delle prestazioni

Precisione di riempimento: dopo aver fatto funzionare la macchina vuota, produrre 5 lotti e prelevare campioni per rilevare le differenze di peso (RSD≤3%).

Frequenza di bloccaggio delle capsule: selezionare casualmente 100 capsule e verificare che non siano danneggiate o non bloccate (standard qualificato ≥98%).

Note

Non utilizzare pistole ad acqua per il risciacquo: evitare cortocircuiti o infiltrazioni d'acqua nei cuscinetti.

Specifico per utensile: gli utensili di pulizia per diverse linee di prodotti devono essere conservati separatamente (per evitare contaminazioni incrociate).

Monitoraggio microbico: eseguire regolarmente test microbici sulla superficie dell'attrezzatura (≤50 CFU/25 cm²).