Nelle moderne linee di confezionamento blister, l'integrazione di servomotori ha rivoluzionato la precisione e l'efficienza nelle postazioni di lavoro critiche. A differenza dei tradizionali motori standard, i sistemi servoazionati offrono controllo a circuito chiuso, adattabilità in tempo reale e sincronizzazione perfetta, risolvendo problemi come spreco di materiale, saldature incoerenti e disallineamenti.

1. Stazione di formatura

Servo: consente un controllo preciso della temperatura e della pressione durante la formazione della cavità blister tramite feedback a circuito chiuso, garantendo una profondità uniforme della cavità.

Motore standard: si basa su collegamenti meccanici, il che determina una formatura non uniforme a causa delle variazioni di carico o dell'usura.

2. Formazione della trazione

Servo: sincronizza l'alimentazione del materiale con i cicli di formatura utilizzando il feedback di posizione in tempo reale, eliminando slittamenti o disallineamenti.

Motore standard: il funzionamento a velocità fissa comporta errori cumulativi, richiedendo frequenti regolazioni manuali.

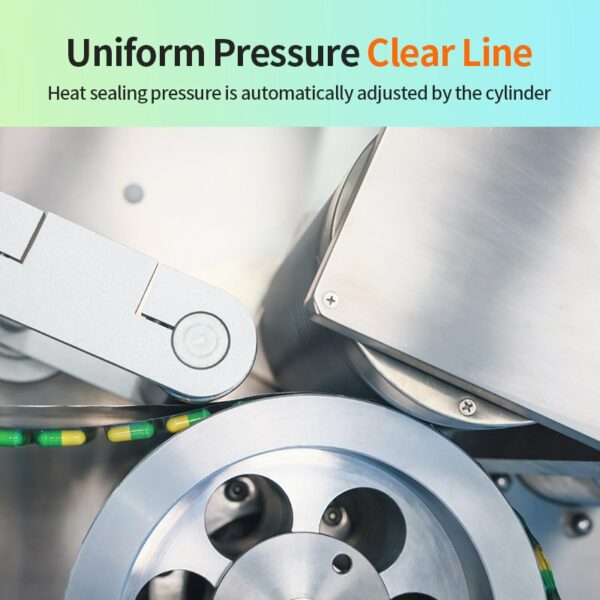

3. Stazione di termosaldatura

Servo: regola dinamicamente la pressione di saldatura e il tempo di permanenza per una resistenza di adesione ottimale, anche in caso di altezze del prodotto non uniformi.

Motore standard: limitato ai parametri preimpostati, con il rischio di sigillatura insufficiente/eccessiva in caso di variazioni del prodotto.

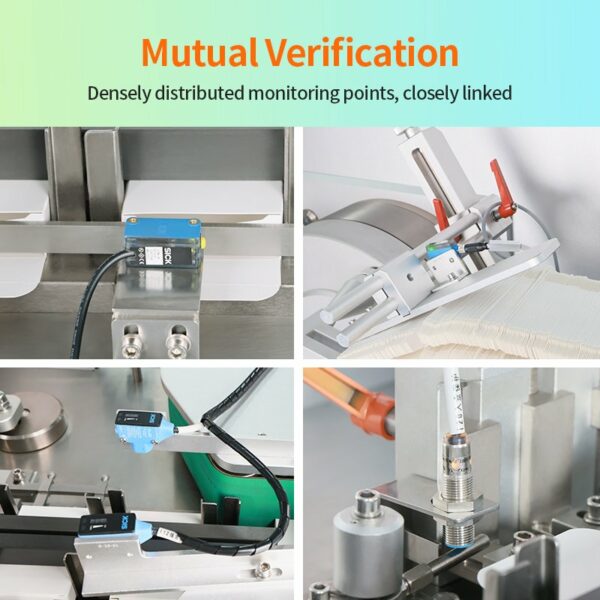

4. Allineamento del segno corsivo

Servo: raggiunge una precisione di registrazione <0,1 mm sincronizzando i sistemi di visione con il controllo del movimento per un perfetto allineamento tra stampa e blister.

Motore standard: i sistemi meccanici basati su camme comportano un disallineamento di ±1–2 mm, aumentando gli sprechi.

5. Trazione con pugni

Servo: garantisce un movimento di avvio e arresto preciso per un taglio blister pulito e senza sbavature, riducendo lo stress sul materiale.

Motore standard: i fermi azionati dall'inerzia causano vibrazioni, provocando bordi frastagliati o tagli parziali.

6. Stazione di punzonatura

Servo: mantiene una forza di taglio e una velocità costanti tramite il controllo della coppia, prolungando la durata della matrice.

Motore standard: le fluttuazioni di velocità accelerano l'usura delle lame, richiedendone frequenti sostituzioni.

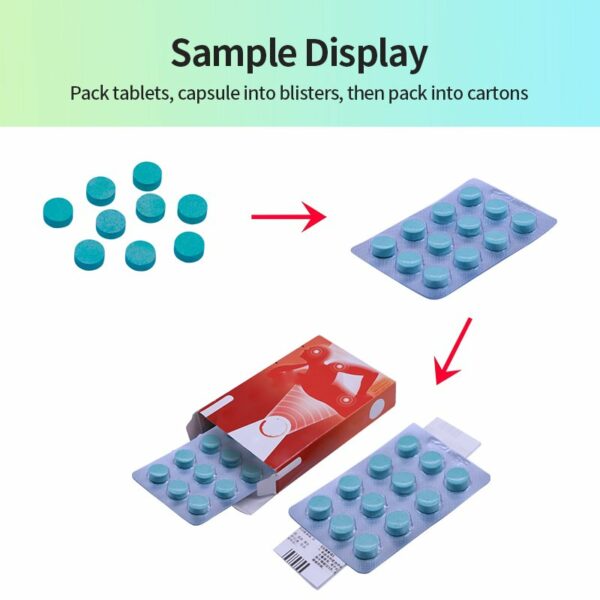

Macchina astucciatrice

1. Stazione di alimentazione servoassistita

Servo: coordina l'inserimento di prodotti e volantini con controllo adattivo di velocità/posizione per evitare collisioni ad alta velocità (oltre 300 cartoni/min).

Motore standard: le cinghie di distribuzione fisse o le camme hanno difficoltà a gestire i cambi di velocità, causando inceppamenti o problemi di alimentazione.

2. Montaggio di scatole servoassistite

Servo: regola in tempo reale l'angolazione e la forza della ventosa per gestire diverse dimensioni di cartone senza dover ricorrere a riattrezzaggi manuali.

Motore standard: limitato a modelli di cartone predefiniti, con conseguente necessità di tempi di fermo per le modifiche delle dimensioni.

Vantaggi principali dei servomotori

Precisione: ripetibilità ±0,05 mm rispetto a ±0,5 mm con motori standard.

Flessibilità: modifiche immediate dei parametri per lotti multi-prodotto.

Efficienza energetica: 30–50% di consumo energetico in meno grazie al funzionamento adattivo al carico.

Diagnostica: il rilevamento integrato dei guasti (sovraccarico, disallineamento) riduce i tempi di fermo.

Sostituendo i motori standard con soluzioni servoassistite, le linee blisteratrici ad alta velocità raggiungono una precisione senza pari (ripetibilità di ±0,05 mm), risparmi energetici (30–50%) e una rapida adattabilità a diversi formati di prodotto. Questi progressi riducono i tempi di fermo, prolungano la durata delle apparecchiature e garantiscono la conformità a rigorosi standard di qualità (cGMP, ISO). Poiché le industrie danno priorità all'automazione e alla sostenibilità, i sistemi servoassistiti stanno diventando indispensabili per i produttori che mirano a ottimizzare la produzione, ridurre al minimo gli sprechi e garantire le proprie attività a prova di futuro in mercati competitivi.