Après avoir acheté une machine à comprimés en Chine, avez-vous déjà été confronté à la déception de voir votre machine à comprimés ne pas répondre aux exigences réglementaires, souffrir d'un manque d'uniformité de l'outillage entraînant une mauvaise qualité des comprimés pharmaceutiques, ou être confronté à des composants instables qui augmentent les coûts d'entretien et les temps d'arrêt ?

Naviguer sur le vaste marché des machines à comprimer en Chine peut être un défi pour les acheteurs d'équipements pharmaceutiques. Avec un nombre incalculable de modèles de presses à comprimés et de fournisseurs de machines, le risque d'erreurs d'achat coûteuses existe souvent.

Pour transformer ce défi en un investissement sans faille, vous avez besoin d'une approche bien pensée. Pour vous aider à éviter les pièges lors de l'achat de machines pharmaceutiques, nous vous proposons une liste de contrôle définitive décrivant 4 points essentiels à prendre en compte avant de choisir votre machine à comprimés :

1. Conformité réglementaire avec Normes cGMP

2. Une garantie d'uniformité du poids des comprimés pharmaceutiques

3. Capacité de production de votre compresseur de comprimés et facteurs cachés limitant cette capacité

4. Sécurité et respect de l'environnement

1. Votre machine à comprimés est-elle conforme aux BPF ?

S'assurer que votre machine à comprimés adhère aux normes cGMP est la considération la plus importante, car les conceptions d'équipement non conformes risquent de contaminer les comprimés pharmaceutiques, d'entraîner des actions réglementaires et des rappels de produits coûteux, ce qui a un impact direct sur la sécurité des patients et l'intégrité de votre marque :

● Utilisation d'acier inoxydable de haute qualité

● Conception hygiénique des machines avec des coins arrondis et lisses, et un démontage facile pour le nettoyage.

● Contrôle d'accès, intégrité des données pour un enregistrement traçable de la production de comprimés.

1.1 Sélection stratégique d'acier inoxydable pour les presses à pilules pharmaceutiques

Pour répondre aux exigences cGMP de non-toxicité, d'absence d'odeur et de résistance à la corrosion, une machine à comprimés doit adopter un acier inoxydable de qualité, en éliminant les peintures ou la galvanoplastie qui contamineraient les comprimés pharmaceutiques. L'acier inoxydable 304, l'acier inoxydable 316 et l'acier inoxydable 2Cr13 doivent être utilisés pour l'adoption de ce matériau dans une machine à comprimés pharmaceutiques.

| SS 304 | SS 316 | SS 2Cr13 | |

| Principaux avantages | Résistance modérée à la corrosion, rentable | Résiste à une forte corrosion, stabilité à haute température | Haute résistance, faible coût |

| Principaux inconvénients | Faible résistance aux environnements chlorés | Coût plus élevé | Mauvaise résistance à la corrosion, difficile à usiner |

| Applications typiques | Cadres de machines, ustensiles de cuisine | Outillage d'équipements de traitement pharmaceutique ou chimique | Vannes, pièces mécaniques à haute résistance |

● Acier inoxydable 304

✜Anti-Corrosion et plastique: Offre une bonne résistance à la corrosion contre une large gamme de produits chimiques, plus facile à façonner en structures complexes.

✜Applications: Utilisé pour les principales pièces structurelles et non en contact avec les médicaments d'une machine à comprimés rotative, y compris les boîtiers, les cadres et les couvercles de la machine.

● Acier inoxydable 316

✜Anti-corrosion renforcée: Grâce à l'ajout de molybdène, le SS316 améliore la résistance aux substances corrosives contenues dans les ingrédients pharmaceutiques actifs.

✜Applications: Pour toutes les pièces en contact avec les ingrédients bruts, y compris les trémies d'alimentation, les alimentateurs forcés pour l'alimentation en poudre et les poinçons et matrices des machines à comprimés.

● Acier inoxydable 2Cr13

✜Haute résistance: Dureté superficielle élevée, durable et résistante aux chocs, à la chaleur et à l'abrasion des formulations poudreuses et granuleuses.

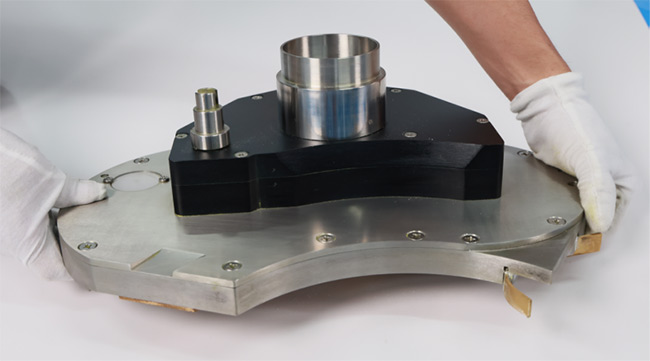

✜Applications: Convient aux composants susceptibles de supporter une pression élevée, comme la tourelle. Certains compresseurs de pointe, comme le HGZP 40D, utilisent du SS2Cr13 pour la tourelle afin de garantir une longue durée de vie.

En un mot, alors que le SS304 forme le squelette d'une machine à fabriquer des comprimés, toutes les surfaces critiques en contact avec les médicaments doivent être fabriquées en SS316 pour garantir la sécurité de haut niveau des comprimés pharmaceutiques. En outre, toutes les pièces en contact avec le produit doivent atteindre une rugosité de surface de Ra≤0,4μm, empêchant l'adhésion de la poudre et la croissance microbienne potentielle.

1.2 Conception hygiénique des machines à fabriquer des comprimés

La conception hygiénique d'une machine à pilules implique une grande plate-forme et une construction facile à nettoyer. Les éléments clés qui définissent une telle conception sont les mécanismes de récupération de la poudre, les plaques de retenue de la poudre et les extracteurs de poussière intégrés, dans le but de contrôler la dispersion de la poudre.

●Conception d'une grande plate-forme: La base de cette hygiène est une conception à grande plate-forme sans angles vifs ni espaces cachés. Cette structure garantit que chaque surface est accessible pour l'élimination des contaminants, réduisant ainsi la contamination croisée.

●Phoublon Rdécouverte Dispositif: Une machine à comprimés intelligente est équipée d'un dispositif de recyclage de la poudre. Utilisant la rotation de la tourelle principale, le dispositif capture la poudre résiduelle et la renvoie dans un canal de récupération pour la réutiliser, garantissant ainsi une surface de tourelle avec moins de résidus de poudre.

●Plaque de retenue de la poudre: Le système d'alimentation forcée est placé entre le point où les poinçons supérieurs descendent dans les trous de la matrice, ce qui empêche la poudre d'être éjectée des trous de la matrice et contribue à une compression des comprimés respectueuse de l'environnement.

●Intégré Dépoussiéreurs: Avec des ports d'aspiration placés au-dessus et au-dessous de la tourelle, les dépoussiéreurs intégrés aspirent activement les particules en suspension dans l'air, respectant ainsi les normes environnementales requises pour la production de comprimés pharmaceutiques.

1.3 Intégrité et traçabilité des données

Dans la fabrication moderne de comprimés, l'intégrité et la traçabilité des données sont des fonctions non négociables pour répondre à la conformité réglementaire de l'annexe 11 des BPF de l'UE et de la partie 11 du CFR 21 de la FDA. Ces fonctions sont assurées par le contrôle d'accès, la piste d'audit et les signatures électroniques.

●Contrôle d'accès: Garantit un accès restreint en fonction des rôles des différents utilisateurs. Cela permet d'éviter les modifications non autorisées de paramètres critiques tels que la force de compression des comprimés. Seul le personnel qualifié peut modifier les paramètres de production afin de protéger la sécurité et la cohérence de la production de comprimés.

●Piste d'audit: Un journal automatisé qui documente en permanence tous les enregistrements électroniques. Toute modification des recettes de compression de comprimés, de l'étalonnage ou des paramètres est enregistrée, ce qui est essentiel pour les audits réglementaires, les enquêtes de responsabilité et le dépannage des équipements.

●Signatures électroniques: Lorsqu'un lot de comprimés est terminé, un superviseur responsable peut le signer électroniquement, en associant son identité à l'approbation et en confirmant que toutes les données et la piste d'audit ont été examinées pour vérifier leur conformité.

Dans la fabrication stricte de comprimés, un système de données intelligent d'une machine à comprimés GMP telle que la HGZP-26D garantit que chaque action et réglage de paramètre lié à un lot de production de comprimés est enregistré avec précision et traçable.

2. Votre machine à comprimés peut-elle maintenir un poids uniforme des comprimés ?

Imaginez que les comprimés pharmaceutiques pèsent différemment. Quel cauchemar pour les effets des médicaments et la sécurité des patients ! Le maintien d'un poids uniforme des comprimés garantit un dosage précis, l'efficacité thérapeutique des médicaments et la conformité aux réglementations. Dans une machine à comprimés pharmaceutiques, l'uniformité du poids des comprimés est obtenue grâce à un outillage usiné avec précision, à des dispositifs d'alimentation forcée efficaces et à des systèmes de contrôle du poids des comprimés en temps réel.

2.1 Clé de l'uniforme Pharmaceutique Comprimés : Mécanique Précision et efficacité

La précision de l'outillage et l'efficacité de l'alimentation forcée sont les principaux facteurs déterminants de l'uniformité du poids des comprimés.

●Précision Tooling: Le poids constant des comprimés commence par des poinçons et des matrices usinés avec précision. Lorsque les poinçons et les matrices sont fabriqués selon des tolérances extrêmement serrées, avec des dimensions de moule cohérentes et des dégagements optimaux, ils créent un volume de cavité uniforme pour chaque cycle de compression des comprimés, ce qui conduit à la même quantité de poudre comprimée par les poinçons supérieurs et inférieurs dans chaque trou de matrice.

● Alimentateurs forcés à haut rendement: Un volume de cavité uniforme ne suffit pas. Pour une alimentation en poudre homogène, un doseur forcé efficace s'avère indispensable. Il force activement la poudre dans les cavités de la filière et élimine les vides d'air ou la densité inégale de la poudre qui peuvent se produire avec les alimentateurs par gravité normaux, ce qui garantit l'homogénéité du poids des comprimés.

2.2 Au-delà de la précision mécanique : Le rôle de la surveillance en temps réel dans le contrôle du poids des comprimés

Si la précision de l'outillage est à la base de la constance du poids des comprimés, le maintien de cette norme à des vitesses de compression élevées nécessite une surveillance en temps réel. Les machines à comprimés modernes intègrent des systèmes de contrôle du poids des comprimés en temps réel qui fonctionnent grâce à trois éléments clés : un moniteur d'écart de pression pour détecter les anomalies de la force de compression, un contrôle de la profondeur de remplissage de la poudre pour effectuer des ajustements immédiats du volume de remplissage, et un système de rejet des comprimés hors spécifications.

● Contrôle de la pression en temps réel: Grâce à des capteurs installés sur l'arbre du rouleau de compression principal et sur les poinçons inférieurs, le système surveille activement la pression exercée sur chaque comprimé. Cela permet de suivre en temps réel la force de compression pour chaque poinçon, ce qui permet de détecter immédiatement les écarts de pression.

●Automatique Profondeur de remplissage Contrôle: Sur la base du retour d'information de la pression des poinçons, si le moniteur détecte un écart par rapport à la valeur de pression prédéfinie, cela signale une variation potentielle du poids des comprimés, car un volume de poudre plus important dans les cavités de la matrice nécessite une pression plus élevée. Le système envoie immédiatement une commande à un servomoteur qui ajuste avec précision la profondeur de mouvement des poinçons inférieurs. Cet ajustement modifie le volume de remplissage de la poudre, corrigeant ainsi le poids du comprimé en temps réel.

●Real-time Déchets Réjection System: Grâce à ce système, tout écart par rapport au paramètre de pression défini sera automatiquement identifié comme la production d'un comprimé non conforme. Le système rejette alors avec précision les comprimés finis dont le poids n'est pas qualifié. Ce processus permet de rejeter en continu ou en une seule pièce les comprimés pharmaceutiques en sous-poids ou en surpoids, ce qui garantit la précision du dosage sur l'ensemble du lot.

Le système de contrôle automatique du poids des comprimés est le garant de l'uniformité du dosage, essentielle pour une machine à comprimés qui adhère à des normes strictes de fabrication de comprimés.

3. Considérer la production de la machine à comprimés : Quelles sont les contraintes et les solutions ?

En termes de capacité de production d'une machine à comprimés pharmaceutique, la différence évidente de rendement - de 8 000 à 350 000 comprimés par heure - est directement liée à l'échelle et à l'ambition de votre production de comprimés, d'où la nécessité d'évaluer la capacité de production de comprimés dont vous avez besoin.

3.1 Capacité théorique et capacité réelle

Le rendement maximal d'une machine à comprimés, souvent basé sur la vitesse de la tourelle, est rarement atteint dans la pratique en raison de plusieurs contraintes :

●Ingrédient brut Caractéristiques: Les poudres peu fluides peuvent ne pas remplir rapidement ou uniformément les cavités des matrices à des vitesses élevées, ce qui oblige à réduire la vitesse de compression des comprimés pour maintenir la constance du poids des comprimés pharmaceutiques.

●Tablet Dconception: Les comprimés plus grands ou plus épais nécessitent un temps de compression plus long et peuvent limiter la vitesse de production réalisable, et certains comprimés de forme irrégulière avec des bords, des coins et des surfaces incurvées nécessiteront plus de temps de production.

●Changement de produit et temps d'arrêt: Les fabricants devront produire des types de comprimés et de pilules pharmaceutiques. Le changement de produit, le changement d'outillage et le nettoyage de l'équipement augmentent le temps d'arrêt de votre usine. presse à comprimés à grande vitesse.

Une méthode pratique pour comprendre la capacité de production réelle d'une machine à comprimés automatisée consiste à faire un essai en conditions réelles avec la machine cible et votre ingrédient brut.

3.2 Tactiquepour minimiser la tablette Compresseur Temps d'arrêt

Face aux contraintes de capacité de production mentionnées ci-dessus, la réduction des temps d'arrêt de la machine est la mesure proactive qu'une machine à fabriquer des comprimés est censée apporter.

Il est essentiel de minimiser les temps d'arrêt de votre machine à comprimés automatique pour maximiser la productivité. Lors du choix de votre machine de compression de comprimés, vous devez prendre en compte les caractéristiques de conception stratégiques suivantes.

●Configuration numérique et gestion des recettes: Une interface homme-machine (IHM) conviviale permet aux opérateurs de stocker et d'étiqueter tous les paramètres de compression des comprimés pour différents produits. Cela permet d'utiliser les recettes d'une seule touche, éliminant ainsi les ajustements manuels qui provoquent des erreurs et des temps d'arrêt prolongés.

● Conception modulaire et moules à dégagement rapide: Pour presser des types de comprimés, une conception modulaire est essentielle. Les composants tels que la trémie d'alimentation, les poinçons, les matrices et les goulottes d'évacuation doivent pouvoir être démontés rapidement pour être nettoyés facilement, afin de réduire le temps de nettoyage et d'installation entre les lots de production de comprimés.

En outre, il est préférable de veiller à la compatibilité de l'outillage afin de s'assurer que votre presse à pilules utilise des moules normalisés pour éviter les longs délais de livraison et la dépendance à l'égard d'un seul fournisseur. En ce qui concerne la maintenance, un programme programmé d'inspection et de remplacement des pièces usées telles que les poinçons, les matrices et les rouleaux de compression permet d'éviter les défaillances inattendues.

4. GMPc Essentiel : Votre machine à comprimer les tablettes est-elle adaptée ? Sécurité et respect de l'environnement?

L'adhésion d'une machine à comprimés aux normes de sécurité et d'environnement est un aspect fondamental de la conformité aux BPF et de la fabrication durable de comprimés. Les normes BPF imposent des approches proactives de la gestion des risques, qui comprennent :

●Protéger la sécurité des opérateurs grâce à des dispositifs de sécurité et des alertes

●Qualité irréprochable des composants

●Protection de l'environnement par des pratiques opérationnelles responsables

4.1 Sécurité des opérateurs : Protections mécaniques essentielles dans les presses à comprimés

Les dispositifs de sécurité mécanique d'une presse à comprimés comprennent des protections intégrées conçues pour protéger les opérateurs contre les blessures pendant l'opération de compression des comprimés, l'entretien et le nettoyage de l'équipement.

●Porte de sécurité: La protection primaire est assurée par des portes de sécurité avec interrupteurs de verrouillage, qui empêchent physiquement l'accès à la zone de compression des comprimés lorsque la machine est en marche, et qui arrêtent le fonctionnement si une porte est ouverte.

●Boutons d'arrêt d'urgence: Être placés à des endroits stratégiques, permettant l'arrêt immédiat de la machine dans toute situation dangereuse afin de minimiser les risques pour la sécurité de l'utilisateur.

●Système de surveillance et d'alarme de la sécurité: Analyse en continu l'état de votre presse à comprimés rotative. Le système détecte les anomalies telles que la surcharge de pression pendant la compression des comprimés, la surcharge du moteur due à une obstruction mécanique et les vibrations anormales dans les rails de guidage des poinçons. En fournissant des avertissements précoces et des arrêts automatiques, ce système prévient les défaillances catastrophiques qui mettent en danger le personnel et la presse à comprimés automatique.

●Usinage de précision des moules et changement de moules à une main: L'usinage de l'outillage des presses à pilules est-il important pour la sécurité des opérateurs ? Il s'avère que c'est un OUI. En raison de la précision extrêmement élevée et de la compatibilité entre la tourelle et les matrices, machines à comprimés automatisées tels que HGZP-17D permettent un changement de moule sans outil en 30 minutes. Les opérateurs n'ont pas besoin de marteaux ou d'outils spéciaux pour changer les matrices et les poinçons, ce qui minimise le risque de se blesser en utilisant des outils compliqués pour effectuer un changement de moule épuisant.

4.2 Conceptions respectueuses de l'environnement des presses à comprimés automatiques

Ce type de conception est un aspect essentiel de la fabrication durable de comprimés pharmaceutiques. Cette approche holistique comprend trois domaines clés : le contrôle de la pollution sonore, la réduction de la consommation d'énergie et la réduction de la contamination par les lubrifiants.

●Lutte contre le bruit

La réduction du bruit est obtenue grâce à de multiples solutions techniques.

✜UNboîtier coustique: Entoure la zone de compression du comprimé, contenant efficacement les ondes sonores à leur source.

✜FÉléments amortisseurs lexibles: Les éléments sont fixés autour des poinçons et agissent comme des absorbeurs d'énergie ; le matériau élastique amortit les vibrations transmises par le cadre de la machine à comprimer les comprimés, empêchant ainsi les vibrations de se transformer en bruits aériens.

✜MÉléments d'amortissement agnétiques: Ces éléments produisent un effet de freinage sans contact. En installant des aimants fixes aux extrémités des trajectoires des poinçons et des aimants correspondants sur les poinçons eux-mêmes, la force de répulsion qui en résulte crée une décélération progressive des poinçons. Cet ’arrêt en douceur“ évite les bruits d'impact générés par les collisions mécaniques.

●Économie de la consommation d'énergie

En utilisant des servomoteurs, les machines à comprimés de pointe réduisent la consommation d'électricité. Selon un document publié par le ministère américain de l'énergie, l'adoption de technologies servo avancées dans les machines industrielles peut entraîner des économies d'énergie de 15-35% par rapport aux moteurs asynchrones traditionnels. Ce résultat est obtenu grâce à la fonctionnalité de puissance à la demande des servomoteurs.

●Prévention de la contamination des lubrifiants

Les systèmes de lubrification intelligents permettent d'atténuer le risque de surconsommation et de déversement de lubrifiant. Ces systèmes délivrent des quantités précises et mesurées de lubrifiant aux composants critiques de la transmission, tels que les roues de compression, les rails de guidage et les arbres de transmission, uniquement lorsque cela est nécessaire. Cette approche ciblée permet d'éviter l'application excessive d'huile et de graisse, fréquente dans la lubrification manuelle, ce qui réduit le gaspillage de lubrifiant et la contamination potentielle des comprimés de médicaments.

Derniers mots

Avant d'acquérir une machine à comprimés, il faut regarder au-delà du prix initial. Il est essentiel de procéder à une évaluation approfondie de la conformité aux BPF, du contrôle du poids des comprimés, de l'efficacité opérationnelle, des conceptions intelligentes intégrées et de la protection de la sécurité. En accordant la priorité à ces domaines clés, vous serez guidé vers une machine à comprimés qui garantit la qualité des comprimés pharmaceutiques, maximise le temps de fonctionnement et offre une valeur à long terme.