- Maison

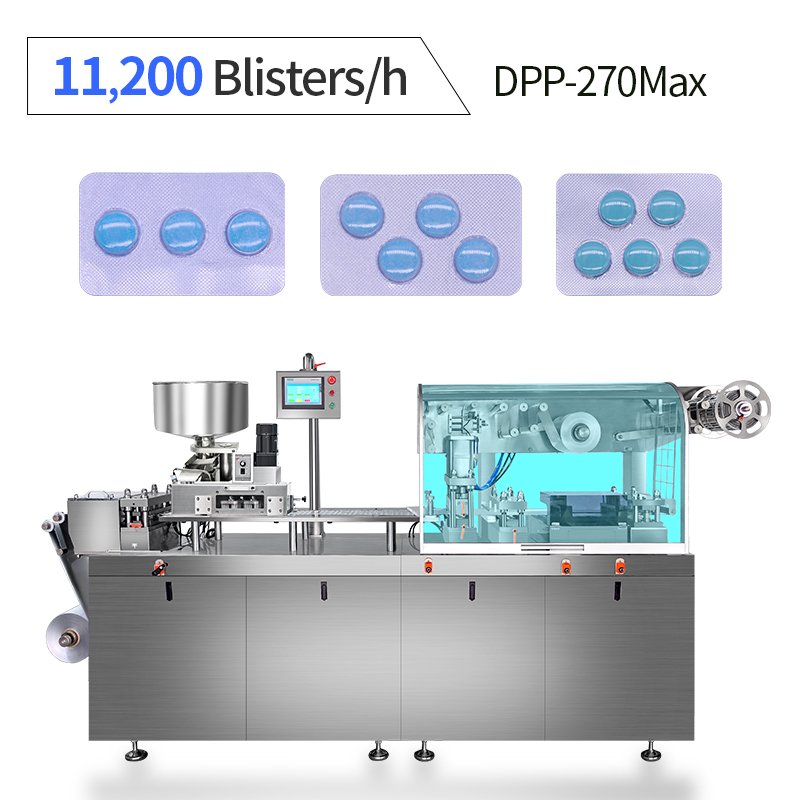

- Machine d'emballage de cartes blister

Machine d'emballage de cartes blister

Blister card packing machine, often called cardboard packaging machine or blister card machines, automate the process of securely sealing products to pre-printed paperboard cards, typically combined with clear alu pvc blister, alu alu blister, or formed plastic trays. The main function is to protect the blister plate from being damaged. Key applications span diverse industries: pharmaceuticals (tablets, capsules), consumer goods (toys, electronics accessories, batteries), hardware & tools (fasteners, small hand tools), health & beauty (razors, cosmetics, oral care) and automotive parts. These machines efficiently handle product loading, card folding, blister sealing (heat or ultrasonic), and final closure. They are essential for creating tamper-evident, shelf-appealing packaging that enhances brand presence, provides product information, and protects items during shipping and handling. Ideal for medium to high-volume production of durable and display-oriented packages.

Application:

Paper card packing machine can pack tablet blisters, capsule blisters and other items.

Principe de fonctionnement

Paperboard Packaging Machine uses an automated process to place the blister sheet containing the tablets between two cardboards and then seals them, mainly to protect the blister sheet from being damaged.

Features Advantage

Ruidapacking s'engage à fabriquer des machines de qualité supérieure pour répondre aux normes GMP tout en étant dotées de fonctionnalités efficaces et utilitaires.

Full Servo Control

The stroke can be accurate to 0.1mm, which is convenient for the alignment of paper cards and aluminum-plastic panels. The adjustment of the pulling distance of the product can be completed with one click on the touch screen.

Stronger Pressure Resistance

The heat sealing station mold is treated with Teflon, with better surface smoothness and pressure exceeding 100 kN.

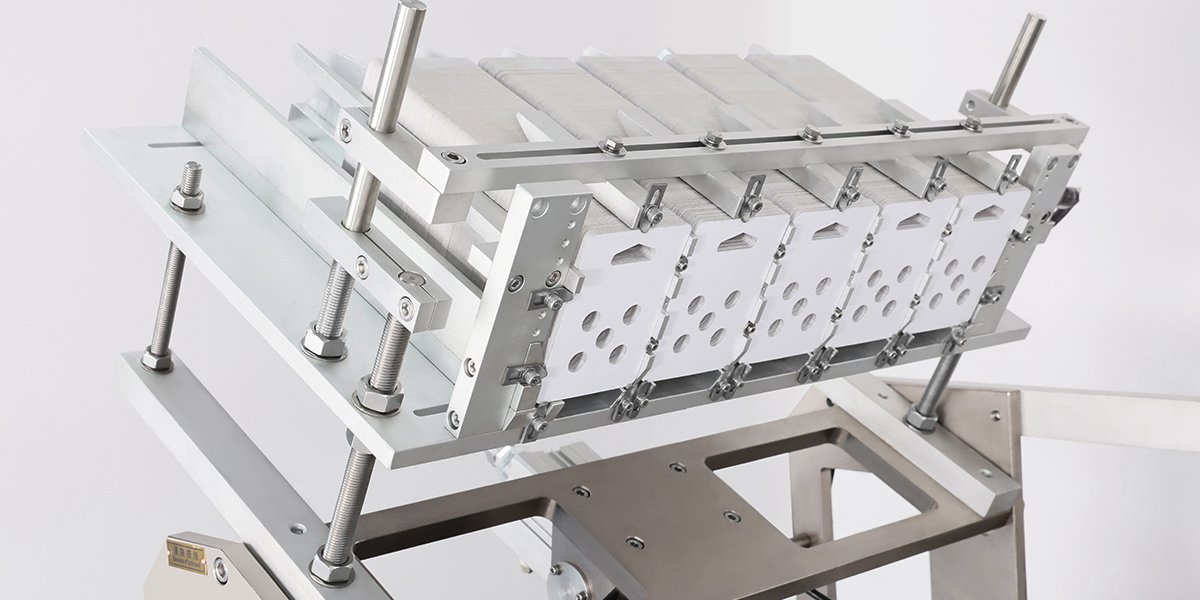

Hard Anodized Molds

The 28-piece mold is made of high-grade aluminum alloy, the draw-out slot design allows mold changes within 15 minutes.

Paramètres techniques

Choisissez la meilleure machine en fonction de la taille des sachets.

| Machine Mold | RD-BCP-350Pro | RD-BCP-500Pro | RD-BCP-650Pro |

| Capacité de production | 3,600 Plates/h | 5,400 Plates/h | 6,400 Plates/h |

| Max. Forming Area | 330*210*65mm | 470*220*65mm | 630*220*65mm |

| Paper Card Size | 350*220*0.5mm | 500*300*.05mm | 650*300*0.5mm |

| Puissance totale | 11.8 kW | 12.8 kW | 15.8 kW |

Produits de soutien

Machine de remplissage automatique de capsules NJP-3800D

La machine de remplissage automatique de capsules NJP-3800D fonctionne en alimentant automatiquement les capsules vides, en les remplissant de poudre, en les fermant et en les sortant pour l'emballage.

Blister Packing Machine Manufacturer

Blister packing machine manufacturer offer various type machines that boosts output while lowering labor costs and material waste.

Tablet Compression Machine

Tablet compression machine is essential equipment for producing solid tablets by compacting powdered or granular materials.

Fournisseur de qualité Fortune 500

Customers Say We're Good

Get praise from SINOPHARMA, GSK, USPharma, Atlantic Grupa, Robinson Pharma…

6S Gestion

We check every process to ensure machines meet CE, cGMP, ROHS, FDA…

Mould Can Be Customized

Available in different sizes and dimensions of capsules and tablets to suit your needs

Collaborative Projects

You only need to provide the blisters size, and our engineers will take care of the rest.

Débogage sur site dans le monde entier

Centre de service client mondial in the United States is on standby. You should responsible for engineers’ round-trip air tickets, accommodation and meals + $350/hour

Questions fréquemment posées

Finding a truly reliable pharmaceutical blister card packaging machine can be a major headache for manufacturers. Common frustrations like poor sealing, product misalignment, and electrical safety concerns lead to wasted materials, rejected batches, operational downtime, and compliance risks. At Ruidapacking, we engineer our blister card machines to eliminate these exact problems, ensuring consistent quality, maximum efficiency, and uncompromised safety. Discover how our precision design solves the industry’s top three paper card packaging challenges.

1. Weak Sealing & High Reject Rates

The Industry Pain Point: Many blister card machines struggle with inconsistent or weak heat sealing. This results in blister packs detaching from the paperboard, compromised product integrity, and unacceptably high reject rates – directly hitting your bottom line through wasted materials and lost production time.

The Ruidapacking Solution: Our machines feature a heavy-duty heat sealing station engineered for perfection:

Massive, Controlled Pressure: We apply over 100 kN (10+ tons) of precisely calibrated pressure across the sealing area.

Premium Teflon-Coated Tooling: Sealing surfaces feature advanced Teflon (PTFE) coating, ensuring exceptional smoothness, consistent heat distribution, and preventing material sticking.

Result: Bonds are exceptionally strong and uniform every time. Dramatically reduced reject rates protect your profitability and ensure batch consistency.

2. Misaligned Cards & Poor Aesthetics

The Industry Pain Point: Achieving perfect alignment between the top and bottom paperboards is critical. Misaligned cards look unprofessional, can hinder functionality (e.g., hang holes blocked), and lead to consumer complaints or retailer rejections. Manual adjustments are time-consuming and often ineffective.

The Ruidapacking Solution: Precision alignment is built into our core design:

Dowel Pin Positioning System: We utilize a robust dowel pin location system within the tooling.

Guaranteed Registration: This system securely fixes each paperboard in its exact correct position on the mold before the heat sealing station begins.

Result: Perfect, consistent overlap of top and bottom cards every single cycle. Your finished packs look professional, function flawlessly, and meet the highest aesthetic standards.

3. Electrical Safety Hazards

The Industry Pain Point: Concerns about electrical safety, including potential leakage currents or unreliable components, are serious. These hazards endanger operators, violate strict cGMP and workplace safety regulations (like CE, UL), and create significant liability risks. Downtime for electrical repairs is costly.

The Ruidapacking Solution: Safety and reliability are non-negotiable:

World-Class Electrical Components: We exclusively integrate premium, globally recognized electrical brands (e.g., Siemens, Schneider Electric) known for their reliability and stringent safety certifications.

Robust Wiring & Grounding: Our machines are built with high-grade wiring harnesses and meticulous grounding practices exceeding international safety standards.

Result: Operators work with confidence. You achieve full compliance with cGMP and essential safety directives (CE marked), eliminate electrical hazard risks, and benefit from drastically reduced electrical failure downtime.

Conclusion

Stop battling unreliable blister card machines that compromise your quality, efficiency, and safety. Ruidapacking’s pharmaceutical paper card packaging machines are engineered from the ground up to solve the most persistent problems plaguing the industry. Our commitment to robust construction (100kN+ sealing), precision alignment (dowel pin system), and absolute electrical safety (premium components) delivers:

Higher Profitability: Slash reject rates and minimize costly downtime.

Flawless Quality: Guarantee perfectly aligned, professionally sealed packs.

Uncompromised Safety & Compliance: Meet cGMP and stringent electrical safety standards with confidence.

Sur les lignes de conditionnement de sachets préfabriqués, le choix d'une peseuse multi-têtes ou d'une machine de comptage de gélules et de comprimés comme équipement auxiliaire dépend des caractéristiques du matériau traité. Ces deux technologies offrent des avantages distincts et sont adaptées à des applications spécifiques. Un mauvais choix de machine peut compromettre l'efficacité, manquer de précision, entraîner un gaspillage important de matériaux, voire une panne opérationnelle.

Les critères de sélection, les points forts et les limites de chaque appareil sont analysés en détail ci-dessous, en fonction des principales caractéristiques des matériaux :

1. Propriétés des matériaux

Forme physique

Granulés, flocons, bâtonnets, morceaux (solides réguliers/irréguliers) : la peseuse multi-têtes et la machine de remplissage à comptage sont des options possibles ; la sélection finale dépend d'autres propriétés.

Particules fines : généralement mieux adaptées aux machines de comptage.

Poudres, pâtes, liquides, matières visqueuses : les remplisseuses pondérales multi-têtes et les machines de comptage automatique ne sont pas adaptées. Elles nécessitent un équipement de remplissage volumétrique (remplisseuses à vis sans fin, remplisseuses à piston, remplisseuses de liquides) ou une balance à poids net.

Poids/taille individuel

Poids individuel important et relativement uniforme : (gros biscuits, barres de chocolat, fruits entiers, pièces de jouets) Les peseuses combinées à plusieurs têtes offrent généralement des avantages en termes d'efficacité et de rentabilité.

Poids individuel très faible ou très variable : (petites pilules, graines, bonbons gélifiés, petit matériel) Les compteuses électroniques automatiques excellent en termes de précision et de réduction du gaspillage. Les peseuses multi-têtes peinent à contrôler la précision des articles très légers, et les petits articles sont sujets aux pertes par évaporation (aération) dans les bennes de pesée pendant le fonctionnement.

2. Peseuses multi-têtes

Le matériau est distribué depuis un alimentateur vibrant principal vers plusieurs bennes de pesage indépendantes (généralement 8 à 24) (trémies de pesage). Un système informatique lit en continu le poids de chaque benne et utilise un algorithme de pesage combiné pour identifier rapidement le groupe de bennes dont le poids combiné est le plus proche du poids cible. Les bennes sélectionnées sont déversées simultanément dans un entonnoir de collecte situé en dessous, dirigeant le matériau vers le sachet d'emballage.

Avantages

Haute vitesse : Le principe de pesage combiné permet des vitesses de pesage exceptionnellement élevées (généralement 100 à 200 sachets/minute, avec des modèles à grande vitesse dépassant 300 sachets/minute), ce qui en fait le choix privilégié pour maximiser la production.

Haute précision : Pour les matières fluides de poids individuel modéré, les peseuses multi-têtes atteignent une précision de pesage très élevée (±0,1 g à ±1 g ou mieux, selon le matériau et le poids cible). L'algorithme de combinaison compense efficacement les variations d'alimentation individuelles.

Large gamme de poids : capable de gérer des spécifications d'emballage allant de quelques grammes à plusieurs kilogrammes en ajustant le poids cible et la taille du seau, offrant une forte adaptabilité.

Idéal pour les matériaux fluides : traite les granulés, les flocons, les morceaux et autres matériaux fluides de manière fluide et efficace.

Nettoyage et entretien relativement faciles : présente une structure relativement standardisée ; les pièces en contact avec le matériau (alimentateur vibrant, godets) sont généralement détachables pour le nettoyage.

Inconvénients

Problèmes avec les matériaux peu fluides : les matériaux susceptibles de coller, de s'agglutiner, d'être huileux ou humides peuvent facilement se boucher dans l'alimentateur vibrant, les trémies tampons ou les godets de pesée, ce qui entraîne une alimentation inégale, une précision réduite ou même un arrêt de la machine.

Défis liés aux matériaux petits ou très légers : Les articles extrêmement petits ou légers (minuscules graines, petites pilules) sont susceptibles de se disperser dans les godets de pesée, entraînant une perte de matière. Les gains de précision diminuent également pour les cibles de très faible poids.

Dommages potentiels aux articles fragiles : L'action de culbutage dans l'alimentateur vibrant et la décharge du godet peut provoquer des chocs et des frottements, endommageant potentiellement des produits très fragiles (chips de pommes de terre).

Difficulté avec les matériaux irréguliers/enchevêtrés : les objets longs, plats ou filandreux peuvent s'emmêler ou se bloquer dans les rails de l'alimentateur vibrant ou dans les entrées du godet.

Indique le poids, pas le nombre : indique un poids cible, et non le nombre exact de pièces. Ne convient pas aux applications nécessitant des quantités précises (articles vendus à l'unité).

3. Électrique Machines à compter

Les machines d'embouteillage par comptage isolent les articles individuellement grâce à la séparation physique ou à la reconnaissance visuelle, puis les comptent. Les types les plus courants sont :

Machine de comptage et de remplissage : Les articles sont mis en file d'attente sur des pistes vibrantes et comptés via des capteurs photoélectriques.

Machine de comptage d'inspection par caméra CCD : les caméras à grande vitesse capturent des images d'objets qui tombent et le logiciel de traitement d'images identifie et compte les unités individuelles.

Avantages

Fournit un nombre exact de pièces : la seule solution pour les applications nécessitant des comptages précis (produits pharmaceutiques, oursons gélifiés, bonbons, composants électroniques).

Manipulation supérieure des matériaux à faible écoulement : surpasse généralement les peseuses multi-têtes dans le traitement des matériaux humides, huileux ou collants avec un risque de colmatage réduit.

Excellent avec les petites pastilles : idéal pour le comptage de haute précision et à faible gaspillage de petites pilules, graines et bonbons.

Gère efficacement les formes irrégulières : les compteurs de vision avancés peuvent identifier et compter avec précision les articles aux géométries diverses et difficiles.

Faible perte de matière : le comptage évite généralement l'inversion du godet de pesée, minimisant ainsi les pertes dues aux « fuites » ou aux résidus de produit.

Faible bruit : moins de composants vibratoires par rapport aux peseuses multi-têtes entraînent généralement des niveaux de bruit plus faibles.

Inconvénients

Vitesse réduite : La vitesse absolue est généralement inférieure à celle des peseuses multi-têtes (surtout pour les petits articles). Les compteurs à vision haute vitesse peuvent atteindre 100 à 150 pièces, mais cela se traduit par des vitesses d'emballage inférieures (60 à 90 sachets/minute pour les paquets de 100 pièces) par rapport aux peseuses haute vitesse.

La précision du poids dépend de l'uniformité de l'unité : la précision du comptage est de 100%, mais la précision du poids du colis repose entièrement sur la constance du poids de chaque article. Des variations de poids importantes (fruits secs, noix de taille irrégulière) entraînent d'importantes fluctuations du poids du colis.

Sensibilité à l'agglutination : Si deux articles ou plus se collent et sont comptés comme un seul, il y a sous-comptage. (Exemple de solution : Notre compteur de bonbons spécialisé lutte contre l'agglutination grâce à quatre fonctionnalités clés.)

Agitateur à trémie à pointes : empêche les bonbons gélifiés de s'empiler verticalement.

Rouleau de distribution anti-agglomérant : assure une dispersion uniforme du lot en empêchant l'adhérence.

Panneaux alvéolés en Téflon : séparent complètement les gommes et permettent un glissement fluide et rapide.

Port de décharge en PTFE élargi : réduit le colmatage, augmentant la vitesse de 58%.

Sélection d'équipement complexe : les différents types de comptoirs varient considérablement en termes d'adéquation des matériaux, nécessitant des connaissances et des tests d'experts pour une sélection optimale.

Coût élevé des compteurs de vision : l'investissement initial pour les systèmes de comptage de vision haute performance peut être substantiel, dépassant souvent les coûts des peseuses multi-têtes.

Capacité limitée pour les articles volumineux/lourds : compter de très gros morceaux (barres de chocolat entières, gros jouets) est souvent structurellement peu pratique, plus lent et moins rentable que l'utilisation de peseuses multi-têtes.

4. Résumé et guide de sélection de l'équipement

| Fonctionnalité | Recommander une peseuse multi-têtes | Machine de comptage automatique recommandée |

| Exigence de base | Le poids cible est la priorité ; visez la vitesse et l'efficacité maximales | Un comptage précis des pièces est essentiel ; sinon les propriétés du matériau rendent le pesage inadapté |

| Fluidité du matériau | Bon (sec, fluide) | Mauvais/Moyen (gras, humide, collant, sujet à la formation de ponts) |

| Forme matérielle | Principalement des granulés, des flocons, des morceaux | Principalement des particules fines, des micro-granulés, des formes irrégulières, des objets plats et allongés |

| Poids individuel | Particules moyennes à grandes, ou petites mais uniformes | Très petits articles ou articles avec une grande variation de poids nécessitant un comptage de pièces |

| Précision de l'emballage | Haute précision de poids (± 0,1 g – ± 1 g) | Précision du comptage 100% (la précision du poids dépend de l'uniformité de chaque pièce) |

| Vitesse | Très élevé (100 à 300 sachets et plus/minute) | Moyen-élevé (dépend de la taille de l'article et de la technologie de comptage ; généralement inférieur à celui des peseurs) |

| Applications | Snacks (chips/noix/bonbons), aliments surgelés, aliments pour animaux, grains de café, quincaillerie, granulés chimiques | Produits pharmaceutiques (comprimés/capsules), suppléments, graines, bonbons gélifiés, composants électroniques, articles de grande valeur vendus au nombre |

5. Recommandations de bonnes pratiques pour la sélection des produits d'assistance

Effectuez des tests rigoureux sur les matériaux : soumettez des échantillons de matériaux réels à Ruidapacking pour analyse. Constatez par vous-même les capacités de traitement, la précision, la vitesse et les pertes de matière de l'équipement pour votre produit spécifique.

Planifiez les besoins de production futurs : si vous envisagez d’emballer des matériaux aux propriétés différentes à l’avenir, privilégiez les équipements compatibles ou flexibles pour gérer divers produits.

Assurez une intégration transparente de la ligne de production : assurez-vous que l'équipement de dosage que vous avez choisi s'intègre parfaitement aux systèmes d'alimentation en amont (élévateurs, bacs de stockage) et à la machine d'emballage en aval.

Performances du match : vérifiez la compatibilité de la vitesse et des interfaces mécaniques/physiques pour éviter les goulots d'étranglement.

Donnez la priorité au support et au service des fournisseurs : sélectionnez un fournisseur doté d'une solide expertise technique et d'une expérience avérée en matière de service après-vente et d'assistance réactifs et de haute qualité.

En évaluant soigneusement les propriétés clés de votre matériau et en comprenant parfaitement les principaux atouts et limites des peseuses multi-têtes et des machines de comptage automatique de bouteilles, vous pouvez sélectionner en toute confiance la solution de dosage la plus adaptée, la plus efficace et la plus rentable pour votre ligne d'emballage de sachets préfabriqués.