در بستهبندیهای دارویی، غذایی و غذایی، دقت پر کردن پودر فقط یک هدف نیست، بلکه یک الزام نظارتی است. دو فناوری غالب: پر کردن پیچی (اورگر) و پر کردن پنوماتیکی، مسیرهای متمایزی را برای کارایی ارائه میدهند. بیایید تفاوتهای آنها را در چهار بُعد حیاتی بررسی کنیم.

۱. اصل کار

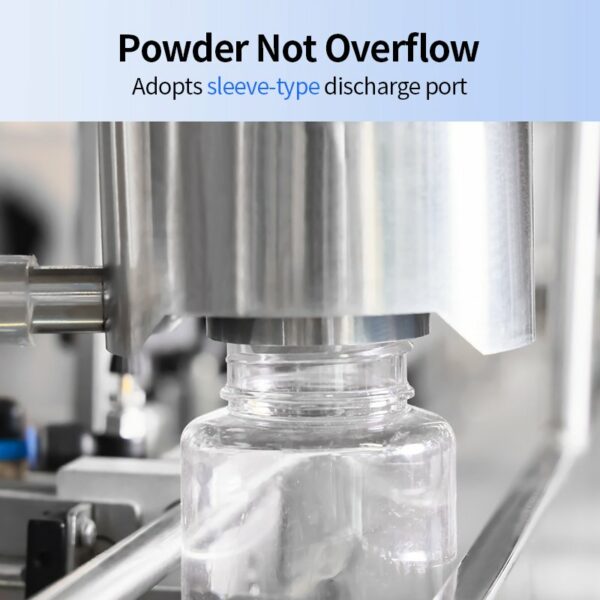

پرکن پیچی/مته ای: از یک پیچ مارپیچ چرخان درون یک محفظه برای جابجایی پودر استفاده میکند. با چرخش پیچ، پودر به صورت حجمی به سمت نازل جابجا میشود. موتورهای سروو سرعت و درجه چرخش را کنترل میکنند و امکان تنظیمات میکرو برای دقت دوز را فراهم میکنند. ایدهآل برای پودرهای روان تا پودرهای نسبتاً چسبنده (مانند پروتئین، ادویهها، APIها).

پر کردن پنوماتیک: بر اساس اختلاف فشار هوا عمل میکند. یک دستگاه مکنده، پودر را به داخل یک محفظه اندازهگیری میمکد، سپس از هوای فشرده برای "دمیدن" پودر به داخل ظروف استفاده میکند. این دستگاه از طریق توالیهای زمانی شیر عمل میکند و آن را برای پودرهای بسیار ریز و غیر قابل هوادهی (مانند آرد، تالک) مناسبتر میسازد.

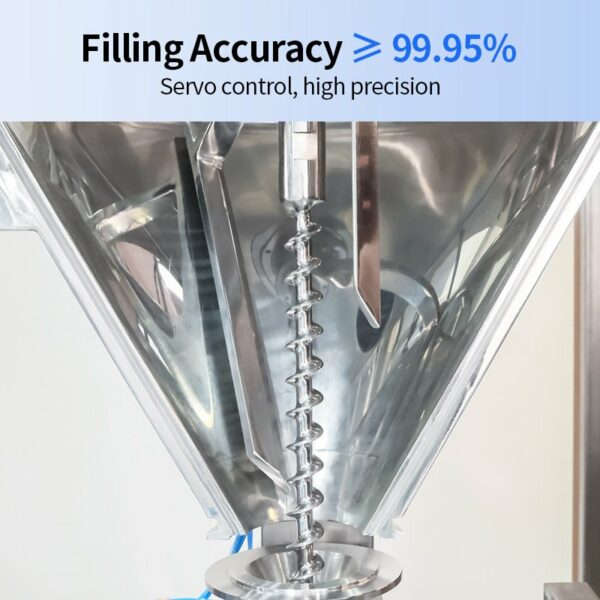

۲. دقت

سیستمهای پیچی: با کنترل سروو، دقت ±0.5% یا بهتر را ارائه میدهند. سلولهای بارگذاری میتوانند پر کردن وزنی را فعال کنند و تغییرات چگالی پودر را در زمان واقعی تنظیم کنند. برای محصولات با ارزش بالا (مانند شیر خشک، داروهای سرطان) بسیار مهم است.

سیستمهای پنوماتیک: معمولاً به دقت ±1–2% دست مییابند. مستعد هوادهی پودر، رطوبت و تغییرات اندازه ذرات هستند. بهترین گزینه برای کاربردهایی که در آنها سرریز شدن جزئی قابل قبول است (مثلاً مواد شیمیایی صنعتی، مواد اولیه غذایی فلهای).

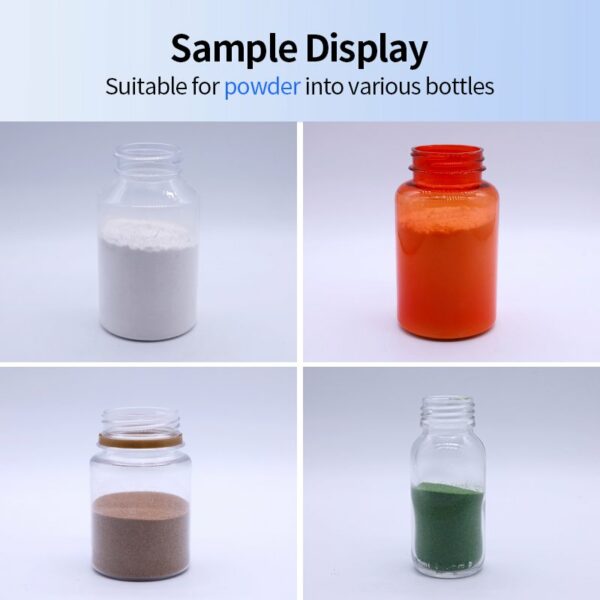

۳. کاربرد

پرکنندههای پیچی

پودرهای چسبنده (کلاژن، کاکائو)

مخلوطهای با چگالی مخلوط

پودرهای غبارآلود/قابل هوادهی (به دلیل وجود محفظه پیچی آببندی شده)

ترکیبات رطوبتگیر یا فرار

پرکنندههای پنوماتیک

پودرهای بدون بستهبندی و روان

اندازه ذرات یکنواخت (مثلاً نمک، شکر)

برنامههای کمهزینه و پرسرعت

۴. نگهداری و تمیزی

پرکنندههای پیچی

مزایا: طراحی ماژولار امکان تعویض سریع پیچ/مخزن را فراهم میکند. سازگاری کامل با CIP/SIP. قطعات تماس از جنس استیل ضد زنگ در برابر خوردگی مقاوم هستند.

معایب: پیچها با پودرهای ساینده (مواد معدنی) ساییده میشوند و نیاز به تعویض دورهای دارند.

پرکنندههای پنوماتیک

مزایا: قطعات متحرک کمتر، خرابیهای مکانیکی را کاهش میدهد.

معایب: شیرها و آببندها در اثر سایش پودر تخریب میشوند. ضدعفونی کامل آنها دشوار است (پودر در خطوط هوا محبوس میشود). برای محیطهای cGMP ایدهآل نیست.

نتیجهگیری

برای برندهای دارویی، مکملهای غذایی یا مواد غذایی مرغوب، سیستمهای پرکن پیچی انتخاب بیچونوچرا هستند. دقت سروو-محور، انعطافپذیری مواد و طراحی منطبق با الزامات، یکپارچگی محصول و جایگاه نظارتی آن را تضمین میکند. پرکن پنوماتیک در بخشهای فله با سرعت بالا و دقت پایین کاربرد دارد، اما در مواردی که حاشیه سود و الزامات محدود میشود، با مشکل مواجه میشود.

پرکننده پیچ را زمانی انتخاب کنید که: پودرهای شما متفاوت هستند، تلورانسهای شما محدود است و برند شما نمیتواند از چیزی چشمپوشی کند.

وقتی سرعت از دقت پیشی میگیرد و پودر شما رفتاری قابل پیشبینی دارد، پنوماتیک را در نظر بگیرید.

در تلاش برای تولید پودرهای بینقص، فناوری مناسب فقط در مورد جابجایی محصول نیست، بلکه در مورد محافظت از اعتبار شما، یک دوز در یک زمان است.