در خطوط بستهبندی کارتنسازی بلیستر مدرن، ادغام موتورهای سروو، دقت و کارایی را در ایستگاههای کاری حیاتی متحول کرده است. برخلاف موتورهای استاندارد سنتی، سیستمهای سروو-محور، کنترل حلقه بسته، سازگاری بلادرنگ و هماهنگسازی یکپارچه را ارائه میدهند و چالشهایی مانند ضایعات مواد، آببندی نامنظم و عدم تراز را برطرف میکنند.

1. ایستگاه تشکیل

سروو: کنترل دقیق دما و فشار را در طول تشکیل حفره تاول از طریق بازخورد حلقه بسته امکانپذیر میکند و عمق یکنواخت حفره را تضمین میکند.

موتور استاندارد: به اتصالات مکانیکی متکی است و به دلیل تغییرات بار یا سایش، باعث شکلدهی ناهماهنگ میشود.

۲. تشکیل کشش

سروو: با استفاده از بازخورد موقعیت در لحظه، تغذیه مواد را با چرخههای شکلدهی هماهنگ میکند و لغزش یا عدم تراز را از بین میبرد.

موتور استاندارد: عملکرد با سرعت ثابت منجر به خطاهای تجمعی میشود و نیاز به تنظیمات دستی مکرر دارد.

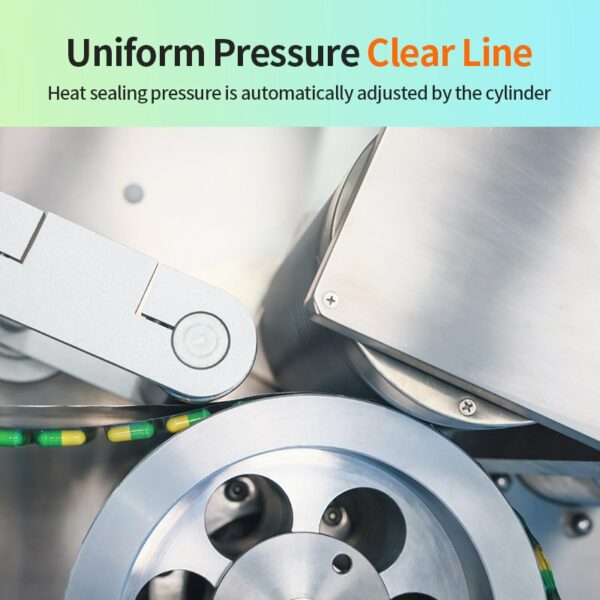

۳. ایستگاه آببندی حرارتی

سروو: فشار آببندی و زمان توقف را به صورت پویا تنظیم میکند تا استحکام پیوند بهینه، حتی با ارتفاع ناهموار محصول، حاصل شود.

موتور استاندارد: محدود به پارامترهای از پیش تعیینشده، که با تغییرات محصول، خطر آببندی کمتر/بیشتر از حد مجاز را به همراه دارد.

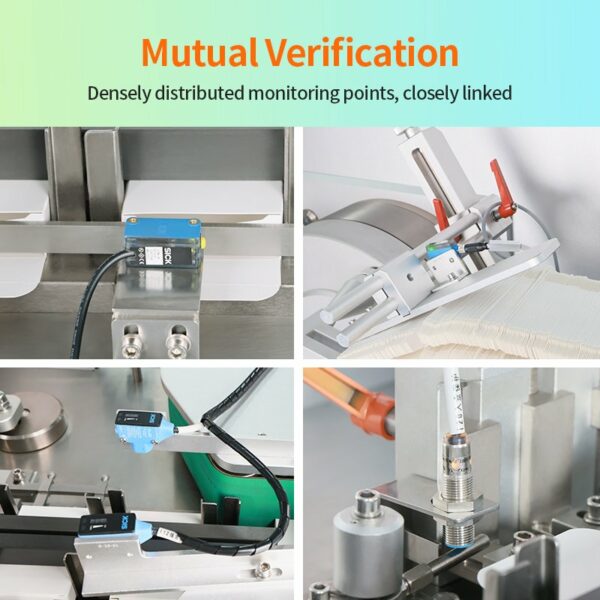

۴. ترازبندی علامتگذاری با خط تحریری

سروو: با همگامسازی سیستمهای بینایی با کنترل حرکت، دقت ثبت کمتر از 0.1 میلیمتر را برای ترازبندی بینقص چاپ تا تاول به دست میآورد.

موتور استاندارد: سیستمهای مکانیکی مبتنی بر بادامک منجر به عدم همترازی ±۱ تا ۲ میلیمتر میشوند و ضایعات را افزایش میدهند.

5. کشش پانچینگ

سروو: حرکت شروع و توقف دقیقی را برای برش تمیز و بدون پلیسه ارائه میدهد و تنش روی مواد را کاهش میدهد.

موتور استاندارد: توقفهای ناشی از اینرسی باعث لرزش میشوند و منجر به لبههای ناهموار یا بریدگیهای جزئی میشوند.

6. ایستگاه پانچ

سروو: از طریق کنترل گشتاور، نیرو و سرعت برش ثابتی را حفظ میکند و عمر قالب را افزایش میدهد.

موتور استاندارد: نوسانات سرعت، سایش تیغهها را تسریع میکند و نیاز به تعویض مکرر را ایجاد میکند.

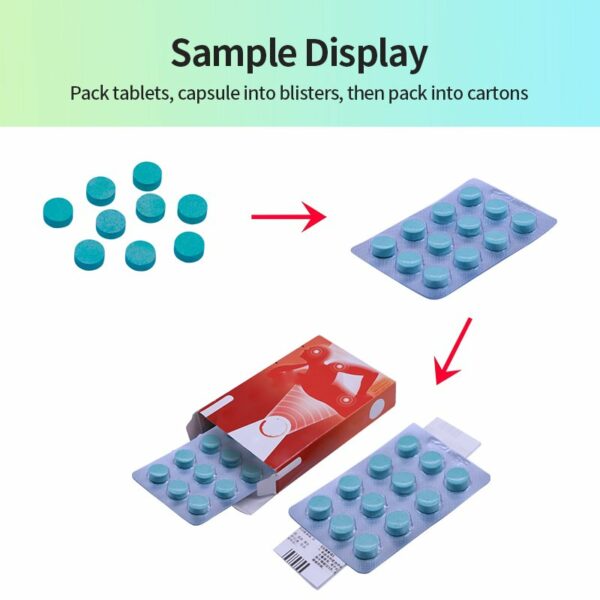

دستگاه کارتن سازی

۱. ایستگاه تغذیه سروو

سروو: با کنترل تطبیقی سرعت/موقعیت، ورود محصول و بروشور را هماهنگ میکند تا در سرعتهای بالا (بیش از ۳۰۰ کارتن در دقیقه) برخوردی رخ ندهد.

موتور استاندارد: تسمه تایم یا بادامکهای ثابت با تغییرات سرعت مشکل دارند و باعث گیر کردن یا عدم تغذیه میشوند.

2. ساخت کارتن سروو

سروو: زاویهها و نیروی مکش را به صورت آنی تنظیم میکند تا بتواند کارتنهایی با اندازههای مختلف را بدون نیاز به ابزار مجدد دستی، جابجا کند.

موتور استاندارد: محدود به قالبهای کارتن از پیش تعریفشده، که برای تغییر اندازه نیاز به زمان استراحت دارد.

مزایای کلیدی سروو موتورها

دقت: تکرارپذیری ±0.05 میلیمتر در مقایسه با ±0.5 میلیمتر با موتورهای استاندارد.

انعطافپذیری: تغییرات فوری پارامترها برای دستههای چند محصولی.

بهرهوری انرژی: 30–50% مصرف برق کمتر از طریق عملکرد تطبیقی بار.

تشخیص عیب: تشخیص خطای داخلی (اضافه بار، عدم همترازی) باعث کاهش زمان از کارافتادگی میشود.

با جایگزینی موتورهای استاندارد با راهحلهای سروو موتور، خطوط کارتنسازی بلیستر پرسرعت به دقت بینظیر (تکرارپذیری ±0.05 میلیمتر)، صرفهجویی در انرژی (30-50%) و سازگاری سریع با فرمتهای متنوع محصول دست مییابند. این پیشرفتها باعث کاهش زمان از کارافتادگی، افزایش طول عمر تجهیزات و تضمین انطباق با استانداردهای سختگیرانه کیفیت (cGMP، ISO) میشوند. از آنجایی که صنایع، اتوماسیون و پایداری را در اولویت قرار میدهند، سیستمهای سروو موتور برای تولیدکنندگانی که قصد بهینهسازی خروجی، به حداقل رساندن ضایعات و تضمین آینده عملیات خود در بازارهای رقابتی را دارند، ضروری میشوند.