- خانه

- دستگاه بسته بندی کارت تاول زده شده

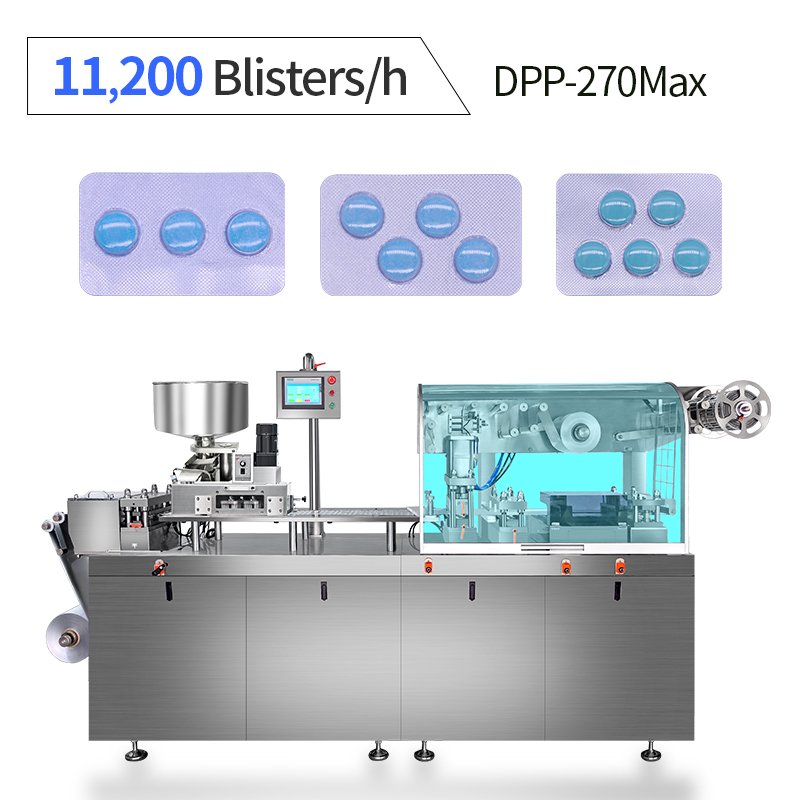

دستگاه بسته بندی کارت تاول زده شده

Blister card packing machine, often called cardboard packaging machine or blister card machines, automate the process of securely sealing products to pre-printed paperboard cards, typically combined with clear alu pvc blister, alu alu blister, or formed plastic trays. The main function is to protect the blister plate from being damaged. Key applications span diverse industries: pharmaceuticals (tablets, capsules), consumer goods (toys, electronics accessories, batteries), hardware & tools (fasteners, small hand tools), health & beauty (razors, cosmetics, oral care) and automotive parts. These machines efficiently handle product loading, card folding, blister sealing (heat or ultrasonic), and final closure. They are essential for creating tamper-evident, shelf-appealing packaging that enhances brand presence, provides product information, and protects items during shipping and handling. Ideal for medium to high-volume production of durable and display-oriented packages.

کاربرد:

Paper card packing machine can pack tablet blisters, capsule blisters and other items.

اصل کار

Paperboard Packaging Machine uses an automated process to place the blister sheet containing the tablets between two cardboards and then seals them, mainly to protect the blister sheet from being damaged.

Features Advantage

Ruidapacking متعهد به تولید ماشین آلات با کیفیت برتر برای مطابقت با استانداردهای GMP و در عین حال با ویژگی های کارآمد و کاربردی است.

Full Servo Control

The stroke can be accurate to 0.1mm, which is convenient for the alignment of paper cards and aluminum-plastic panels. The adjustment of the pulling distance of the product can be completed with one click on the touch screen.

Stronger Pressure Resistance

The heat sealing station mold is treated with Teflon, with better surface smoothness and pressure exceeding 100 kN.

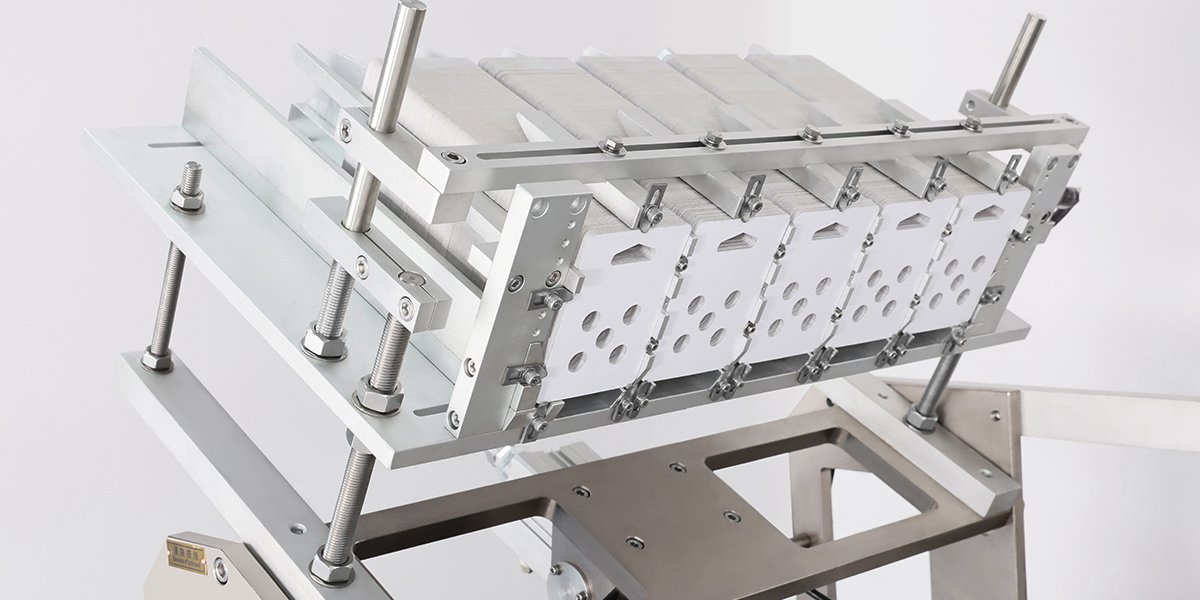

Hard Anodized Molds

The 28-piece mold is made of high-grade aluminum alloy, the draw-out slot design allows mold changes within 15 minutes.

پارامترهای فنی

با توجه به اندازه کیسهها، بهترین دستگاه را انتخاب کنید.

| Machine Mold | RD-BCP-350Pro | RD-BCP-500Pro | RD-BCP-650Pro |

| ظرفیت تولید | 3,600 Plates/h | 5,400 Plates/h | 6,400 Plates/h |

| Max. Forming Area | 330*210*65mm | 470*220*65mm | 630*220*65mm |

| Paper Card Size | 350*220*0.5mm | 500*300*.05mm | 650*300*0.5mm |

| قدرت کل | 11.8 kW | 12.8 kW | 15.8 kW |

محصولات پشتیبانی

دستگاه پرکن کپسول اتوماتیک NJP-3800D

NJP-3800D automatic capsule filling machine works by automatically feeding empty capsules, filling them with powder, closing, and output for packaging. ...

Blister Packing Machine Manufacturer

Blister packing machine manufacturer offer various type machines that boosts output while lowering labor costs and material waste.

Tablet Compression Machine

Tablet compression machine is essential equipment for producing solid tablets by compacting powdered or granular materials.

تامین کننده کیفیت فورچون ۵۰۰

مشتریان میگویند ما خوب هستیم

Get praise from SINOPHARMA, GSK, USPharma, Atlantic Grupa, Robinson Pharma…

6S مدیریت

ما هر فرآیند را بررسی میکنیم تا اطمینان حاصل کنیم که ماشینها مطابق با CE، cGMP، ROHS، FDA ... هستند.

پروژههای مشارکتی

شما فقط باید اندازه تاولها را مشخص کنید، و مهندسان ما بقیه کارها را انجام خواهند داد.

اشکالزدایی در محل در سراسر جهان

مرکز خدمات مشتریان جهانی در ایالات متحده در حالت آماده به کار است. شما باید مسئول بلیط هواپیما رفت و برگشت، محل اقامت و وعدههای غذایی مهندسان باشید + $350/ساعت

سوالات متداول

Finding a truly reliable pharmaceutical blister card packaging machine can be a major headache for manufacturers. Common frustrations like poor sealing, product misalignment, and electrical safety concerns lead to wasted materials, rejected batches, operational downtime, and compliance risks. At Ruidapacking, we engineer our blister card machines to eliminate these exact problems, ensuring consistent quality, maximum efficiency, and uncompromised safety. Discover how our precision design solves the industry’s top three paper card packaging challenges.

1. Weak Sealing & High Reject Rates

The Industry Pain Point: Many blister card machines struggle with inconsistent or weak heat sealing. This results in blister packs detaching from the paperboard, compromised product integrity, and unacceptably high reject rates – directly hitting your bottom line through wasted materials and lost production time.

The Ruidapacking Solution: Our machines feature a heavy-duty heat sealing station engineered for perfection:

Massive, Controlled Pressure: We apply over 100 kN (10+ tons) of precisely calibrated pressure across the sealing area.

Premium Teflon-Coated Tooling: Sealing surfaces feature advanced Teflon (PTFE) coating, ensuring exceptional smoothness, consistent heat distribution, and preventing material sticking.

Result: Bonds are exceptionally strong and uniform every time. Dramatically reduced reject rates protect your profitability and ensure batch consistency.

2. Misaligned Cards & Poor Aesthetics

The Industry Pain Point: Achieving perfect alignment between the top and bottom paperboards is critical. Misaligned cards look unprofessional, can hinder functionality (e.g., hang holes blocked), and lead to consumer complaints or retailer rejections. Manual adjustments are time-consuming and often ineffective.

The Ruidapacking Solution: Precision alignment is built into our core design:

Dowel Pin Positioning System: We utilize a robust dowel pin location system within the tooling.

Guaranteed Registration: This system securely fixes each paperboard in its exact correct position on the mold before the heat sealing station begins.

Result: Perfect, consistent overlap of top and bottom cards every single cycle. Your finished packs look professional, function flawlessly, and meet the highest aesthetic standards.

3. Electrical Safety Hazards

The Industry Pain Point: Concerns about electrical safety, including potential leakage currents or unreliable components, are serious. These hazards endanger operators, violate strict cGMP and workplace safety regulations (like CE, UL), and create significant liability risks. Downtime for electrical repairs is costly.

The Ruidapacking Solution: Safety and reliability are non-negotiable:

World-Class Electrical Components: We exclusively integrate premium, globally recognized electrical brands (e.g., Siemens, Schneider Electric) known for their reliability and stringent safety certifications.

Robust Wiring & Grounding: Our machines are built with high-grade wiring harnesses and meticulous grounding practices exceeding international safety standards.

Result: Operators work with confidence. You achieve full compliance with cGMP and essential safety directives (CE marked), eliminate electrical hazard risks, and benefit from drastically reduced electrical failure downtime.

نتیجهگیری

Stop battling unreliable blister card machines that compromise your quality, efficiency, and safety. Ruidapacking’s pharmaceutical paper card packaging machines are engineered from the ground up to solve the most persistent problems plaguing the industry. Our commitment to robust construction (100kN+ sealing), precision alignment (dowel pin system), and absolute electrical safety (premium components) delivers:

Higher Profitability: Slash reject rates and minimize costly downtime.

Flawless Quality: Guarantee perfectly aligned, professionally sealed packs.

Uncompromised Safety & Compliance: Meet cGMP and stringent electrical safety standards with confidence.

در خطوط بستهبندی کیسههای آماده، تصمیم اصلی برای انتخاب یک ترازوی چند هد یا دستگاه شمارش پاستیل کپسول قرص به عنوان تجهیزات پشتیبانی، به ویژگیهای مادهای که با آن کار میشود بستگی دارد. این دو فناوری مزایای متمایزی ارائه میدهند و برای کاربردهای خاص مناسب هستند. انتخاب دستگاه اشتباه میتواند منجر به کاهش راندمان، دقت ناکافی، ضایعات بالای مواد یا حتی خرابی عملیاتی شود.

معیارهای انتخاب، نقاط قوت و محدودیتهای هر دستگاه، بر اساس ویژگیهای کلیدی مواد، در زیر به تفصیل مورد تجزیه و تحلیل قرار گرفته است:

۱. خواص مواد

شکل فیزیکی

گرانول، پرک، چوب، تکه (جامدات منظم/نامنظم): هم توزین چند هد و هم دستگاه پرکن شمارشگر گزینههای ممکن هستند؛ انتخاب نهایی به سایر ویژگیها بستگی دارد.

ذرات ریز: معمولاً برای دستگاه شمارش مناسبتر هستند.

پودرها، خمیرها، مایعات، مواد چسبناک: نه پرکنندههای توزین چند سری و نه دستگاههای شمارش خودکار مناسب نیستند. این موارد به تجهیزات پر کردن حجمی (پرکنندههای مته، پرکنندههای پیستونی، پرکنندههای مایع) یا ترازوهای وزن خالص نیاز دارند.

وزن/اندازه فردی

وزن تکی بزرگ و نسبتاً یکنواخت: (بیسکویتهای بزرگ، شکلات تختهای، میوه کامل، قطعات اسباببازی) ترازوهای ترکیبی چند سره عموماً از نظر کارایی و مقرونبهصرفه بودن مزایایی دارند.

وزنهای بسیار کوچک یا بسیار متغیر: (قرصهای کوچک، دانهها، پاستیل خرسی، سختافزارهای کوچک) دستگاههای شمارش الکترونیکی خودکار در دقت و به حداقل رساندن ضایعات عالی هستند. ترازوهای چند سره برای کنترل دقت اقلام بسیار سبک وزن با مشکل مواجه هستند و اقلام کوچک در حین کار مستعد از بین رفتن از طریق "پرواز" (هوادهی) در داخل سطلهای ترازو هستند.

۲. ترازوهای چند سر

مواد از یک تغذیهکننده ارتعاشی اصلی به چندین (معمولاً ۸ تا ۲۴) سطل توزین مستقل (قیفهای توزین) توزیع میشوند. یک سیستم کامپیوتری به طور مداوم وزن هر سطل را میخواند و از یک الگوریتم توزین ترکیبی برای شناسایی سریع گروه سطلهایی که وزن ترکیبی آنها به وزن هدف نزدیکتر است، استفاده میکند. سطلهای انتخاب شده به طور همزمان به یک قیف جمعآوری در زیر تخلیه میشوند و مواد را به کیسه بستهبندی هدایت میکنند.

مزایا

سرعت بالا: اصل توزین ترکیبی، سرعتهای توزین فوقالعاده بالایی را ممکن میسازد (معمولاً ۱۰۰ تا ۲۰۰ کیسه در دقیقه، و مدلهای پرسرعت بیش از ۳۰۰ کیسه در دقیقه)، که آن را به انتخابی برتر برای به حداکثر رساندن خروجی تولید تبدیل میکند.

دقت بالا: برای مواد روان با وزنهای تکی متوسط، ترازوهای چند سری به دقت توزین بسیار بالایی دست مییابند (±0.1 گرم تا ±1 گرم یا بهتر، بسته به ماده و وزن هدف). الگوریتم ترکیبی به طور موثر تغییرات تغذیه تکی را جبران میکند.

محدوده وزنی گسترده: قابلیت مدیریت مشخصات بستهبندی از چند گرم تا چند کیلوگرم با تنظیم وزن هدف و اندازه سطل، که سازگاری بالایی را ارائه میدهد.

ایدهآل برای مواد روان: گرانولها، پولکها، تکهها و سایر مواد روان را به نرمی و با کارایی بالا پردازش میکند.

تمیز کردن و نگهداری نسبتاً آسان: دارای ساختار نسبتاً استانداردی است؛ قطعاتی که با مواد در تماس هستند (فیدر ارتعاشی، سطلها) معمولاً برای تمیز کردن قابل جدا شدن هستند.

معایب

مشکل با مواد با جریان ضعیف: موادی که مستعد چسبندگی، کلوخه شدن، روغنی یا مرطوب بودن هستند، میتوانند به راحتی در تغذیهکننده ارتعاشی، قیفهای بافر یا سطلهای توزین مسدود شوند و منجر به تغذیه ناهموار، کاهش دقت یا حتی توقف دستگاه شوند.

چالشهای مربوط به مواد کوچک/بسیار سبک: اقلام بسیار کوچک یا سبک (دانههای ریز، قرصهای کوچک) مستعد پراکندگی جریان هوا ("پرواز کردن") در داخل سطلهای توزین هستند و باعث از بین رفتن مواد میشوند. مزایای دقت نیز برای وزنهای هدف بسیار کوچک کاهش مییابد.

آسیب احتمالی به اقلام شکننده: عمل غلتاندن در تغذیه کننده ارتعاشی و تخلیه سطل میتواند باعث ضربه و اصطکاک شود و به طور بالقوه به محصولات بسیار شکننده (چیپس سیب زمینی) آسیب برساند.

مشکل در کار با مواد نامنظم/گیر کردن: اقلام بلند، صاف یا رشتهای میتوانند در مسیرهای تغذیه ارتعاشی یا ورودیهای سطل گیر کنند یا گیر کنند.

وزن را ارائه میدهد، نه تعداد را: وزن هدف را نمایش میدهد، نه تعداد دقیق قطعات را. برای کاربردهایی که نیاز به مقادیر دقیق دارند (اقلام بر اساس تعداد واحد فروخته میشوند) مناسب نیست.

۳. برقی ماشینهای شمارش

دستگاههای بطریشمار، اقلام تکی را با استفاده از جداسازی فیزیکی یا فناوری تشخیص بینایی جدا کرده و آنها را میشمارند. انواع رایج عبارتند از:

دستگاه شمارش و پر کردن: اقلام روی ریلهای ارتعاشی صف کشیده و از طریق حسگرهای فوتوالکتریک شمارش میشوند.

دستگاه شمارش بازرسی دوربین CCD: دوربینهای پرسرعت تصاویر اقلام در حال سقوط را ضبط میکنند و نرمافزار پردازش تصویر، واحدهای جداگانه را شناسایی و شمارش میکند.

مزایا

ارائه تعداد دقیق قطعات: تنها راه حل برای کاربردهایی که نیاز به شمارش دقیق دارند (داروسازی، پاستیل خرسی، آب نبات، قطعات الکترونیکی).

جابجایی برتر مواد با جریان ضعیف: عموماً در پردازش مواد مرطوب، روغنی یا چسبنده با کاهش خطر گرفتگی، از ترازوهای چند سر بهتر عمل میکند.

اکسل با گلولههای کوچک: ایدهآل برای شمارش قرصهای کوچک، دانهها و آبنباتها با دقت بالا و ضایعات کم.

اشکال نامنظم را به طور موثر مدیریت میکند: شمارندههای بینایی پیشرفته میتوانند اقلامی با هندسههای متنوع و چالشبرانگیز را به طور دقیق شناسایی و شمارش کنند.

اتلاف کم مواد: شمارش معمولاً از وارونگی سطل توزین جلوگیری میکند و اتلاف ناشی از "پرواز" یا باقی ماندن محصول را به حداقل میرساند.

صدای کم: اجزای ارتعاشی کمتر در مقایسه با ترازوهای چند هد معمولاً منجر به سطح صدای کمتر میشود.

معایب

سرعت کمتر: سرعت مطلق معمولاً کمتر از توزینهای چند سری است (به خصوص برای اقلام کوچک). شمارندههای دید با سرعت بالا ممکن است به ۱۰۰ تا ۱۵۰ عدد برسند، اما این به معنای سرعت بستهبندی پایینتر (۶۰ تا ۹۰ کیسه در دقیقه برای بستههای ۱۰۰ عددی) در مقایسه با توزینهای پرسرعت است.

دقت وزن به یکنواختی واحد بستگی دارد: دقت شمارش 100% است، اما دقت وزن بسته کاملاً به وزن ثابت هر قلم کالا بستگی دارد. تغییرات قابل توجه وزن (میوههای خشک با اندازه نامنظم، آجیل) باعث نوسانات زیاد وزن بسته میشود.

حساسیت به تجمع اقلام: اگر دو یا چند کالا به هم بچسبند و به عنوان یکی شمرده شوند، کمشماری رخ میدهد. (مثال راهحل: دستگاه آبنباتشمار تخصصی ما از طریق ۴ ویژگی کلیدی با تجمع اقلام مقابله میکند :)

همزن قیفی میخدار: از روی هم قرار گرفتن عمودی پاستیلها جلوگیری میکند.

غلتک توزیع ضد کلوخه: با جلوگیری از چسبندگی، پراکندگی یکنواخت دسته را تضمین میکند.

پنلهای تفلونی گود: لایههای چسبنده را کاملاً از هم جدا کرده و امکان لغزش روان و سریع را فراهم میکنند.

دریچه تخلیه PTFE بزرگ شده: گرفتگی را کاهش میدهد و سرعت را تا 58% افزایش میدهد.

انتخاب تجهیزات پیچیده: انواع مختلف شمارنده از نظر مناسب بودن مواد به طور قابل توجهی متفاوت هستند و برای انتخاب بهینه نیاز به دانش تخصصی و آزمایش دارند.

هزینه بالای شمارندههای بینایی: سرمایهگذاری اولیه برای سیستمهای شمارش بینایی با کارایی بالا میتواند قابل توجه باشد، که اغلب از هزینههای توزین چند هد بیشتر است.

قابلیت محدود برای اقلام بزرگ/سنگین: شمارش تکههای بسیار بزرگ (شکلات تختهای کامل، اسباببازیهای بزرگ) اغلب از نظر ساختاری غیرعملی، کندتر و کمهزینهتر از استفاده از ترازوهای چند سر است.

۴. خلاصه و راهنمای انتخاب تجهیزات

| ویژگی | ترازوی چند سره را توصیه کنید | دستگاه شمارش خودکار را توصیه کنید |

| الزامات اصلی | وزن هدف در اولویت است؛ حداکثر سرعت و کارایی را دنبال کنید | شمارش دقیق قطعات ضروری است؛ در غیر این صورت خواص مواد، وزن کردن را نامناسب میکند. |

| جریان پذیری مواد | خوب (خشک، روان) | ضعیف/متوسط (چرب، مرطوب، چسبنده، مستعد ایجاد پل) |

| فرم مواد | عمدتاً گرانول، پولک، تکه | ذرات عمدتاً ریز، میکروپلتها، اشکال نامنظم، اقلام مسطح و کشیده |

| وزن هر فرد | ذرات متوسط تا بزرگ، یا کوچک اما یکنواخت | بسیار کوچک، یا اقلامی با تنوع وزنی بالا که نیاز به شمارش قطعات دارند |

| دقت بستهبندی | دقت وزنی بالا (±0.1 گرم – ±1 گرم) | دقت شمارش 100% (دقت وزن به یکنواختی تک تک قطعات بستگی دارد) |

| سرعت | خیلی زیاد (۱۰۰ تا ۳۰۰ کیسه در دقیقه) | متوسط-بالا (بستگی به اندازه کالا و فناوری شمارش دارد؛ معمولاً کمتر از ترازوها) |

| کاربردها | تنقلات (چیپس سیبزمینی/آجیل/آبنبات)، غذای منجمد، غذای حیوانات خانگی، دانههای قهوه، آهنآلات، گرانولهای شیمیایی | داروها (قرص/کپسول)، مکملها، دانهها، پاستیل، قطعات الکترونیکی، اقلام با ارزش بالا که بر اساس تعداد فروخته میشوند |

۵. توصیههای بهترین شیوه برای پشتیبانی از انتخاب محصولات

انجام آزمایشهای دقیق مواد: نمونههای واقعی مواد را برای آزمایش به ruidapacking ارسال کنید. از نزدیک قابلیتهای پردازش، دقت، سرعت و میزان اتلاف مواد تجهیزات را با محصول خاص خود مشاهده کنید.

برنامهریزی برای نیازهای تولید آینده: اگر ممکن است در آینده موادی با ویژگیهای مختلف را بستهبندی کنید، تجهیزاتی را در اولویت قرار دهید که سازگاری یا انعطافپذیری لازم برای مدیریت محصولات متنوع را داشته باشند.

اطمینان از یکپارچهسازی خط تولید: تضمین کنید که تجهیزات دوزینگ انتخابی شما به راحتی با سیستمهای تغذیه بالادستی (بالابرها، مخازن ذخیرهسازی) و دستگاه بستهبندی پاییندستی ادغام میشود.

تطبیق عملکرد: برای جلوگیری از گلوگاهها، سازگاری در سرعت و رابطهای مکانیکی/فیزیکی را تأیید کنید.

اولویت دادن به پشتیبانی و خدمات تأمینکننده: تأمینکنندهای را انتخاب کنید که تخصص فنی قوی و سابقهی اثباتشدهای در خدمات و پشتیبانی پس از فروش باکیفیت و پاسخگو داشته باشد.

با ارزیابی دقیق خواص کلیدی مواد خود و درک کامل نقاط قوت و محدودیتهای اصلی ترازوهای چند هد و دستگاههای شمارش خودکار بطری، میتوانید با اطمینان مناسبترین، کارآمدترین و مقرونبهصرفهترین راهحل دوزینگ را برای خط بستهبندی کیسههای پیشساخته خود انتخاب کنید.