La máquina llenadora de barras automatiza el envasado de productos granulados, en polvo, líquidos, pastosos y sólidos (por ejemplo, bocadillos, dulces, alimentos para mascotas, detergentes, especias) en bolsas verticales prefabricadas (bolsas tipo almohada, bolsas con sello de 3/4 de lado) a partir de un rollo continuo de película.

La envasadora de sobres sellados RD-SPM-480 de 6 carriles de Ruida Packing establece un nuevo estándar en el envasado de polvos farmacéuticos a alta velocidad. Combinando la precisión del servo con ingeniería que cumple con las normas GMP, este sistema ofrece una precisión inigualable desde el desenrollado de la película hasta la descarga del producto final. Así es como logra una precisión de dosificación de ±0,11 TP3T, cumpliendo con las estrictas normas regulatorias.

1. Principio de funcionamiento

1.1 Desbobinado de película y control de tensión

Un rollo de película de embalaje multicapa (PET/PE, OPP/CPP, Alu/PE) se monta en el eje de desenrollado de la máquina. Un sistema de control de tensión (frenos, sensores y rodillos oscilantes) mantiene una tensión constante y óptima de la película para evitar arrugas, estiramientos o holgura.

1.2 Guía e impresión de películas (opcional)

La película pasa por rodillos guía, lo que garantiza una entrada fluida y alineada en la sección de formado. Si es necesario, una impresora de código de fecha/lote (transferencia térmica, inyección de tinta, cinta) marca la película en un punto preciso.

1.3 Formación de película

Este metal de precisión moldea la película en un tubo vertical continuo mediante plegado. Los bordes de la película se superponen o se unen, listos para el sellado longitudinal.

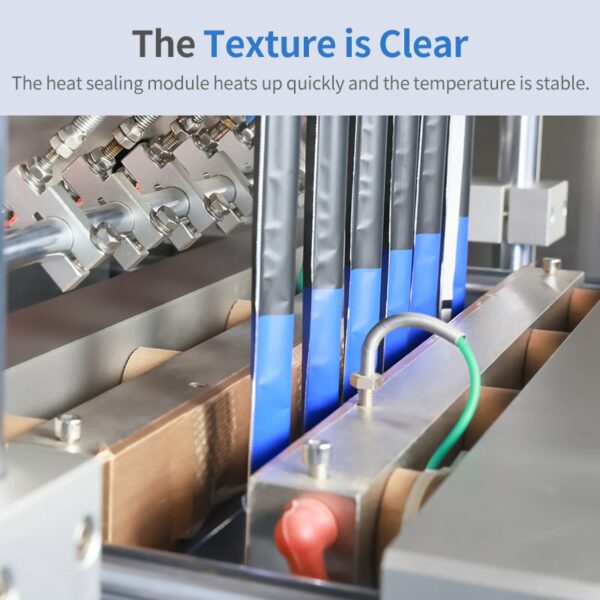

1.4 Sellado longitudinal (vertical)

Inmediatamente después del formado, los bordes superpuestos de la película pasan por la selladora longitudinal. Unas bandas calefactadas aplican calor, presión y tiempo de permanencia controlados. La capa interior de sellado térmico de la película se funde, creando un sellado posterior sólido y continuo (en un lado de la bolsa terminada).

1.5 Llenado del producto

El tubo de película sellado continúa hacia abajo. Debajo del punto de sellado longitudinal, un servotornillo (coaxial al collarín de formación) dispensa una dosis premedida de producto en el sobre. La dosificación se realiza mediante sinfines. La gravedad facilita el flujo del producto. El llenado se realiza por debajo del sello para evitar la contaminación.

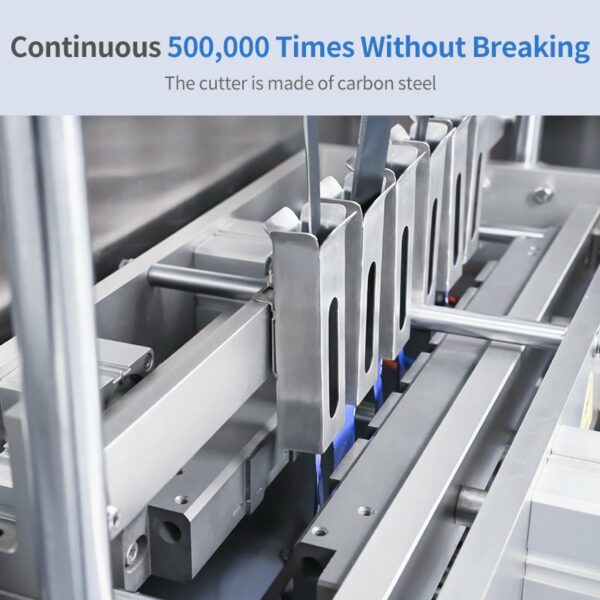

1.6 Sellado y corte transversal

Las mordazas se cierran firmemente, aplicando calor y presión. Crean dos sellos a la vez: el sello SUPERIOR de la bolsa inferior (en proceso de llenado) y el sello INFERIOR de la bolsa superior (recién llena). Una cuchilla (cuchillo caliente, dentado, de corte en frío) integrada entre las mordazas corta la película entre estos dos sellos. Esto separa la bolsa superior terminada y deja la bolsa inferior abierta por arriba para el siguiente llenado.

1.7 Descarga de bolsa terminada

Las bolsas separadas y selladas se transportan para su recolección o procesamiento posterior (controlador de peso, detector de metales, etc.). embalaje en cartón).

2. Ventajas

2.1 Alta eficiencia y funcionamiento continuo

Utiliza película en rollo continuo, lo que elimina las paradas frecuentes para las bolsas prefabricadas. Velocidades muy altas (a menudo más de 200 bolsas/minuto), ideal para la producción en masa.

2.2 Estilos de bolsas flexibles

Puede producir bolsas con sellado de 3 y 4 lados con cambios de herramientas. Longitud y ancho de bolsa ajustables (mediante cambio de collarín).

2.3 Amplia compatibilidad de materiales

Admite diversas películas laminadas en rollo: plásticos monocapa y multicapa, películas metalizadas, laminados de aluminio y compuestos de papel. Se adapta a diversos requisitos de barrera, resistencia, impresión y sellado.

2.4 Amplia aplicabilidad del producto

Envases en diversas formas: gránulos, polvos, líquidos, pastas, sólidos, copos y trozos. Ampliamente utilizado en los sectores farmacéutico (polvos), alimentario (snacks, productos congelados, café, especias), bienes de consumo de alta rotación (detergentes, muestras), alimento para mascotas, ferretería y productos químicos.

2.5 Alta automatización

Integra completamente la manipulación, el formado, el llenado, el sellado, la codificación (opcional), el corte y la descarga de la película. Se integra fácilmente con los alimentadores previos (básculas, llenadoras de sinfín, bombas de líquido) y los sistemas posteriores (controladoras de peso, empacadoras de cajas).

2.6 Eficiencia de materiales y costos

La película en rollo genera menos residuos que las bolsas preformadas. El almacenamiento y transporte compactos de los rollos de película reducen los costes.

2.7 Sellado confiable

El calor, la presión y el tiempo controlados garantizan sellos longitudinales y transversales fuertes y herméticos para la protección del producto y una vida útil prolongada.

2.8 Alineación de la marca fotoeléctrica

Nuestros sensores ópticos de alta resolución escanean las marcas de registro a 200 escaneos por segundo. Esto permite una retroalimentación de bucle cerrado para ajustar dinámicamente la posición de la película en tiempo real.

Precisión posicional sin concesiones: garantiza que las muescas de desgarro se alineen con una tolerancia de ±0,3 mm mientras mantiene la consistencia del gráfico de impresión.

Cero desperdicio de material: elimina el rechazo de película relacionado con la desalineación.

Confiabilidad del proceso: garantiza que cada bolsa mantenga propiedades funcionales y estéticas idénticas.

3. Limitaciones

Restricciones del producto: Menos adecuado para artículos muy largos, pesados, frágiles, que se aplastan fácilmente o con formas extremadamente irregulares que puedan atascarse en el tubo o el llenador.

Complejidad del cambio: cambiar el ancho de la bolsa requiere reemplazar el collar de formación, lo que implica tiempo de inactividad y habilidad del operador.

Inversión inicial: mayor costo inicial en comparación con las máquinas manuales o semiautomáticas simples.

Dependencia de la calidad de la película: Requiere un stock de película en rollo consistente y de alta calidad. El registro de impresión, el control de tensión y el rendimiento de la capa de sellado son fundamentales para un funcionamiento fiable.

Las máquinas de formado, llenado y sellado de stick packs destacan en la producción automatizada de alta velocidad de bolsas stand-up gracias a su exclusivo proceso vertical de formado, llenado y sellado de tubos. Sus principales ventajas son la eficiencia, la versatilidad de las bolsas (especialmente la capacidad de stand-up), la amplia compatibilidad de materiales y productos, la automatización y el ahorro de material. La selección requiere una cuidadosa consideración de las especificaciones del producto, el volumen de producción, el tipo de film, el presupuesto y las necesidades de automatización.