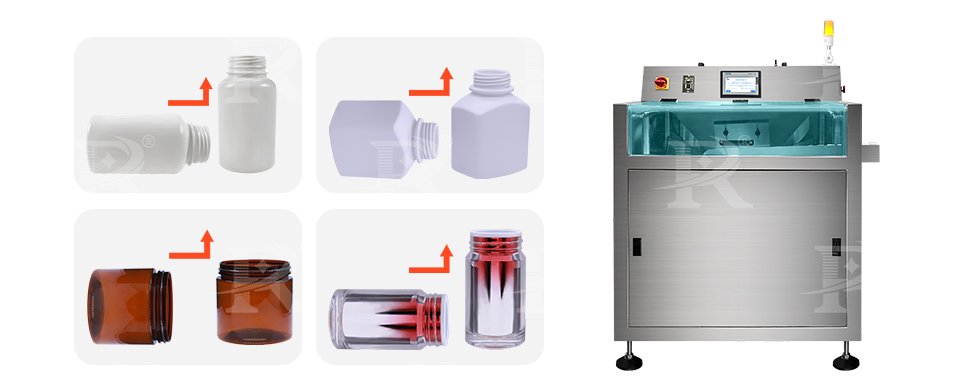

Was ist die Count Bottle-Abfülllinie

Flaschenabfülllinie zählen ist eine automatisierte Produktionslinie, die in der Pharma-, Nutraceutika- und Lebensmittelindustrie zum genauen Zählen und Abfüllen von Produkten wie Tabletten, Kapseln, Gummibärchen oder Weichkapseln in Flaschen verwendet wird.

Woraus besteht die Count Bottle-Abfülllinie

Die Flaschenabfüllanlage umfasst: Flaschenaufsteller, Hebeförderer, Tablettenkapselzählmaschine, Kontrollwaage, Trockenmitteleinleger, Verschließmaschine, Aluminiumfolienversiegelungsmaschine, Etikettiermaschine. Wie funktioniert die Maschine?

Flaschenaufsteller

Flaschenaufsteller ist eine Maschine, die Flaschen automatisch auf der Kapselzähllinie korrekt ausrichtet und positioniert. Das Funktionsprinzip eines Flaschenaufstellers umfasst typischerweise die folgenden Schritte:

Flaschenbeladung: Leere Flaschen werden in einen Schüttgutbehälter oder eine Zuführung geladen, oft in zufälliger Ausrichtung.

Sortiermechanismus: Die Flaschen werden vom Trichter auf eine rotierende Scheibe befördert, dort sortiert und in bestimmte Kanäle geleitet. Dieser Mechanismus nutzt Schwerkraft, Zentrifugalkraft oder Vibration, um die Flaschen zur nächsten Stufe zu befördern.

Ausrichtung: Während die Flaschen durch die Kanäle laufen, werden sie durch Schienen, Führungen oder Trichter in eine aufrechte Position geführt. Falsch ausgerichtete Flaschen werden entweder korrigiert oder für einen weiteren Durchlauf in den Schüttgutbehälter zurückgeführt.

Erkennung und Justierung: Sensoren oder mechanische Detektoren stellen sicher, dass nur Flaschen mit korrekter Ausrichtung durchkommen. Nicht korrekt ausgerichtete Flaschen werden zurück in die Sortierung geleitet.

Entladung und Übertragung: Sobald die Flaschen richtig ausgerichtet sind, werden sie in einer einzigen Reihe auf ein Förderband freigegeben und sind bereit, weiter unten in der Produktionslinie gefüllt oder verarbeitet zu werden.

Geschwindigkeitsregelung: Der Entschlüsseler arbeitet mit einstellbarer Geschwindigkeit, um sich dem Tempo der nachgelagerten Abfüll- und Verpackungsprozesse anzupassen und so einen kontinuierlichen Flaschenfluss zu gewährleisten.

Hebe-Feeder-Maschine

Ein Hubförderer ist eine Maschine zum Anheben und Zuführen von Materialien wie Tabletten, Kapseln, Gummibärchen oder anderen kleinen Gegenständen von einer niedrigeren Ebene zu einer höheren Position in einer Produktionslinie. Das Funktionsprinzip eines Hubförderers umfasst im Allgemeinen die folgenden Schritte:

Materialbeladung: Materialien (Tabletten, Kapseln, Gummibärchen oder andere Kleinteile) werden in einen Trichter oder eine Zuführschale am Boden des Hubförderers geladen. Dies geschieht typischerweise manuell oder automatisch in einem vorherigen Produktionsschritt.

Fördermechanismus: Der Hubförderer nutzt einen Fördermechanismus wie ein Band, einen Eimer oder ein Vibrationssystem, um das Material nach oben zu befördern. Bei einem Becherwerk werden die Materialien beispielsweise in kleinen Eimern gesammelt, die an einem Band oder einer Kette befestigt sind. Dieses rotiert, um das Material auf die gewünschte Höhe zu heben.

Heben und Fördern: Der Fördermechanismus hebt das Material vom Trichter auf ein höheres Niveau. Geschwindigkeit und Förderwinkel lassen sich in der Regel anpassen, um die Durchflussrate zu steuern und den Anforderungen der nachgeschalteten Geräte gerecht zu werden.

Entladung: Oben am Lift werden die Materialien vom Förderband in einen Aufnahmetrichter, eine Rutsche oder direkt auf eine Abfüllmaschine entladen.

Zurückkehren und Nachfüllen: Der Fördermechanismus kehrt in die Ausgangsposition zurück und ist bereit, weiteres Material aus dem Trichter aufzunehmen und den Vorgang zu wiederholen.

Steuerungssystem: Der Hebeförderer ist normalerweise mit Sensoren und einem Steuerungssystem ausgestattet, das den Materialstand im Trichter überwacht und die Förderrate anpasst, um eine kontinuierliche und gleichmäßige Versorgung zu gewährleisten.

Tablettenkapselzählmaschine

Tablettenkapselzählmaschine Kann 3-40 mm große Tabletten, Kapseln und Gummibärchen in Flaschen abfüllen. Das Funktionsprinzip einer Zähl- und Abfüllmaschine umfasst die folgenden Schritte:

Zuführung: Tabletten oder Kapseln werden der Maschine aus einem Trichter oder einer Zuführung zugeführt. Die Produkte werden typischerweise auf eine Vibrationsplatte oder ein Förderband geleitet, das sie gleichmäßig verteilt.

Produktausrichtung und -trennung: Die Produkte werden auf dem Förderband oder der Vibrationsplatte ausgebreitet und ausgerichtet. Sie werden in Reihen geführt, um sicherzustellen, dass jedes Produkt für eine genaue Zählung getrennt wird.

Zählmechanismus: Die Maschine nutzt Sensoren, meist optische oder Infrarot-Sensoren, um jeden Artikel zu zählen, der einen bestimmten Punkt passiert. Diese Sensoren erfassen jedes Produkt und gewährleisten so eine genaue Zählung, bevor es in die Flasche gefüllt wird.

Flaschenpositionierung: Leere Flaschen werden auf das Förderband geführt und unter dem Ausgabeschacht positioniert. Die Maschine stellt sicher, dass jede Flasche korrekt ausgerichtet ist, um die gezählten Produkte aufzunehmen.

Abfüllvorgang: Sobald die richtige Anzahl an Produkten gezählt ist, werden diese in die Flasche gefüllt. Die Maschine steuert den Durchfluss, um sicherzustellen, dass nur die genaue Anzahl an Artikeln in jede Flasche gefüllt wird.

Kontrollwaage

Eine Kontrollwaage ist eine Maschine, die in Produktionslinien eingesetzt wird, um sicherzustellen, dass das Gewicht verpackter Produkte bestimmten Standards entspricht. Das Funktionsprinzip einer Kontrollwaage umfasst folgende Schritte:

Produktzufuhr: Nachdem die Abfüllmaschine die Zählung abgeschlossen hat, durchlaufen die Flaschen das Förderband und gelangen in die Kontrollwaage. Das Förderband transportiert die Produkte mit konstanter Geschwindigkeit.

Wiegemechanismus: Während jede Flasche über die im Förderband integrierte Wiegeplattform oder Waage läuft, misst die Kontrollwaage ihr Gewicht. Dies geschieht typischerweise mithilfe einer hochpräzisen Wägezelle, die das Gewicht in ein elektrisches Signal zur Verarbeitung umwandelt.

Datenverarbeitung: Das Kontrollsystem der Kontrollwaage vergleicht das gemessene Gewicht jedes Produkts mit den voreingestellten Gewichtsgrenzen. Diese Grenzen definieren den zulässigen Gewichtsbereich (z. B. minimal und maximal zulässige Gewichte).

Sortieren oder Aussortieren: Liegt das Gewicht des Produkts im zulässigen Bereich, wird es über das Förderband zum Trockenmitteleinleger weitergeleitet. Ist das Produkt zu schwer oder zu schwer, wird es automatisch von einem Schieber in einen Aussortierbereich umgeleitet.

Feedback und Anpassung: Die Kontrollwaage kann Echtzeit-Feedback an die Flaschenabfüllanlage liefern und so bei festgestellten Gewichtsabweichungen Anpassungen am Abfüll- oder Verpackungsprozess vornehmen. Dies trägt zur Sicherstellung einer gleichbleibenden Produktqualität bei und reduziert Abfall.

Datenaufzeichnung und -berichterstattung: Die Kontrollwaage zeichnet häufig die Gewichtsdaten auf und erstellt Berichte zur Qualitätskontrolle. Diese Daten können verwendet werden, um Produktionstrends zu überwachen, die Einhaltung von Vorschriften sicherzustellen und den Produktionsprozess zu optimieren.

Trockenmittel-Einführmaschine

Trockenmittel-Einsetzmaschinen dienen zum automatischen Einsetzen von Trockenmittelbeuteln in Flaschen oder Behälter, typischerweise in der Pharma-, Lebensmittel- oder Verpackungsindustrie, um den Inhalt trocken und feuchtigkeitsfrei zu halten. Das Funktionsprinzip einer Trockenmittel-Einsetzmaschine umfasst folgende Schritte:

Trockenmittelzufuhr: Trockenmittelpakete werden in ein Zufuhrsystem geladen, normalerweise einen Trichter oder ein Magazin, wo sie gespeichert und der Maschine zugeführt werden.

Trennung und Ausrichtung: Die Trockenmittelpakete werden vom Vorrat getrennt und für den Einschub ausgerichtet. Dies geschieht häufig mithilfe eines Vibrations- oder Rotationsmechanismus, der sicherstellt, dass jedes Paket einzeln in das Einschubsystem eingezogen wird.

Flaschen- oder Behälterpositionierung: Die Flaschen werden unter die Trockenmitteleinführstelle befördert. Ein Sensor oder Positionierungssystem stellt sicher, dass jeder Behälter korrekt ausgerichtet und bereit für die Aufnahme des Trockenmittelpakets ist.

Einführmechanismus: Wird in die Flasche oder den Behälter eingelegt. Der Zeitpunkt des Einführens ist mit der Bewegung der Flaschen auf dem Förderband synchronisiert, um einen präzisen Betrieb zu gewährleisten.

Kontinuierlicher Betrieb: Die Maschine arbeitet kontinuierlich und fügt Trockenmittelbeutel automatisch in die Behälter ein, während diese die Linie durchlaufen. Dadurch wird ein effizienter und konsistenter Verpackungsprozess gewährleistet.

Verschließmaschine

Verschließmaschine Die Verschließmaschine ist für das automatische Aufsetzen und Verschließen von Flaschen oder Behältern im Rahmen einer Produktionslinie konzipiert. Das Funktionsprinzip einer Verschließmaschine umfasst die folgenden Schritte:

Flaschenzufuhr: Flaschen werden auf ein Förderband geführt und zur Verschließstation transportiert. Die Maschine stellt sicher, dass die Flaschen beim Verschließen den richtigen Abstand und die richtige Ausrichtung haben.

Verschlüsse sortieren und zuführen: Die Verschlüsse werden in eine Verschlusszuführung oder einen Verschlusssortierer geladen, der sie sortiert und ausrichtet. Anschließend werden die Verschlüsse über eine Rutsche oder Schiene zum Verschließkopf geführt. Dadurch wird sichergestellt, dass die Verschlüsse vor dem Aufsetzen auf die Flaschen korrekt ausgerichtet sind.

Aufsetzen des Verschlusses: Wenn jede Flasche unter dem Verschließkopf hindurchläuft, wird ein Verschluss aufgenommen und auf die Öffnung der Flasche gesetzt.

Verschlussmechanismus: Die Verschließmaschine verschließt den Verschluss anschließend fest auf der Flasche. Je nach Verschluss- und Flaschentyp kommen unterschiedliche Verschlussmechanismen zum Einsatz:

Aufschrauben des Verschlusses: Die Maschine wendet eine Drehkraft an, um den Verschluss auf die Flasche zu schrauben und so sicherzustellen, dass er fest und sicher sitzt.

Schnappverschluss: Bei Schnappverschlüssen übt die Maschine Druck nach unten aus, um den Verschluss einrasten zu lassen.

Crimp-Verschluss: Bei Verschlüssen im Crimp-Stil verwendet die Maschine ein Crimp-Werkzeug, um den Verschluss am Flaschenhals abzudichten.

Drehmomentkontrolle: Bei Schraubverschlussmaschinen lässt sich das auf den Verschluss ausgeübte Drehmoment präzise steuern, um sicherzustellen, dass der Verschluss weder zu locker noch zu fest sitzt. Dies ist wichtig für die Produktintegrität und die Verbrauchersicherheit.

Qualitätskontrolle und -prüfung: Einige Maschinen verfügen über Sensoren oder Bildverarbeitungssysteme, um sicherzustellen, dass jeder Verschluss korrekt sitzt und sicher befestigt ist. Fehlt ein Verschluss, ist er falsch aufgesetzt oder nicht ordnungsgemäß festgezogen, kann die Flasche automatisch aussortiert oder zum erneuten Verschließen geschickt werden.

Aluminiumfolien-Versiegelungsmaschine

Mit einer Aluminiumfolien-Versiegelungsmaschine werden Behälter mit einer Aluminiumfolienschicht versiegelt, wodurch ein luftdichter und manipulationssicherer Verschluss entsteht. Diese Maschine wird häufig in der Lebensmittel-, Pharma- und Kosmetikindustrie eingesetzt. Das Funktionsprinzip einer Aluminiumfolien-Versiegelungsmaschine umfasst die folgenden Schritte:

Behälterzuführung: Behälter werden auf ein Förderband geführt und zur Versiegelungsstation transportiert. Die Maschine stellt sicher, dass jeder Behälter für die Versiegelung korrekt positioniert ist.

Verschluss mit Aluminiumfolie: Die Behälter haben typischerweise Verschlüsse mit einer Innenauskleidung aus Aluminiumfolie. Der Verschluss wird auf den Behälter gesetzt, wobei die Aluminiumfolie über der Öffnung des Behälters positioniert wird.

Induktionserwärmung: Der Behälter wird unter einer Induktionsspule hindurchgeführt, die ein hochfrequentes elektromagnetisches Feld erzeugt. Dieses Feld induziert einen elektrischen Strom in der Aluminiumfolie, wodurch diese erhitzt wird.

Wärmeübertragung: Die in der Aluminiumfolie erzeugte Hitze schmilzt die wärmeempfindliche Polymerbeschichtung auf der Folienunterseite. Diese Polymerschicht verbindet sich mit dem Behälterrand und bildet eine Versiegelung.

Druckanwendung (optional): Bei einigen Maschinen kann ein Druckkissen oder -mechanismus verwendet werden, um die Folie während des Erhitzens fest gegen die Öffnung des Behälters zu drücken und so eine gleichmäßige und sichere Versiegelung sicherzustellen.

Abkühlen und Erstarren: Nach dem Erhitzen kühlt das Polymer ab und erstarren, wodurch eine luftdichte und manipulationssichere Versiegelung zwischen der Aluminiumfolie und dem Behälter entsteht. Anschließend wird der Behälter aus der Versiegelungsstation entnommen.

Qualitätskontrolle und -prüfung: Die versiegelten Behälter durchlaufen eine Qualitätskontrollstation, wo Sensoren oder Kameras die Integrität der Versiegelung prüfen. Behälter mit fehlerhaften Versiegelungen können automatisch aussortiert werden.

Etikettiermaschine

Etikettiermaschine Etikettiermaschinen werden zum automatischen Aufbringen von Etiketten auf Flaschen verwendet. Etikettiermaschinen werden häufig in Branchen wie der Lebensmittel- und Getränkeindustrie, der Pharmaindustrie, der Kosmetikindustrie und der Verpackungsindustrie eingesetzt. Das Funktionsprinzip einer Etikettiermaschine umfasst die folgenden Schritte:

Produktzufuhr: Flaschen werden auf ein Förderband geführt, das sie zur Etikettierstation transportiert. Die Maschine stellt sicher, dass jedes Produkt den richtigen Abstand und die richtige Ausrichtung hat, um eine präzise Etikettierung zu gewährleisten.

Etikettenzufuhr: Etiketten werden als Rolle oder Bogen geliefert und in die Etikettiermaschine eingezogen. Die Maschine rollt die Etiketten ab und positioniert sie für die Applikation. Ein Sensor erkennt den Anfang jedes Etiketts, um eine präzise Platzierung zu gewährleisten.

Etikettenerkennung und -ausrichtung: Sensoren oder Markierungen auf der Etikettenbahn erfassen die Position jedes Etiketts und stellen so sicher, dass die Etiketten vor dem Aufbringen korrekt ausgerichtet sind. Die Etiketten werden am Aufbringungspunkt vom Trägermaterial abgezogen.

Etikettierung: Während das Produkt die Etikettierstation durchläuft, bringt die Maschine das Etikett auf der Produktoberfläche an. Je nach Typ der Etikettiermaschine kommen unterschiedliche Methoden zum Einsatz:

Rundum-Etikettierung: Das Etikett wird um zylindrische oder runde Produkte wie Flaschen oder Dosen gewickelt. Das Produkt kann während der Applikation gedreht werden, um eine vollständige Abdeckung zu gewährleisten.

Vorder- und Rückseitenetikettierung: Auf Vorder- und Rückseite des Produkts werden separate Etiketten aufgebracht. Die Maschine positioniert jedes Etikett präzise auf der richtigen Seite.

Etikettierung oben oder unten: Etiketten werden auf der Ober- oder Unterseite flacher Produkte oder Behälter angebracht.

Eck- oder Kantenbeschriftung: Bei Paketen oder Kartons können Etiketten an Ecken oder Kanten angebracht werden, wobei diese um zwei benachbarte Oberflächen gewickelt werden.

Druckanwendung: Eine Rolle oder Bürste kann leichten Druck ausüben, um sicherzustellen, dass das Etikett glatt und sicher ohne Falten oder Blasen auf der Produktoberfläche haftet.

Sensor- und Steuerungssystem: Die Maschine überwacht den Etikettiervorgang mithilfe von Sensoren und stellt sicher, dass jedes Etikett korrekt und mit der richtigen Geschwindigkeit aufgebracht wird. Das Steuerungssystem kann Geschwindigkeit, Position und Ausrichtung der Etiketten an unterschiedliche Produktgrößen und -formen anpassen.

Inspektion und Qualitätskontrolle: Nach der Etikettierung kann das Produkt eine Inspektionsstation durchlaufen, wo Sensoren oder Kameras die Platzierung, Ausrichtung und Haftung der Etiketten prüfen. Produkte mit falsch angebrachten oder fehlenden Etiketten können zurückgewiesen oder zur Neuetikettierung geschickt werden.

Ob es sich um eine einzelne Maschine oder eine ganze Kapselzähl- und Abfülllinie handelt, Ruidapacking kann komplette Dienstleistungen erbringen.