Stick-Füllmaschinen automatisieren die Verpackung von körnigen, pulverförmigen, flüssigen, pastösen und festen Produkten (z. B. Snacks, Süßigkeiten, Tiernahrung, Reinigungsmittel, Gewürze) in vorgefertigte Standbeutel (Kissenbeutel, 3/4-Seitensiegelbeutel) von einer Endlosfolienrolle.

Die 6-bahnige, rückseitig versiegelte Beutelverpackungsmaschine RD-SPM-480 von Ruida Packing setzt neue Maßstäbe für die Hochgeschwindigkeitsverpackung pharmazeutischer Pulver. Durch die Kombination von Servopräzision und GMP-konformer Technik bietet dieses System unübertroffene Genauigkeit vom Folienabwickeln bis zur endgültigen Produktentnahme. So erreicht es eine Dosiergenauigkeit von ±0,1% und erfüllt gleichzeitig strenge gesetzliche Standards.

1. Funktionsprinzip

1.1 Folienabwicklung und Spannungsregelung

Eine Rolle mehrschichtiger Verpackungsfolie (PET/PE, OPP/CPP, Alu/PE) ist auf der Abwickelwelle der Maschine montiert. Ein Spannungskontrollsystem (Bremsen, Sensoren, Tänzerrollen) sorgt für eine konstante, optimale Folienspannung, um Faltenbildung, Dehnung oder Durchhängen zu vermeiden.

1.2 Filmführung und Druck (optional)

Die Folie läuft durch Führungsrollen, die einen reibungslosen und ebenen Einlauf in die Formgebung gewährleisten. Bei Bedarf markiert ein Datums-/Chargencodedrucker (Thermotransfer, Tintenstrahl, Farbband) die Folie an einer präzisen Position.

1.3 Filmbildung

Dieses Präzisionsmetall formt die Folie durch Falten/Biegen zu einem durchgehenden, vertikalen Rohr. Die Folienkanten werden entweder überlappend oder stumpf positioniert und sind bereit für die Längssiegelung.

1.4 Längsversiegelung (vertikale Versiegelung)

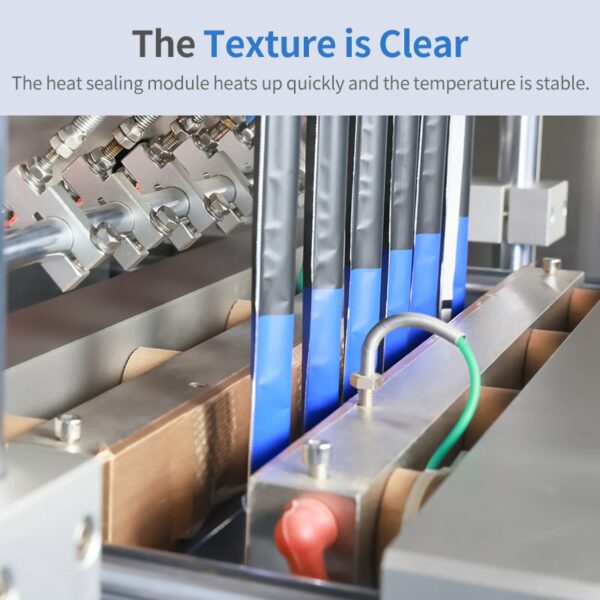

Unmittelbar nach der Formung durchlaufen die überlappenden Folienkanten die Längssiegelmaschine. Beheizte Bänder sorgen für kontrollierte Hitze, Druck und Verweilzeit. Die innere Heißsiegelschicht der Folie schmilzt und erzeugt eine starke, durchgehende Rückenversiegelung (eine Seite des fertigen Beutels).

1.5 Produktabfüllung

Der versiegelte Folienschlauch wird nach unten weitergeführt. Unterhalb der Längssiegelung dosiert eine Servoschnecke (koaxial zum Formkragen) eine vordosierte Produktmenge in den Beutel. Die Dosierung erfolgt über Schnecken. Die Schwerkraft unterstützt den Produktfluss. Die Befüllung erfolgt unterhalb der Siegelung, um Verunreinigungen zu vermeiden.

1.6 Quersiegelung und -schneiden

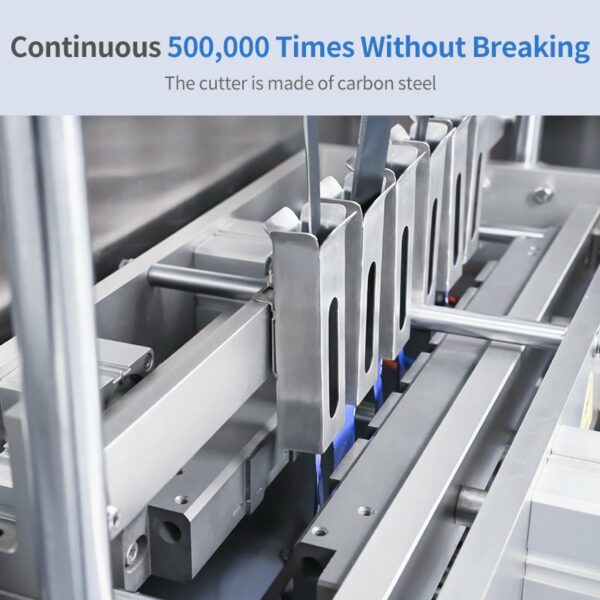

Die Backen klemmen fest und wenden dabei Hitze und Druck an. Es entstehen zwei Siegelungen gleichzeitig: die OBERE Siegelung des unteren Beutels (der gerade befüllt wird). Die UNTERE Siegelung des oberen Beutels (der gerade befüllt wird). Eine zwischen den Backen integrierte Klinge (Heißmesser, gezahnt, Kaltschnitt) durchtrennt die Folie zwischen diesen beiden Siegelungen. Dadurch wird der fertige obere Beutel abgetrennt und der untere Beutel bleibt oben für die nächste Befüllung offen.

1.7 Entladung des fertigen Sacks

Die vereinzelten, versiegelten Säcke werden zur Abholung oder Weiterverarbeitung (Kontrollwaage, Metalldetektor, Kartonverpackung).

2. Vorteile

2.1 Hohe Effizienz und Dauerbetrieb

Durch die Verwendung von Endlosfolie entfallen häufige Stopps für vorgefertigte Beutel. Sehr hohe Geschwindigkeiten (oft über 200 Beutel/Minute), ideal für die Massenproduktion.

2.2 Flexible Beutelarten

Kann Beutel mit 3- und 4-seitiger Siegelung durch Werkzeugwechsel herstellen. Einstellbare Beutellänge und -breite (durch Formkragenwechsel).

2.3 Breite Materialkompatibilität

Geeignet für verschiedene laminierte Rollenfolien: ein- und mehrschichtige Kunststoffe, metallisierte Folien, Aluminiumlaminate und Papierverbundstoffe. Erfüllt unterschiedliche Anforderungen hinsichtlich Barriere, Festigkeit, Druck und Versiegelung.

2.4 Breite Produktanwendbarkeit

Verpackt verschiedene Formen: Granulate, Pulver, Flüssigkeiten, Pasten, Feststoffe, Flocken, Brocken. Weit verbreitet in der Pharmaindustrie (Pulver), Lebensmittelindustrie (Snacks, Tiefkühlkost, Kaffee, Gewürze), Konsumgüterindustrie (Waschmittel, Proben), Tiernahrung, Eisenwaren und Chemie.

2.5 Hohe Automatisierung

Folienhandhabung, Formen, Befüllen, Versiegeln, Codieren (optional), Schneiden und Entladen sind vollständig integriert. Die Integration mit vorgelagerten Zuführsystemen (Waagen, Schneckendosierer, Flüssigkeitspumpen) und nachgelagerten Systemen (Kontrollwaagen, Kartonpacker) ist problemlos möglich.

2.6 Material- und Kosteneffizienz

Rollenfolie erzeugt im Vergleich zu vorgefertigten Beuteln weniger Abfall. Die kompakte Lagerung und der Transport von Folienrollen senken die Kosten.

2.7 Zuverlässige Abdichtung

Kontrollierte Hitze, Druck und Zeit sorgen für starke, hermetische Längs- und Querversiegelungen zum Schutz des Produkts und für eine längere Haltbarkeit.

2.8 Photoelektrische Markierungsausrichtung

Unsere hochauflösenden optischen Sensoren erfassen Passermarken mit 200 Scans pro Sekunde. Dies ermöglicht eine geschlossene Rückkopplung zur dynamischen Anpassung der Filmposition in Echtzeit:

Kompromisslose Positionsgenauigkeit: Stellt sicher, dass die Einreißkerben innerhalb einer Toleranz von ±0,3 mm ausgerichtet sind und gleichzeitig die Konsistenz der Druckgrafik gewahrt bleibt.

Keine Materialverschwendung: Eliminiert die durch Fehlausrichtung bedingte Filmabweisung.

Prozesszuverlässigkeit: Garantiert, dass jeder Beutel die gleichen funktionalen und ästhetischen Eigenschaften behält.

3. Einschränkungen

Produktbeschränkungen: Weniger geeignet für sehr lange, schwere, zerbrechliche, leicht zerdrückbare oder extrem unregelmäßig geformte Artikel, die sich in der Tube oder im Füller verklemmen könnten.

Komplexität der Umstellung: Zum Ändern der Beutelbreite ist ein Austausch des Formkragens erforderlich, was Ausfallzeiten und das Geschick des Bedieners erfordert.

Anfangsinvestition: Höhere Vorabkosten im Vergleich zu einfachen manuellen/halbautomatischen Maschinen.

Abhängigkeit von der Filmqualität: Erfordert gleichbleibend hochwertige Filmrollen. Druckregistrierung, Spannungsregelung und die Leistung der Siegelschicht sind für einen zuverlässigen Betrieb entscheidend.

Stickpack-Formfüll- und Versiegelungsmaschinen zeichnen sich durch die schnelle, automatisierte Produktion von Standbodenbeuteln durch ihr einzigartiges vertikales Schlauchform-, Füll- und Versiegelungsverfahren aus. Zu den wichtigsten Stärken zählen Effizienz, Beutelvielfalt (insbesondere Standbodenfähigkeit), breite Material-/Produktkompatibilität, Automatisierung und Materialeinsparungen. Die Auswahl erfordert eine sorgfältige Berücksichtigung von Produktspezifikationen, Produktionsvolumen, Folientyp, Budget und Automatisierungsbedarf.