- Trang chủ

- Máy đóng gói vỉ

Máy đóng gói vỉ

Blister card packing machine, often called cardboard packaging machine or blister card machines, automate the process of securely sealing products to pre-printed paperboard cards, typically combined with clear alu pvc blister, alu alu blister, or formed plastic trays. The main function is to protect the blister plate from being damaged. Key applications span diverse industries: pharmaceuticals (tablets, capsules), consumer goods (toys, electronics accessories, batteries), hardware & tools (fasteners, small hand tools), health & beauty (razors, cosmetics, oral care) and automotive parts. These machines efficiently handle product loading, card folding, blister sealing (heat or ultrasonic), and final closure. They are essential for creating tamper-evident, shelf-appealing packaging that enhances brand presence, provides product information, and protects items during shipping and handling. Ideal for medium to high-volume production of durable and display-oriented packages.

Ứng dụng:

Paper card packing machine can pack tablet blisters, capsule blisters and other items.

Working Principle

Paperboard Packaging Machine uses an automated process to place the blister sheet containing the tablets between two cardboards and then seals them, mainly to protect the blister sheet from being damaged.

Features Advantage

Ruidapacking cam kết sản xuất máy móc có chất lượng vượt trội, đáp ứng tiêu chuẩn GMP, đồng thời có tính năng hiệu quả và tiện ích.

Full Servo Control

The stroke can be accurate to 0.1mm, which is convenient for the alignment of paper cards and aluminum-plastic panels. The adjustment of the pulling distance of the product can be completed with one click on the touch screen.

Stronger Pressure Resistance

The heat sealing station mold is treated with Teflon, with better surface smoothness and pressure exceeding 100 kN.

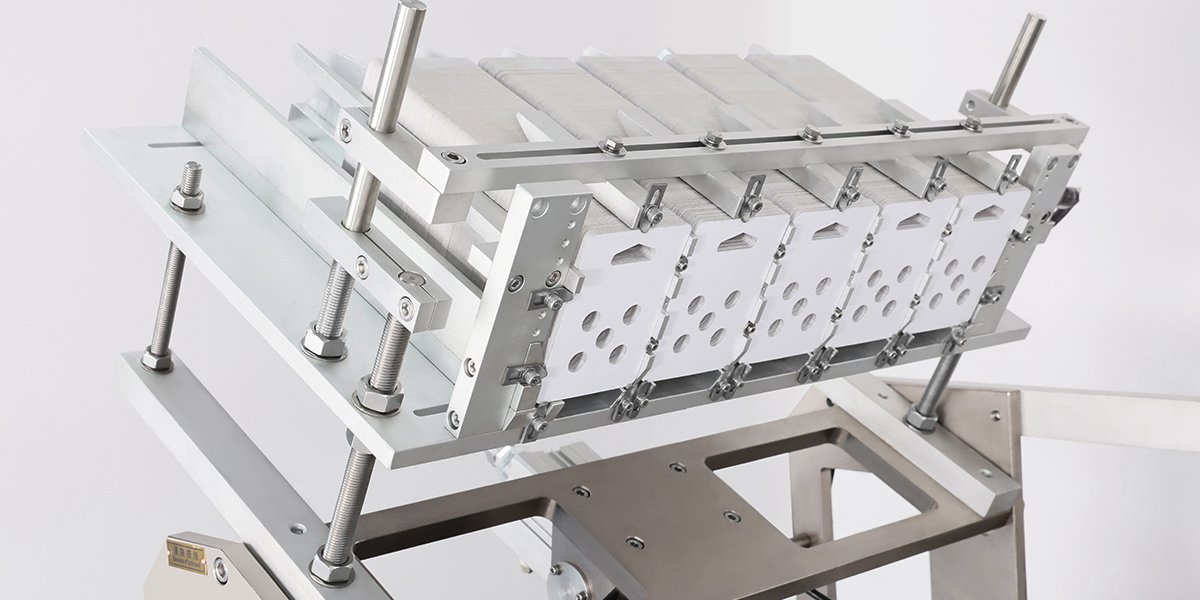

Hard Anodized Molds

The 28-piece mold is made of high-grade aluminum alloy, the draw-out slot design allows mold changes within 15 minutes.

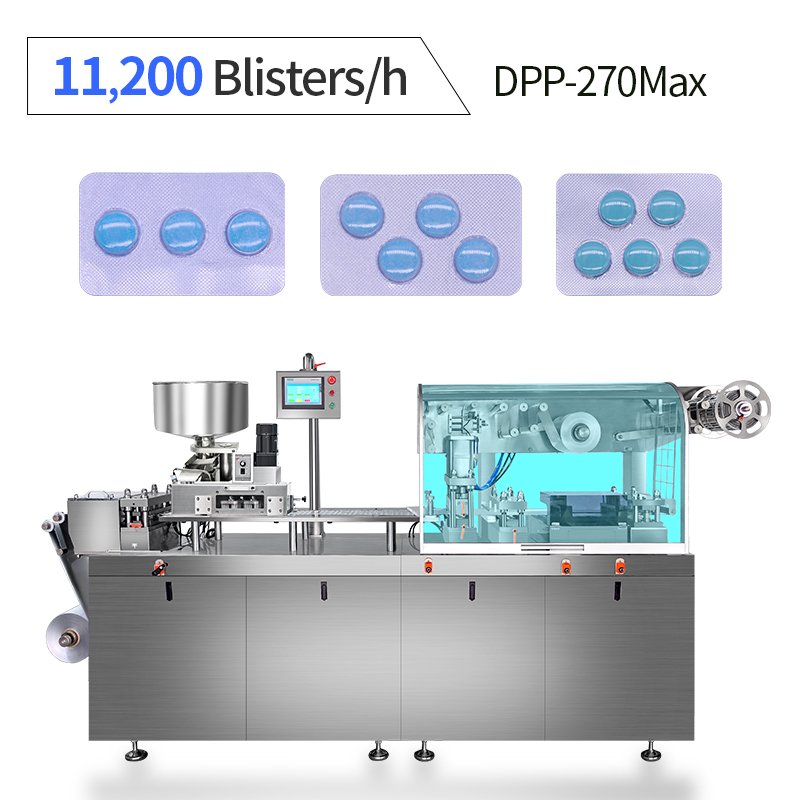

Thông số kỹ thuật

Chọn loại máy tốt nhất theo kích thước túi.

| Machine Mold | RD-BCP-350Pro | RD-BCP-500Pro | RD-BCP-650Pro |

| Năng lực sản xuất | 3,600 Plates/h | 5,400 Plates/h | 6,400 Plates/h |

| Max. Forming Area | 330*210*65mm | 470*220*65mm | 630*220*65mm |

| Paper Card Size | 350*220*0.5mm | 500*300*.05mm | 650*300*0.5mm |

| Tổng công suất | 11.8 kW | 12.8 kW | 15.8 kW |

Sản phẩm hỗ trợ

Máy đóng viên nang tự động NJP-3800D

NJP-3800D automatic capsule filling machine works by automatically feeding empty capsules, filling them with powder, closing, and output for packaging. ...

Blister Packing Machine Manufacturer

Blister packing machine manufacturer offer various type machines that boosts output while lowering labor costs and material waste.

Tablet Compression Machine

Tablet compression machine is essential equipment for producing solid tablets by compacting powdered or granular materials.

Nhà cung cấp chất lượng Fortune 500

Khách hàng nói chúng tôi tốt

Get praise from SINOPHARMA, GSK, USPharma, Atlantic Grupa, Robinson Pharma…

6S Management

We check every process to ensure machines meet CE, cGMP, ROHS, FDA…

Mould Can Be Customized

Available in different sizes and dimensions of capsules and tablets to suit your needs

Collaborative Projects

You only need to provide the blisters size, and our engineers will take care of the rest.

Gỡ lỗi tại chỗ trên toàn thế giới

Trung tâm dịch vụ khách hàng toàn cầu in the United States is on standby. You should responsible for engineers’ round-trip air tickets, accommodation and meals + $350/hour

Những câu hỏi thường gặp

Finding a truly reliable pharmaceutical blister card packaging machine can be a major headache for manufacturers. Common frustrations like poor sealing, product misalignment, and electrical safety concerns lead to wasted materials, rejected batches, operational downtime, and compliance risks. At Ruidapacking, we engineer our blister card machines to eliminate these exact problems, ensuring consistent quality, maximum efficiency, and uncompromised safety. Discover how our precision design solves the industry’s top three paper card packaging challenges.

1. Weak Sealing & High Reject Rates

The Industry Pain Point: Many blister card machines struggle with inconsistent or weak heat sealing. This results in blister packs detaching from the paperboard, compromised product integrity, and unacceptably high reject rates – directly hitting your bottom line through wasted materials and lost production time.

The Ruidapacking Solution: Our machines feature a heavy-duty heat sealing station engineered for perfection:

Massive, Controlled Pressure: We apply over 100 kN (10+ tons) of precisely calibrated pressure across the sealing area.

Premium Teflon-Coated Tooling: Sealing surfaces feature advanced Teflon (PTFE) coating, ensuring exceptional smoothness, consistent heat distribution, and preventing material sticking.

Result: Bonds are exceptionally strong and uniform every time. Dramatically reduced reject rates protect your profitability and ensure batch consistency.

2. Misaligned Cards & Poor Aesthetics

The Industry Pain Point: Achieving perfect alignment between the top and bottom paperboards is critical. Misaligned cards look unprofessional, can hinder functionality (e.g., hang holes blocked), and lead to consumer complaints or retailer rejections. Manual adjustments are time-consuming and often ineffective.

The Ruidapacking Solution: Precision alignment is built into our core design:

Dowel Pin Positioning System: We utilize a robust dowel pin location system within the tooling.

Guaranteed Registration: This system securely fixes each paperboard in its exact correct position on the mold before the heat sealing station begins.

Result: Perfect, consistent overlap of top and bottom cards every single cycle. Your finished packs look professional, function flawlessly, and meet the highest aesthetic standards.

3. Electrical Safety Hazards

The Industry Pain Point: Concerns about electrical safety, including potential leakage currents or unreliable components, are serious. These hazards endanger operators, violate strict cGMP and workplace safety regulations (like CE, UL), and create significant liability risks. Downtime for electrical repairs is costly.

The Ruidapacking Solution: Safety and reliability are non-negotiable:

World-Class Electrical Components: We exclusively integrate premium, globally recognized electrical brands (e.g., Siemens, Schneider Electric) known for their reliability and stringent safety certifications.

Robust Wiring & Grounding: Our machines are built with high-grade wiring harnesses and meticulous grounding practices exceeding international safety standards.

Result: Operators work with confidence. You achieve full compliance with cGMP and essential safety directives (CE marked), eliminate electrical hazard risks, and benefit from drastically reduced electrical failure downtime.

Phần kết luận

Stop battling unreliable blister card machines that compromise your quality, efficiency, and safety. Ruidapacking’s pharmaceutical paper card packaging machines are engineered from the ground up to solve the most persistent problems plaguing the industry. Our commitment to robust construction (100kN+ sealing), precision alignment (dowel pin system), and absolute electrical safety (premium components) delivers:

Higher Profitability: Slash reject rates and minimize costly downtime.

Flawless Quality: Guarantee perfectly aligned, professionally sealed packs.

Uncompromised Safety & Compliance: Meet cGMP and stringent electrical safety standards with confidence.

Trong các dây chuyền đóng gói túi làm sẵn, quyết định cốt lõi khi lựa chọn máy cân nhiều đầu hoặc máy đếm viên nang dạng viên kẹo dẻo làm thiết bị hỗ trợ phụ thuộc vào các thuộc tính của vật liệu được xử lý. Hai công nghệ này mang lại những lợi thế riêng biệt và phù hợp với các ứng dụng cụ thể. Việc lựa chọn sai máy có thể dẫn đến hiệu quả bị ảnh hưởng, độ chính xác không đủ, lãng phí vật liệu cao hoặc thậm chí là hỏng hóc khi vận hành.

Tiêu chí lựa chọn, điểm mạnh và hạn chế của từng thiết bị được phân tích chi tiết bên dưới, dựa trên các đặc điểm chính của vật liệu:

1. Tính chất vật liệu

Hình dạng vật lý

Hạt, Mảnh, Thanh, Khối (Chất rắn đều/không đều): Có thể sử dụng máy cân nhiều đầu và máy chiết đếm; lựa chọn cuối cùng phụ thuộc vào các đặc tính khác.

Hạt mịn: Thường phù hợp hơn với máy đếm.

Bột, bột nhão, chất lỏng, vật liệu nhớt: Cả máy chiết rót cân nhiều đầu và máy đếm tự động đều không phù hợp. Những loại này cần có thiết bị chiết rót thể tích (Máy chiết rót trục vít, Máy chiết rót piston, Máy chiết rót chất lỏng) hoặc cân trọng lượng tịnh.

Cân nặng/Kích thước cá nhân

Trọng lượng riêng lẻ lớn và tương đối đồng đều: (Bánh quy lớn, Thanh sô cô la, Trái cây nguyên quả, Bộ phận đồ chơi) Máy cân kết hợp nhiều đầu thường có lợi thế về hiệu quả và tiết kiệm chi phí.

Trọng lượng cá nhân rất nhỏ hoặc có độ biến thiên cao: (Thuốc nhỏ, Hạt, kẹo dẻo, Phần cứng nhỏ) Máy đếm điện tử tự động vượt trội về độ chính xác và giảm thiểu lãng phí. Máy cân nhiều đầu gặp khó khăn trong việc kiểm soát độ chính xác đối với các mặt hàng rất nhẹ và các mặt hàng nhỏ dễ bị mất do “bay ra ngoài” (sục khí) bên trong thùng cân trong quá trình vận hành.

2. Máy cân nhiều đầu

Vật liệu được phân phối từ một bộ nạp rung chính vào nhiều (thường là 8-24) thùng cân độc lập (phễu cân). Một hệ thống máy tính liên tục đọc trọng lượng trong mỗi thùng và sử dụng thuật toán cân kết hợp để nhanh chóng xác định nhóm thùng có trọng lượng kết hợp gần nhất với trọng lượng mục tiêu. Các thùng được chọn xả đồng thời vào phễu thu bên dưới, hướng vật liệu vào túi đóng gói.

Thuận lợi

Tốc độ cao: Nguyên lý cân kết hợp cho phép đạt tốc độ cân cực cao (thường là 100-200 túi/phút, với các mẫu tốc độ cao vượt quá 300 túi/phút), khiến đây trở thành lựa chọn ưu tiên để tối đa hóa sản lượng.

Độ chính xác cao: Đối với vật liệu chảy tự do có trọng lượng riêng vừa phải, máy cân nhiều đầu đạt độ chính xác cân rất cao (±0,1g đến ±1g hoặc tốt hơn, tùy thuộc vào vật liệu và trọng lượng mục tiêu). Thuật toán kết hợp bù trừ hiệu quả cho các biến thể cấp liệu riêng lẻ.

Phạm vi trọng lượng rộng: Có khả năng xử lý các thông số kỹ thuật đóng gói từ vài gam đến vài kilôgam bằng cách điều chỉnh trọng lượng mục tiêu và kích thước xô, mang lại khả năng thích ứng mạnh mẽ.

Lý tưởng cho vật liệu chảy tự do: Xử lý các hạt, mảnh, khối và các vật liệu chảy tự do khác một cách trơn tru và hiệu quả.

Dễ vệ sinh và bảo dưỡng: Có cấu trúc tương đối chuẩn; các bộ phận tiếp xúc với vật liệu (máy rung, gầu) thường có thể tháo rời để vệ sinh.

Nhược điểm

Khó khăn với vật liệu chảy kém: Vật liệu dễ dính, vón cục, dính dầu hoặc ẩm có thể dễ dàng bị tắc trong bộ nạp rung, phễu đệm hoặc xô cân, dẫn đến cấp liệu không đều, giảm độ chính xác hoặc thậm chí là dừng máy.

Thách thức với Vật liệu Nhỏ/Rất Nhẹ: Các vật phẩm cực kỳ nhỏ hoặc nhẹ (hạt nhỏ, viên thuốc nhỏ) dễ bị phân tán luồng không khí (“bay đi”) trong thùng cân, gây mất vật liệu. Ưu điểm về độ chính xác cũng giảm đối với trọng lượng mục tiêu rất nhỏ.

Khả năng gây hư hỏng cho các mặt hàng dễ vỡ: Hoạt động lộn nhào trong bộ nạp rung và bộ xả xô có thể gây ra va chạm và ma sát, có khả năng làm hỏng các sản phẩm rất dễ vỡ (khoai tây chiên).

Khó khăn với vật liệu không đều/vướng víu: Các vật phẩm dài, phẳng hoặc dạng sợi có thể bị vướng hoặc kẹt trong đường dẫn của bộ nạp rung hoặc cửa vào gầu.

Cung cấp Trọng lượng, Không Đếm: Đưa ra trọng lượng mục tiêu, không phải số lượng chính xác. Không phù hợp với các ứng dụng yêu cầu số lượng chính xác (mặt hàng được bán theo số lượng đơn vị).

3. Điện Máy đếm

Máy đóng chai đếm tách riêng từng mặt hàng bằng công nghệ tách vật lý hoặc công nghệ nhận dạng thị giác và đếm chúng. Các loại phổ biến bao gồm:

Máy đếm và đóng gói: Các sản phẩm được xếp hàng trên đường ray rung và được đếm thông qua cảm biến quang điện.

Máy đếm kiểm tra bằng camera CCD: Camera tốc độ cao chụp ảnh các vật rơi và phần mềm xử lý hình ảnh sẽ xác định và đếm từng đơn vị.

Thuận lợi

Cung cấp số lượng chính xác: Giải pháp duy nhất cho các ứng dụng yêu cầu số lượng chính xác (dược phẩm, kẹo dẻo, kẹo, linh kiện điện tử).

Xử lý tốt hơn các vật liệu chảy kém: Nhìn chung hoạt động tốt hơn máy cân nhiều đầu trong việc xử lý các vật liệu ẩm, có dầu hoặc dính với nguy cơ tắc nghẽn thấp hơn.

Nổi trội với viên nén nhỏ: Lý tưởng để đếm viên nén nhỏ, hạt và kẹo với độ chính xác cao, ít lãng phí.

Xử lý hiệu quả các hình dạng bất thường: Máy đếm thị giác tiên tiến có thể xác định và đếm chính xác các vật phẩm có hình dạng đa dạng và khó.

Thất thoát vật liệu thấp: Việc đếm thường tránh được tình trạng đảo ngược thùng cân, giảm thiểu thất thoát do “vật liệu bay mất” hoặc cặn sản phẩm.

Tiếng ồn thấp: Ít thành phần rung động hơn so với máy cân nhiều đầu thường tạo ra mức độ tiếng ồn thấp hơn.

Nhược điểm

Tốc độ chậm hơn: Tốc độ tuyệt đối thường thấp hơn máy cân nhiều đầu (đặc biệt là đối với các mặt hàng nhỏ). Máy đếm thị giác tốc độ cao có thể đạt 100-150 chiếc, nhưng điều này có nghĩa là tốc độ đóng gói thấp hơn (60-90 túi/phút cho các gói 100 chiếc) so với máy cân tốc độ cao.

Độ chính xác của trọng lượng phụ thuộc vào tính đồng nhất của đơn vị: Độ chính xác của việc đếm là 100%, nhưng độ chính xác của trọng lượng gói hàng hoàn toàn phụ thuộc vào trọng lượng nhất quán của từng mặt hàng. Sự thay đổi đáng kể về trọng lượng (trái cây sấy khô có kích thước không đều, các loại hạt) gây ra sự dao động lớn về trọng lượng gói hàng.

Độ nhạy với tình trạng vón cục của sản phẩm: Nếu hai hoặc nhiều sản phẩm dính vào nhau và được tính là một, thì sẽ xảy ra tình trạng đếm thiếu. (Ví dụ về giải pháp: Máy đếm kẹo chuyên dụng của chúng tôi giải quyết tình trạng vón cục thông qua 4 tính năng chính:)

Máy khuấy phễu có gai: Ngăn không cho kẹo dẻo xếp chồng theo chiều dọc.

Con lăn phân phối chống vón cục: Đảm bảo phân tán đều hỗn hợp bằng cách ngăn ngừa sự kết dính.

Tấm Teflon Dimple: Tách rời hoàn toàn các lớp keo và cho phép trượt nhanh, mượt mà.

Cổng xả PTFE mở rộng: Giảm tắc nghẽn, tăng tốc độ lên 58%.

Lựa chọn thiết bị phức tạp: Các loại quầy khác nhau có sự khác biệt đáng kể về tính phù hợp của vật liệu, đòi hỏi kiến thức chuyên môn và thử nghiệm để lựa chọn tối ưu.

Chi phí cao cho máy đếm thị lực: Khoản đầu tư ban đầu cho hệ thống đếm thị lực hiệu suất cao có thể rất lớn, thường vượt quá chi phí cho máy cân nhiều đầu.

Khả năng hạn chế đối với các vật phẩm lớn/nặng: Việc đếm các khối rất lớn (thanh sô cô la nguyên, đồ chơi lớn) thường không thực tế về mặt cấu trúc, chậm hơn và kém hiệu quả về mặt chi phí hơn so với việc sử dụng máy cân nhiều đầu.

4. Tóm tắt & Hướng dẫn lựa chọn thiết bị

| Tính năng | Đề xuất máy cân nhiều đầu | Đề xuất Máy đếm tự động |

| Yêu cầu cốt lõi | Trọng lượng mục tiêu là ưu tiên; theo đuổi tốc độ và hiệu quả tối đa | Số lượng chính xác là điều cần thiết; hoặc tính chất vật liệu khiến việc cân không phù hợp |

| Độ chảy của vật liệu | Tốt (Khô, chảy tự do) | Kém/Trung bình (Dầu, ẩm, dính, dễ bị tắc nghẽn) |

| Hình thức vật liệu | Chủ yếu là hạt, mảnh, khối | Chủ yếu là các hạt mịn, hạt nhỏ, hình dạng không đều, phẳng, các vật phẩm dài |

| Cân nặng cá nhân | Các hạt có kích thước trung bình đến lớn hoặc nhỏ nhưng đồng đều | Rất nhỏ hoặc các mặt hàng có trọng lượng thay đổi lớn đòi hỏi phải đếm số lượng |

| Độ chính xác của bao bì | Độ chính xác trọng lượng cao (±0,1g – ± 1g) | Độ chính xác đếm 100% (Độ chính xác trọng lượng phụ thuộc vào độ đồng đều của từng mảnh |

| Tốc độ | Rất cao (100-300+ túi/phút) | Trung bình-Cao (Phụ thuộc vào kích thước sản phẩm và công nghệ đếm; thường thấp hơn người cân |

| Ứng dụng | Đồ ăn nhẹ (khoai tây chiên/hạt/kẹo), thực phẩm đông lạnh, thức ăn cho thú cưng, hạt cà phê, đồ kim khí, hạt hóa chất | Dược phẩm (viên nén/viên nang), thực phẩm bổ sung, hạt giống, kẹo dẻo, linh kiện điện tử, các mặt hàng có giá trị cao được bán theo số lượng |

5. Khuyến nghị về thực hành tốt nhất để hỗ trợ lựa chọn sản phẩm

Tiến hành thử nghiệm vật liệu nghiêm ngặt: Gửi mẫu vật liệu thực tế đến ruidapacking để thử nghiệm. Xem trực tiếp khả năng xử lý, độ chính xác, tốc độ và tổn thất vật liệu của thiết bị với sản phẩm cụ thể của bạn.

Lên kế hoạch cho nhu cầu sản xuất trong tương lai: Nếu bạn có thể đóng gói các vật liệu có tính chất khác nhau trong tương lai, hãy ưu tiên thiết bị có khả năng tương thích hoặc linh hoạt để xử lý nhiều sản phẩm khác nhau.

Đảm bảo tích hợp dây chuyền sản xuất liền mạch: Đảm bảo thiết bị định lượng bạn chọn tích hợp trơn tru với cả hệ thống cấp liệu đầu vào (thang máy, thùng chứa) và máy đóng gói đầu ra.

Hiệu suất phù hợp: Xác minh khả năng tương thích về tốc độ và giao diện cơ học/vật lý để tránh tình trạng tắc nghẽn.

Ưu tiên hỗ trợ và dịch vụ của nhà cung cấp: Chọn nhà cung cấp có chuyên môn kỹ thuật vững chắc và có thành tích đã được chứng minh về dịch vụ và hỗ trợ sau bán hàng chất lượng cao, phản hồi nhanh chóng.

Bằng cách đánh giá cẩn thận các đặc tính chính của vật liệu và hiểu rõ các điểm mạnh và hạn chế cốt lõi của máy cân nhiều đầu và máy đếm chai tự động, bạn có thể tự tin lựa chọn giải pháp định lượng phù hợp, hiệu quả và tiết kiệm chi phí nhất cho dây chuyền đóng gói túi làm sẵn của mình.