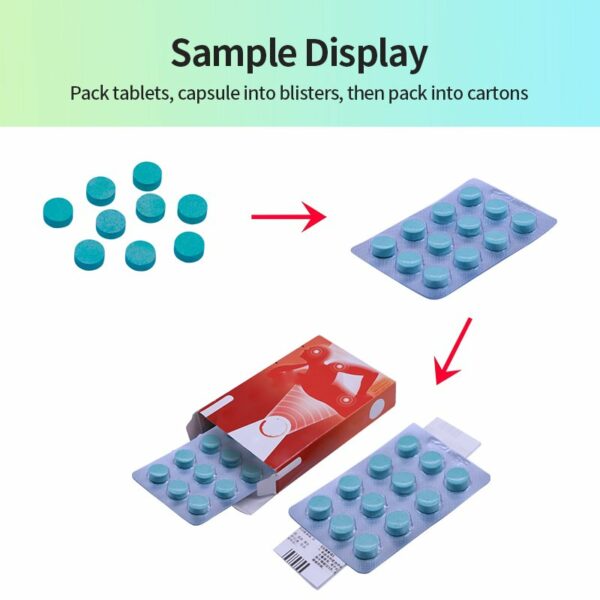

Инвестируя в блистерную упаковочную линию для фармацевтического производства, вы не просто покупаете оборудование, а вступаете в долгосрочное партнерство, которое повлияет на эффективность, соответствие требованиям и рентабельность. Как выбрать правильного поставщика среди бесконечного множества предложений на рынке?

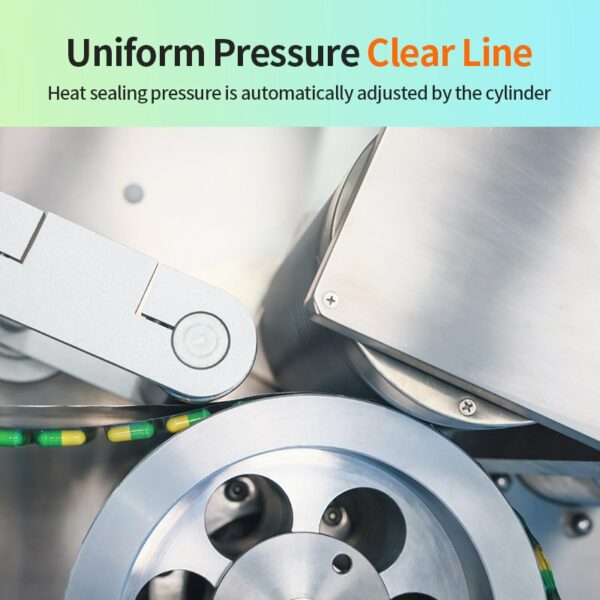

1. Качество продукции: точность, соответствующая мировым стандартам

Линия блистерной упаковки надёжна настолько, насколько надёжны её компоненты. Некачественное оборудование может привести к дефектам продукции, несоблюдению нормативных требований и дорогостоящим простоям. При оценке качества задайте следующие вопросы:

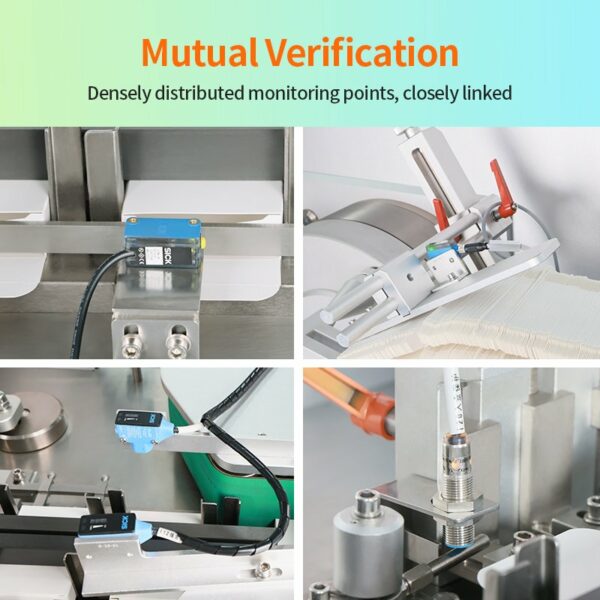

Приобретаются ли критически важные детали (например, серводвигатели и датчики) у поставщиков высшего уровня?

Соответствует ли система фармацевтическим стандартам cGMP?

Прочна ли конструкция при высокоскоростной непрерывной работе?

Компания Ruida Packing отвечает на эти вопросы, предлагая полностью сервоприводную линию для упаковки блистеров в картонные коробки, разработанную для точности и долговечности. Система, изготовленная из сертифицированных по ISO компонентов и контактных поверхностей из нержавеющей стали, гарантирует упаковку без загрязнений. Технология сервопривода гарантирует точность ±0,5 мм при формировании блистеров, их запечатывании и загрузке картонных коробок, что исключает ошибки подачи и выравнивания.

2. Производственные мощности: сопоставьте объемы производства с целями вашего бизнеса

Слишком медленная линия сдерживает рост; слишком мощная — растрачивает ресурсы впустую. Чтобы найти правильный баланс:

Рассчитайте текущие и прогнозируемые потребности в продукции.

Проверьте скорость работы машины (блистеров в минуту) и надежность ее безотказной работы.

Обеспечьте масштабируемость для будущих обновлений.

Модульная конструкция Ruida позволяет настраивать производительность от 120 до 320 упаковок в минуту, что подходит как для небольших, так и для крупных предприятий. Интегрированная линия (блистерная машина + картонажная машина + упаковщик в коробки) плавно синхронизируется, сводя к минимуму время простоя. Мониторинг в режиме реального времени через HMI позволяет оптимизировать скорость без ущерба для стабильности — идеальное решение для сезонных всплесков спроса.

3. Совместимость: гибкость для различных продуктов

Фармацевтический портфель постоянно меняется. Ваша упаковочная линия должна адаптироваться к различным размерам блистеров, формам таблеток и стилям картонных упаковок без длительной переналадки. Ключевые вопросы:

Может ли машина обрабатывать несколько форматов (например, блистеры ALU/ALU, ALU/PVC)?

Насколько быстро можно перенастроить оснастку?

Совместимо ли оно со вспомогательными системами (визуальный контроль, сериализация)?

Система Ruida здесь на высоте. Её система быстрой смены форматов без инструментов сокращает время настройки до менее чем 15 минут, а адаптивное программирование ПЛК позволяет работать с нестандартными формами (капсулами, леденцами). Линия также легко интегрируется со сторонними системами отслеживания и контроля, обеспечивая соответствие требованиям DSCSA, EU FMD и другим стандартам.

4. Послепродажная поддержка: минимизация риска, увеличение времени безотказной работы

Качество оборудования напрямую зависит от команды, которая за ним стоит. Зарубежные покупатели часто сталкиваются с такими проблемами, как задержка в устранении неполадок или нехватка местных специалистов. Отдавайте предпочтение поставщикам, предлагающим:

Установка и обучение на месте.

Удаленная помощь 8/7.

Прозрачная логистика запасных частей.

Глобальная сервисная сеть Ruida Packing устраняет эти проблемы. Их инженеры проводят пусконаладочные работы за рубежом, включая валидацию (IQ/OQ/PQ), и обучают вашу команду владению техникой безопасности. Их проактивная удалённая диагностика позволяет даже прогнозировать необходимость технического обслуживания ещё до возникновения сбоев.

Почему Ruida Packing заслуживает вашего доверия

Помимо технических характеристик, Ruida обладает более чем 33-летним опытом в области фармацевтической упаковки, сотрудничая как с фармацевтическими гигантами из списка Fortune 500, так и с развивающимися биотехнологическими компаниями. Их полностью сервоприводная линия — это не просто машина, это вклад в ваш успех.