Wat is een vloeistofflesvulmachine?

Vloeistofvulmachines zijn de geautomatiseerde werkpaarden van verpakkingslijnen, ontworpen om nauwkeurige hoeveelheden vloeibare producten, van levensreddende vaccins tot shampoos voor dagelijks gebruik, met industriële snelheden in containers te doseren. Ze elimineren menselijke doseerfouten, voorkomen kostbare productverspilling (tot 20% bij handmatige bewerkingen) en garanderen consistentie van batch tot batch, cruciaal voor gereguleerde industrieën. Alleen al in farmaceutische verpakkingen bepaalt de vulnauwkeurigheid de werkzaamheid van geneesmiddelen en de naleving van de FDA 21 CFR Part 211-regelgeving.

Hoe vloeistofvultechnologie werkt

Moderne vloeistofvullers werken via geïntegreerde systemen:

1. Materiaaltransport: pompen transporteren vloeistof van bulktanks naar vulmondstukken.

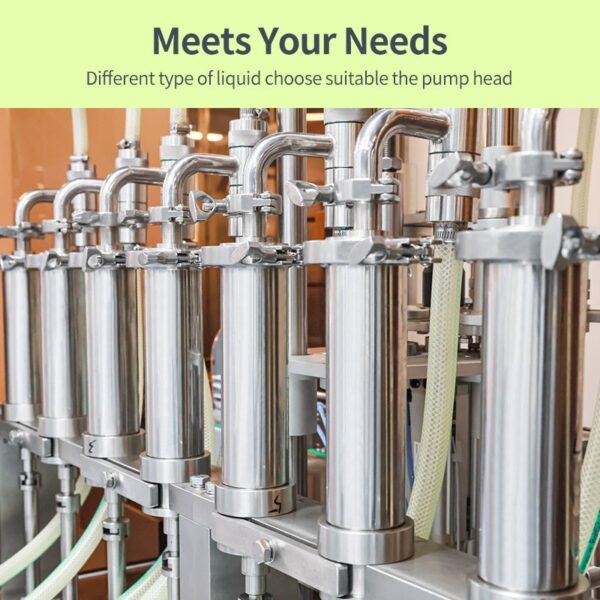

Zuigervullers: Ideaal voor viskeuze producten (crèmes, sauzen) met behulp van cilinderverplaatsing

Peristaltische pompen: voor steriele toepassingen; buizen voorkomen kruisbesmetting

Zwaartekrachtvullers: kosteneffectief voor vrijstromende vloeistoffen (water, oplosmiddelen)

Overloopsystemen: Garandeer een gelijkmatige vulstand voor heldere flessen

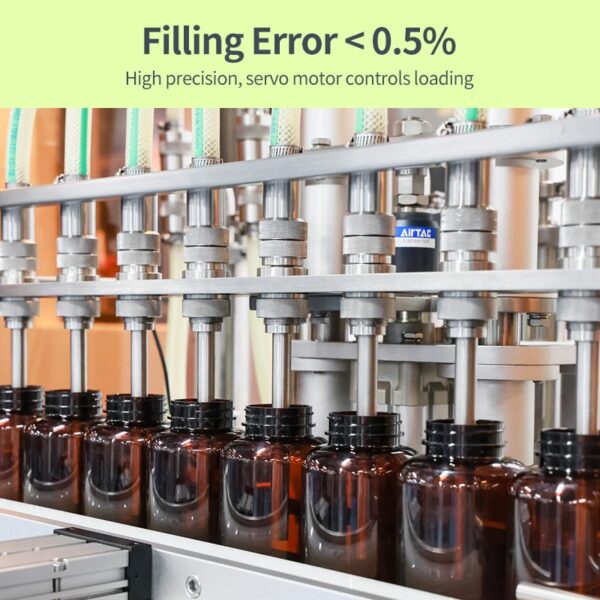

2. Containerpositionering: servogestuurde transportbanden indexeren flessen onder spuitmonden met een nauwkeurigheid van ±0,1 mm.

3. Doseerfase: Spuitmonden dalen en creëren afgesloten omgevingen. Sensoren activeren:

Volumetrische vullingen (vooraf ingestelde cilindervolumes)

Nettogewichtvullingen (weegcellen voor hoogwaardige vloeistoffen)

4. Anti-druppel-terugtrekking: de spuitmonden gaan omhoog met omgekeerde zuigkracht, waardoor resten worden verwijderd.

4 factoren die de vulnauwkeurigheid bepalen (±0,2% tot ±1%)

| Factor |

Invloed |

Optimalisatiestrategie |

| Vloeistofviscositeit |

Vloeistoffen met een hoge viscositeit (>10.000 cP) veroorzaken een vertraging in de drainage |

Gebruik zuigerpompen + taps toelopende sproeiers; verwarm dikke producten voor |

| Machinekalibratie |

Slijtage in pompafdichtingen/kleppen veroorzaakt drift |

Dagelijkse verificatie met controlegewichten; ISO 9001-kalibratieschema's |

| Milieubeheersing |

Temperatuurveranderingen veranderen de vloeistofdichtheid |

Inline viscositeitsmeters installeren; ±1°C klimaatbeheersing |

| Operatorstraining |

Onjuiste parameterinstellingen veroorzaken fouten |

Touchscreen HMI met receptvergrendeling; IoT-afstandsbewaking |

Casestudy Farmaceutica: Een contractant van Pfizer wist de overvulling van vaccins met 8,7% te verminderen na overschakeling op servo-zuigervullers met realtime drukcompensatie.

Toenemende marktvraag: datagestuurde groeiprognoses

De wereldwijde markt voor vloeistofvulmachines zal naar verwachting in 2030 een omzet van $7,24 miljard bereiken (Grand View Research, 2023), aangejaagd door:

Farmaceutische/biotechnologische bloei: 65% aan nieuwe machines voldoen aan de behoeften voor het vullen van vaccins/spuiten na de pandemie

Opkomende economieën: de FMCG-sector in India groeit met een samengesteld jaarlijks groeipercentage (CAGR) van 14%, wat de automatisering van verpakkingen stimuleert

Regelgevende druk: 90% van de FDA-waarschuwingsbrieven maakt melding van “ontoereikende procescontroles” bij het vullen.

5 strategische trends

1. Flexibele productie

Voorbeeld: De modulaire vulmachines van Bosch wisselen in 8 minuten tussen 50 ml-flesjes en 1 l-flessen met behulp van automatisch aanpassende grijpers.

2. Industrie 4.0-integratie

OPC-UA-communicatie tussen vulmachines en MES-systemen.

Predictief onderhoud met behulp van trillings-/temperatuursensoren (↓30% downtime).

3. Duurzame techniek

Energieterugwinning uit servovertraging (energiebesparing van de 25%).

Waterloze reiniging met UV-C-sterilisatie.

4. Hybride aseptische systemen

Isolator + RABS-technologie maakt Grade A-vullingen mogelijk zonder cleanrooms.

5. AI-aangedreven optimalisatie

Machine learning-algoritmen passen vullingen aan op basis van realtime viscositeitsgegevens.

Branchespecifieke innovatie in de schijnwerpers

Farma: Blow-Fill-Seal (BFS) geïntegreerde systemen voor het afvullen van injectieflacons met een steriliteit van 99.95%.

Cosmetica: Meerkopsvullers die 8 productvarianten tegelijkertijd verwerken.

Voeding: Machines voor het pasteuriseren van sappen bij 88°C tijdens het vullen.

Chemicaliën: Explosieveilige vulstoffen met ATEX-certificering.

Nu verpakkingen een strategische factor worden voor merkintegriteit en duurzaamheid, is de keuze voor geavanceerde technologie voor het vullen van vloeistoffen niet langer onderhandelbaar. Toonaangevende fabrikanten geven nu prioriteit aan:

Geünificeerde bediening: Eén HMI voor bediening van vullen, afsluiten en etiketteren.

Traceerbaarheid van gegevens: batchregistratie met blockchaintechnologie.

Toekomstbestendig: Upgradebare softwarearchitecturen.