Invoering

Investeren in farmaceutische verpakkingsapparatuur is geen routineaankoop - het is een beslissing met een lange cyclus en hoge inzet die van invloed is op naleving van regelgeving, productie-efficiëntie en de schaalbaarheid van een fabriek op de lange termijn. Een goede verpakkingsmachine ondersteunt cGMP audits uit te voeren, probleemloos met verschillende productspecificaties te werken, verbinding te maken met uw MES/ERP en minstens de komende 5-10 jaar upgradebaar te blijven. Een slechte keuze zal leiden tot veelvuldige stilstand, moeilijke reiniging en dure aanpassingen zodra de regelgeving of de markteisen veranderen.

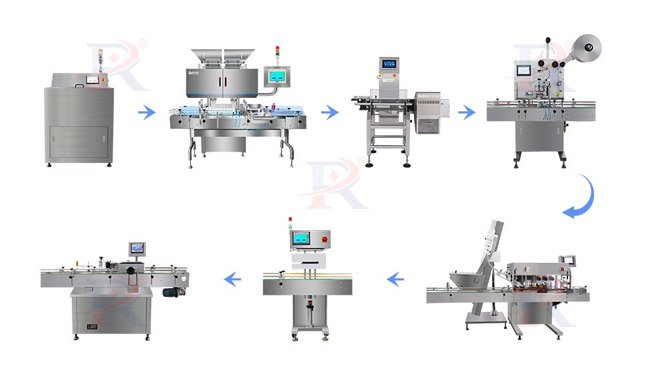

De inkopers van tegenwoordig - of het nu farmaceutische fabrikanten, nutraceutische merken of loonverpakkers zijn - vergelijken meestal meerdere leveranciers en evalueren apparatuur vanuit meerdere invalshoeken, niet alleen vanuit de prijs. Hieronder vindt u 10 sleutelfactoren waar internationale kopers vaak naar kijken voordat ze een aankoop doen farmaceutische verpakkingsmachines zoals tabletpersmachines, capsulevulmachines, tablettelmachines, blisterverpakkingsmachines, kartonneermachines.

1. GMP en naleving van regelgeving in farmaceutische verpakkingsapparatuur

In de farmaceutische wereld, naleving komt vóór prestatie. Als de machinestructuur, het materiaal of de documentatie niet door de GMP of een FDA-audit komen, zal het project niet doorgaan, hoe snel de machine ook is.

Wanneer kopers het hebben over GMP-conforme farmaceutische verpakkingsapparatuur, bedoelen ze meestal:

- Hygiënisch ontwerp: productcontactdelen gemaakt van roestvrij staal 304/316L, afgeronde randen, geen scherpe hoeken, geen kruitresten.

- Reinigbaarheid: de oppervlakken moeten glad en toegankelijk zijn voor dagelijkse reiniging en voor periodieke dieptereiniging.

- Duidelijke functionele zonering: Het productgebied en het aandrijf-/transmissiegebied moeten worden geïsoleerd van andere functionele gebieden om het risico op kruisbesmetting te minimaliseren.

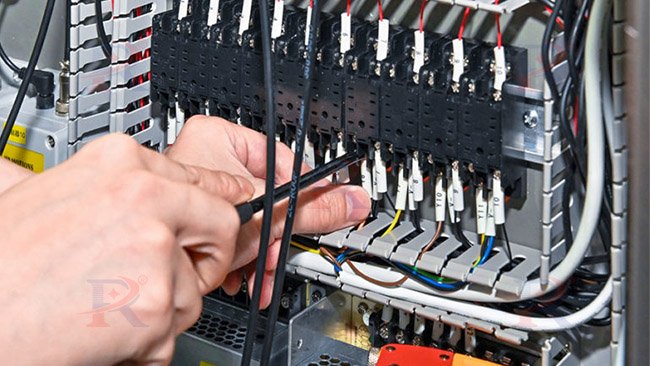

- Documentatie: de leverancier kan het volgende leveren IQ (installatiekwalificatie), OQ (Operationele Kwalificatie), en PQ (prestatiekwalificatie), bedradingsschema's, materiaalcertificaten en waar nodig CE/ISO-certificaten.

- Conformiteit met lokale regels: U.S. FDA 21 CFR Part 211, EU GMP of WHO GMP, afhankelijk van de doelmarkt.

Waarom dit belangrijk is: een verpakkingslijn die vanaf de eerste dag is ontworpen rond GMP is eenvoudiger te valideren, eenvoudiger te onderhouden en eenvoudiger uit te leggen aan inspecteurs. Het geeft ook aan dat de fabrikant verstand heeft van farmaceutische producten - niet alleen van algemene verpakkingen.

2. Automatiseringsniveau en arbeidsefficiëntie

Een van de grootste veranderingen van de afgelopen jaren is de verschuiving naar automatische farmaceutische verpakkingsapparatuur. Deze verschuiving wordt gevoed door de stijgende arbeidskosten, de behoefte aan consistentie en de trend naar 24/7 productie.

Bij het evalueren van automatisering vragen kopers zich af:

- Kan de lijn automatisch containers, flessen of blisters voeden?

- Kan het detecteren en weigeren defecte of onvolledige producten automatisch?

- Kunnen upstream machines (zoals een tabletten telmachine) gesynchroniseerd worden met downstream machines (zoals een afdek- of kartonneermachine)?

- Hoeveel operators zijn er nodig per dienst? Kan één persoon de HMI beheren en de lijn bewaken?

- Zijn er bedieningselementen op basis van recepten, zodat operators niet elke parameter handmatig hoeven in te stellen?

Meer automatisering verhoogt de initiële investering, maar in gereguleerde industrieën vermindert het menselijke fouten, verbetert het de traceerbaarheid van batches en maakt het gemakkelijker om een stabiele output te handhaven. Voor fabrieken met meerdere ploegen betalen geautomatiseerde lijnen zich sneller terug omdat arbeid kan worden overgeheveld van repetitieve taken naar kwaliteit en supervisie.

3. Productiesnelheid versus flexibiliteit

Niet elke fabriek heeft de snelste machine nodig; de meeste hebben de meest bruikbare machine nodig. Moderne producenten van farmaceutische en nutraceutische producten werken vaak met kortere batches En meer productvariaties - Verschillende aantallen per fles, verschillende blister lay-outs, verschillende doosformaten of zelfs verschillende doseringsvormen op dezelfde lijn.

Kopers zullen dus kijken naar:

- Omschakeltijd: hoe lang het duurt om van het ene fles-/blister-/verpakkingsformaat over te stappen op het andere.

- Gereedschapsloze wisselstukken: kunnen onderdelen met de hand worden verwisseld of is er speciaal gereedschap nodig?

- Parameteropslag: kunnen verschillende producten worden opgeslagen als “recepten” zodat operators ze snel kunnen oproepen?

- Compatibiliteit met verschillende producttypes: tabletten, capsules, softgels of zelfs gummies.

Een machine die heel snel draait maar er 2 uur over doet om van grootte te veranderen, levert een lagere werkelijke productiviteit dan een machine die redelijk snel draait maar in 20-30 minuten van grootte verandert. Daarom flexibiliteit wordt net zo belangrijk gevonden als snelheid. Inkopers weten dat markten veranderen, dus geven ze de voorkeur aan verpakkingsmachines die met hen mee kunnen veranderen.

4. Serialisatie, aggregatie en traceerbaarheid

Farmaceutische producten zijn in toenemende mate onderhevig aan track-and-trace verordeningen. Wetten zoals de AMERIKAANSE DSCSA En EU MKZ vereisen dat elke verkoopbare eenheid in de hele toeleveringsketen kan worden geïdentificeerd, geverifieerd en getraceerd. Deze eis is nu ook van toepassing op de verpakkingslijn.

Voor aankoop zullen kopers controleren:

- Of de lay-out van de machine de integratie van printers, vision-systemen, en codelezers.

- Of de lijn kan weiger items met onleesbare of verkeerde codes.

- Of het besturingssysteem het volgende ondersteunt gegevensuitwisseling met de MES, ERP, of serialisatieserver.

Zelfs als de huidige markt van de koper geen serialisatie vereist, kan hij toch verpakkingsmachines willen die klaar zijn voor serialisatie om toekomstige kosten voor aanpassingen achteraf te vermijden. Machines die ontworpen zijn met gereserveerde ruimte en I/O voor deze apparaten zijn veel gemakkelijker te upgraden wanneer de regelgeving strenger wordt.

5. Compatibiliteit van materiaal en formaat

Farmaceutische en nutraceutische bedrijven werken zelden met slechts één verpakkingsformaat. Een enkele fabriek moet misschien vaste tabletten in flessen en capsules in blisters verpakken. Daarom compatibiliteit van materiaal en formaat is een belangrijke vraag vóór de aankoop.

De belangrijkste dingen die kopers bevestigen:

- Voor blisterverpakkingsmachines: kan de machine draaien PVC, HUISDIER, en ALU-ALU materialen en kan het de vorm- en sluittemperaturen aanpassen voor verschillende folies?

- Voor lijnen voor het tellen/verpakken van flessen: kan het systeem overweg met verschillende flesdiameters en -hoogtes en verschillende soorten doppen?

- Voor stickpackmachinesKan het omgaan met producten met verschillende stromingseigenschappen (poeders vs. korrels vs. vloeistoffen) en verschillende zakformaten?

Met een machine met een brede materiaaltolerantie kan de koper meer contracten uitvoeren en nieuwe producten lanceren zonder extra stand-alone eenheden aan te schaffen. Dit is vooral aantrekkelijk voor contractfabrikanten en voor merken die de markt testen met kleine oplages.

6. Reiniging, omschakeling en validatie

In de farmacie is schoonmaken niet optioneel. Elke productwissel, en soms zelfs elke batch, moet worden gevolgd door reiniging en vaak door een bepaald niveau van reinigingsvalidatie. Daarom leggen kopers zoveel nadruk op de reinigbaarheid van farmaceutische verpakkingsapparatuur.

Hoe een “goede” machine er in dit opzicht uitziet:

- Onderdelen die in contact komen met het product kunnen verwijderd zonder gereedschap.

- De onderdelen zijn licht genoeg om door één operator te worden gehanteerd.

- Er zijn geen verborgen holtes waar poeder, filmresten of tabletten zich kunnen ophopen.

- De leverancier levert duidelijke SOP's voor demontage, reiniging en hermontage.

- De structuur van de machine maakt visuele inspectie zodat QA kan controleren of het product schoon is.

Hoe sneller een machine gereinigd en gevalideerd kan worden, hoe minder stilstand de lijn zal hebben. Voor faciliteiten die een breed scala aan producten verwerken of gevoelige/gecontroleerde producten verwerken, is een snelle reiniging een directe bron van winst - het betekent dat de lijn sneller weer in productie kan.

7. Totale eigendomskosten (TCO) en ROI

Twee machines kunnen dezelfde verkoopprijs hebben, maar een heel verschillende TCO. Slimme kopers kijken daarom naar de kosten over de gehele levenscyclus, en niet alleen het citaat.

TCO omvat:

- De basisprijs van de apparatuur

- Verzending, installatie en inbedrijfstelling

- Validatie en documentatie

- Training voor operators en onderhoudspersoneel

- Kosten en beschikbaarheid van reserveonderdelen

- Energie- en nutsverbruik (elektriciteit, perslucht, vacuüm)

- Gepland onderhoud en ongeplande storingen

- Responstijd voor technische ondersteuning

De tabel hieronder toont een eenvoudig vergelijkingsmodel dat kopers vaak gebruiken bij het evalueren van verschillende leveranciers van farmaceutische verpakkingsapparatuur:

| Kostencategorie | Beschrijving | Typische frequentie / duur | Invloed op ROI |

| Initiële aankoopprijs | Basisprijs van de machine, accessoires en levering | Eenmalig | Heeft invloed op de initiële investering, maar niet altijd op de kosten op lange termijn |

| Installatie en inbedrijfstelling | Installatie, kalibratie, validatie | Eenmalig (tijdens installatie) | Slechte installatie kan latere onderhoudskosten verhogen |

| Training | Instructies voor bedienings- en onderhoudspersoneel | Binnen de eerste 1-2 maanden | Betere training = minder menselijke fouten |

| Reserveonderdelen & slijtageonderdelen | Onderdelen, afdichtingen, lagers, sensoren vervangen | Jaarlijks of halfjaarlijks | Grote bijdrage aan jaarlijkse kosten |

| Energie & Nutsbedrijven | Elektriciteit, perslucht, vacuüm | Doorlopend | Heeft invloed op operationele kosten; efficiënte systemen besparen tot 15-20% |

| Onderhoud en stilstand | Geplande en ongeplande reparaties | Driemaandelijks of indien nodig | Directe invloed op productiviteit en OEE |

| Service na verkoop | Ondersteuning op afstand, bezoeken van technici, software-updates | Doorlopend | Snelle respons verbetert uptime en productkwaliteit |

Als een machine iets duurder is, maar betrouwbaarder werkt, minder lucht en stroom verbruikt en goedkopere reserveonderdelen heeft of een langere levensduur, dan is de TCO eigenlijk beter. Daarom geven veel internationale inkopers de voorkeur aan leveranciers die duidelijke lijsten met reserveonderdelen, onderhoudsschema's en ondersteuning op afstand kunnen leveren.

8. Onderhoud, betrouwbaarheid en stilstandpreventie

Elke Operations Lead weet dat de echte kosten zitten in uitvaltijd. Een lijn die vaak stopt, vertraagt leveringen, maakt meer overuren en kan zelfs gevoelige producten ruïneren. Voordat klanten tot aanschaf overgaan, onderzoeken ze dus hoe de machine wordt onderhouden en hoe gemakkelijk problemen kunnen worden gediagnosticeerd.

Belangrijkste betrouwbaarheidskenmerken waar je op moet letten:

- HMI-foutmeldingen die de operator duidelijk vertellen wat er fout is gegaan.

- A preventief onderhoudsschema van de leverancier (dagelijkse/wekelijkse/maandelijkse taken).

- Logische bedrading, gelabelde sensoren en gemakkelijk toegankelijke panelen.

- Optie voor diagnostiek op afstand of videobegeleiding van het serviceteam van de leverancier.

- Goede lokale of regionale onderdelenondersteuning.

Een machine die is ontworpen met het oog op betrouwbaarheid zal minder onverwachte stilstand hebben en als er toch iets fout gaat, zal het sneller te repareren zijn. Dit beschermt de Overall Equipment Effectiveness (OEE) en maakt de productieplanning nauwkeuriger.

9. Digitale integratie en slimme productie

De digitalisering heeft de verpakking bereikt. Meer fabrieken draaien nu OEE-dashboards, elektronische batchregistratie en gecentraliseerde productiebewaking. Nieuwe apparatuur moet daarom digitaal-integratievriendelijk.

Zaken die kopers zullen controleren:

- Ondersteunt de machine gangbare industriële communicatieprotocollen zoals Ethernet/IP, OPC UA, of Modbus?

- Kunnen batchgegevens (tellingen, weigeringen, alarmen) geëxporteerd en opgeslagen?

- Zijn er controletrajecten of gebeurtenislogboeken die de vereisten voor gegevensintegriteit ondersteunen?

- Is de machine op afstand toegankelijk voor probleemoplossing of firmware-updates?

Wanneer een verpakkingslijn gegevens naar MES/ERP kan sturen, krijgen managers real-time inzicht in de productie, kan QA beter worden getraceerd en kunnen onderhoudsteams ingrijpen voordat er een storing optreedt. Daarom zijn “slimme verpakkingsmachines” en “machines die klaar zijn voor Industrie 4.0” populaire zoektermen geworden in deze ruimte.

10. Duurzaamheid en toekomstbestendig ontwerp

Duurzaamheid wordt een wereldwijd inkoopcriterium. Zelfs in de farmacie, waar veiligheid op de eerste plaats komt, beginnen inkopers zich af te vragen hoe energiezuinig En materiaal-efficiënt een machine is.

Belangrijke duurzaamheidsaspecten:

- Stroomverbruik: energiebesparende aandrijvingen, geoptimaliseerde verwarmingssystemen en vacuüm met laag verlies.

- Materiaalgebruik: nauwkeurig vormen en snijden op blistermachines om verspilling van folie te verminderen; nauwkeurig doseren om overvulling te verminderen.

- Geluids- en stofbeheersing: beter voor operators en voor naleving.

- Kunnen omgaan met nieuwe milieuvriendelijke materialen: Naarmate meer bedrijven recyclebare of uit één materiaal bestaande verpakkingen testen, zullen lijnen die de sealtemperatuur en -druk kunnen aanpassen in het voordeel zijn.

Een verpakkingsmachine die is ontworpen met het oog op toekomstige materialen en minder energie zal langer relevant blijven, wat de investering van de koper beschermt.

FAQ

1. Hoe lang kan goede farmaceutische verpakkingsapparatuur worden gebruikt?

Met regelmatig preventief onderhoud en de juiste werkomstandigheden leveren goed gebouwde machines doorgaans meer dan tien jaar lang stabiele prestaties. Sommige onderdelen moeten periodiek worden vervangen, maar het hoofdframe en de kernmechanismen kunnen veel langer meegaan.

2. Kan één lijn echt meerdere producten aan?

Ja, als het er voor ontworpen is. Lijnen met modulaire toevoer, instelbare geleiders en receptgebaseerde besturing kunnen schakelen tussen flessen, blisters of verschillende tellingen met minimale stilstandtijd.

3. Heb ik validatiedocumenten van de leverancier nodig?

In GMP-omgevingen, ja. Het hebben van IQ/OQ/PQ en materiaalcertificaten versnelt je eigen kwalificatiewerk en maakt inspecties door regelgevende instanties eenvoudiger.

4. Wat is de snelste manier om twee verschillende leveranciers met elkaar te vergelijken?

Vergelijk eerst de naleving (GMP, FDA, CE), vergelijk dan het automatiseringsniveau en vergelijk dan de TCO (reserveonderdelen, service, energie). Prijs alleen is geen betrouwbare indicator.

5. Is het de moeite waard om serialisatie nu te integreren?

Als u van plan bent om te exporteren of als u regelgeving op uw markt verwacht, is het meestal goedkoper om nu apparatuur te kopen die klaar is voor serialisatie dan om later een hele lijn aan te passen.

Conclusie

Voordat ze farmaceutische verpakkingsapparatuur kopen, kijken ervaren inkopers zelden naar slechts één parameter. Ze combineren GMP-naleving, automatiseringsniveau, flexibiliteit, serialisatiemogelijkheid, materiaalcompatibiliteit, reinigings- en validatiesnelheid, TCO, onderhoud en betrouwbaarheid, digitale integratie, en duurzaamheid in één beslissingskader. Dit zorgt ervoor dat de apparatuur die ze kiezen niet alleen vandaag werkt, maar ook in de komende jaren compliant, upgradebaar en kosteneffectief blijft.

Voor fabrieken die complete oplossingen nodig hebben - van tabletpersen en capsuleermachines tot tellijnen voor tabletten, blisterverpakkingsmachines, kartonneermachines en apparatuur voor stickverpakking - maakt de keuze voor een ervaren leverancier van farmaceutische machines het hele project sneller en veiliger.

Neem contact op met Ruidapacking voor een verpakkingslijnconfiguratie die past bij uw GMP-niveau, productiecapaciteit en toekomstige upgradeplannen.