競争の激しい錠剤製造の現場では、打錠の欠陥や必要以上のコストは、最適化されていない錠剤の圧縮工程に起因することがよくあります。割れや欠けといった錠剤の一般的な欠陥は、錠剤のプレス機のエラーではなく、以下のような原因から発生することがよくあります。 錠剤圧縮機, しかし、それは錠剤処方の欠陥によるものです。さらに、金型への不十分な潤滑、一貫性のない圧力印加などの錠剤プレスの問題は、予定外の錠剤圧縮機のダウンタイムにつながります。.

上記の各中断は、回避可能な出費を意味する。したがって、医薬品の錠剤の品質を高めるためには、錠剤圧縮の最適化に焦点を当てた積極的な戦略が最も重要です。以下のパラグラフは、原因とその解決策を含む錠剤の不具合を示しています。.

1. 欠陥タブレットの黒い斑点

圧縮された錠剤に黒い点や斑点があると、気になることがあります。斑点は小さな不規則な点として現れることもあれば、やや大きな汚れとして現れることもあり、医薬品の錠剤の色と対照的であることが多い。黒い斑点のある不良錠剤を製造することは、錠剤メーカーにとって費用のかかる悪夢であり、錠剤に欠陥のある医薬品の大規模な回収につながる。.

●タブレットの黒い斑点の原因

◌原材料問題:ある種の医薬品有効成分(API)は暗色の粉末や顆粒である。製造前の混合が不十分で局所的に高濃度になると、錠剤の製造工程で黒い斑点となって現れる。次に、糖類やポリマーなどの賦形剤の中には熱に弱いものがある。乾燥中に温度が制御できなくなると、圧縮された錠剤に炭化した黒い斑点ができる。.

◌タブレットプレスの問題:錠剤圧縮機のパンチとダイスは金属製工具である。長期間の使用により、ミクロンレベルの金属摩耗粉が発生し、それが粉体混合物に混入して医薬品錠剤に圧縮され、黒い斑点として現れます。さらに、ホッパーや供給パイプの清掃が不十分だと、以前の錠剤製造工程で残留した粉末が残り、新しい薬用錠剤のバッチで黒い斑点となる。.

◌手動潤滑:手動給油の場合 錠剤プレス機, そのため、オペレーターは潤滑油の量を正確にコントロールするのに苦労している。わずかな量のズレでも、パンチやダイなどの部分に過剰な潤滑剤が塗布されてしまう。そして、錠剤プレス機の高速回転中に余分な滑沢剤が絞り出され、錠剤の顆粒や粉体、あるいはすでに成型された錠剤に飛散し、圧縮された錠剤の内部や表面に黒点や黒い斑点が発生する。.

●斑点欠陥錠剤の解決策

◌原材料と錠剤機の管理:医薬品原薬と賦形剤の各バッチについて、微生物試験と不純物限度試験を実施する。磁選機や振動スクリーンを使用して原料をふるい分け、錠剤原料中の鉄不純物を除去する。また、自動錠剤機のメンテナンス計画を立て、杵や金型を定期的に点検・研磨する。.

◌錠剤製造プロセスの最適化:錠剤原料の均一な混合を保証するために、プロセス検証を通じて最適な混合時間を決定する。着色錠剤の場合、配合の均一性を監視するために近赤外線などの技術を利用することができる。さらに、錠剤プレス機の洗浄のための標準作業手順書(SOP)を確立する。.

◌インテリジェント潤滑を装備:回転式錠剤機の回転速度に基づいてリアルタイムで調整し、各錠剤圧縮サイクルの前にマイクロリットル・レベルの正確な量の潤滑剤を供給することができるため、過剰な潤滑剤が錠剤原料に飛散して黒い斑点が生じるというシナリオを排除することができます。データによると、インテリジェント潤滑システムは、潤滑剤の消費量を最大30%削減するだけでなく、手動潤滑による錠剤機の故障を50%以上減少させます。予知保全により、インテリジェント潤滑は、より安定した錠剤プレスサイクルと錠剤プレス機の寿命延長を提供します。.

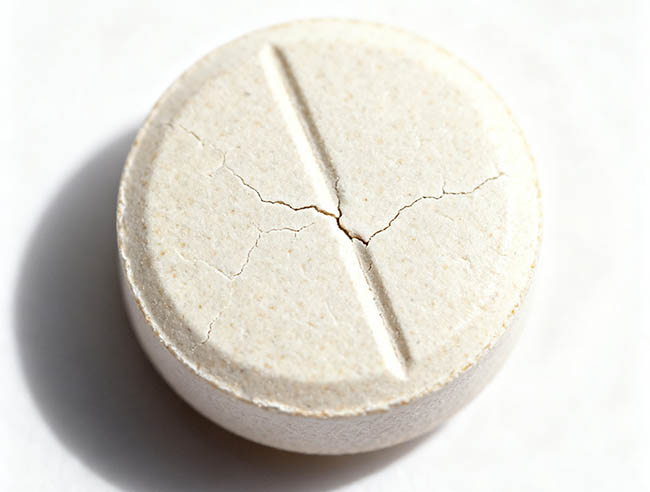

2. ひび割れと欠け

錠剤のプレス工程では、錠剤の黒点以外に、割れや欠けも問題となる。割れとは、欠陥のある錠剤の表面や内部に亀裂が入ることを指し、欠けとは、錠剤の端が割れたり剥がれたりすることを指す。どちらも一般的な錠剤の欠陥であり、圧縮された錠剤の外観や完全性に影響を与える。.

●よくある理由

成分配合の面では

バインダー不足:粒子間の凝集力が弱くなり、錠剤製造時に弱い箇所で錠剤が破損しやすくなる。.

過剰な微粉量:過剰な微粉末は、小さな不規則な形状のボールのように作用し、うまく充填されず、多くの空隙と大量の空気をパウダーベッド内に生じさせる。このような不十分な充填は、本質的に頑丈でなく、破損しやすい錠剤構造につながります。.

錠剤製造機の操作の側面において

圧力不足:主圧搾の力が弱いか、粉状または粒状の充填深さが過大であり、その結果、錠剤の圧搾が不十分である。.

予備圧縮の欠如:予備圧縮を行わないため、錠剤顆粒内の空気が除去されず、内部構造が弱い欠陥錠剤となる。.

過剰なスピード:高すぎる 錠剤の圧搾速度は、粉状または粒状の粒子が効果的に結合するのに十分な時間を持つことを妨げ、柔らかい錠剤につながる弾性回復を引き起こす。.

ピル・タブレット・プレス・ウェア:杵が摩耗すると、錠剤を押す力の分布が不均一になり、錠剤全体の硬度が損なわれる。.

●錠剤のひび割れと欠けの解決策

処方の最適化:バインダー(HPMC、PVPなど)の量を適切に増やすか、より効率的なバインダーを選択して粒子間結合を強化する。.

◌ 顆粒の品質向上:高剪断造粒などの造粒最適化により微粉の割合を減らし、厳密なふるい分けを実施する。これにより、錠剤原料の均一な粒子径と良好な流動性を確保し、均一な圧力分布を促進します。.

◌ 錠剤の圧縮圧力を上げる:錠剤を押す主な力を徐々に大きくする。圧力を無制限に上げると、医薬品の錠剤が硬くなりすぎることがあるので注意すること。.

予備圧縮の最適化:予備圧縮機能を備えた錠剤輪転機をお選びください。回転式錠剤圧搾機の予備圧縮圧力を主圧力の10%~30%まで適切に上昇させ、錠剤原料中の空気をよりよく除去します。予備圧縮は、錠剤の顆粒や粉末から最大90%の空気を穏やかに除去します。 医薬品の打錠技術、, 錠剤の主圧縮の前に、錠剤材料の可塑性を高めます。予備圧縮を備えた自動錠剤機への投資は、錠剤の生産能力を高める基本的なプロセスの最適化であり、錠剤の欠陥をゼロにする錠剤の製造のための賢明な選択です。.

◌ パラメーターの調整:錠剤の圧縮速度を適切に低下させ、顆粒または粉末の充填と空気の排出に十分な時間を確保する。錠剤圧搾機の予備圧縮と本圧搾力を最適化し、緩やかな錠剤圧縮を実現する。.

◌ 設備チェック:パンチとダイが磨耗していないか、残留粉末が錠剤製造工程に影響を及ぼしていないかを確認する。.

3. タレット上の過剰な残留火薬

錠剤を製造する際、錠剤プレス機のタレット表面には余分な粉が堆積し、衛生状態が損なわれることが多い。.

このような粉体の蓄積は、主に粉体が空気中に浮遊する性質、ターレットの回転運動による遠心力、およびわずかな静電吸着によって引き起こされます。除去されない場合、残留粉体は二次汚染の原因となるだけでなく、金型の隙間に染み込み、自動錠剤製造機の摩耗を早めます。.

この打錠の欠陥に対処するために、除塵システムとフィードフレームが2つの重要な構成要素となっている。.

◌除塵システムは、忠実なクリーナーのように機能し、負圧気流を使用して空気中の塵を連続的に除去し、薬剤錠剤圧縮のためのクリーンな環境を維持します。.

◌フィードフレームは、そのエッジがタレット表面に密着する精密な保護具のように機能する。錠剤の圧縮工程では、上杵がダイキャビティに入る前に、遠心力によって錠剤の粉が飛び出してしまうことがあります。供給フレームは、強制フィーダーから上杵がダイ孔に入るまでの距離をカバーし、余分な粉末を銅製パンに導くように設計されています。粉体原料は銅パンを経由してフィーダーに戻され、錠剤原料のリサイクルが可能となる。.

上記の解決策以外にも、定期的な手作業による清掃、粉体の付着を減らすための帯電防止コーティングの使用、粉体の配合を最適化して粉体の発生を最小限に抑えることなどが、回転式錠剤製造機のタレット上の残留粉体を管理するための補助的な対策である。.

4.錠剤材料の廃棄

錠剤の圧縮工程で、フィーダーの隙間から過剰に粉が漏れると、錠剤原料を無駄にするだけでなく、タレットに粉が蓄積されます。 錠剤機ピルプレス, 清潔さと操作性に影響する。.

余剰粉体リサイクルシステムは、この問題に対処します。内蔵された再生タレットは、メインタレットの駆動を利用して、通常であれば無駄になる粉体を自動的に回収し、錠剤圧縮工程に戻して再利用します。.

このシステムには、2つの核となる利点がある:

●大幅なコスト削減:Ruidapacking社の社内生産ラインデータによると、このシステムは99%以上の余剰粉体の回収率を達成し、錠剤材料の無駄を最小限に抑え、大幅なコスト削減を実現しています。.

●クリーナー・プロダクション:このシステムは、タレット表面への粉の堆積を減らし、プレス錠剤機を清潔に保ち、交差汚染のリスクを低減します。.

余剰粉のリサイクルシステムを備えた錠剤機の錠剤機を選択することは、コスト削減と錠剤圧縮のクリーン化の理念を取り入れることを意味します。例えば、Ruidapacking社のHGZP 26-40Dは、インダストリー4.0向けに設計されたインテリジェント錠剤機です。この自動錠剤機には、余剰粉リサイクルシステム、予備圧縮、二重除塵、インテリジェント潤滑システム、工具不要の工具交換、自動粉体充填調整、圧力監視、不適格重量の錠剤の自動排除などの高度な機能が統合されています。.

この高出力の錠剤プレス機は、大規模な錠剤圧縮用に設計されており、最大出力は毎時26万錠で、最大直径25mmの円形錠剤、不定形錠剤、二層錠剤、リング錠剤など、さまざまな形状の錠剤に対応できます。20kNの強力な予備圧縮力と100kNの主圧縮力を持つこの自動錠剤機は、困難で腐食性のある錠剤材料を錠剤に圧縮するのに適しています。.

5. 金型交換の時間原価計算

従来の錠剤プレス機の金型交換は大変な作業で、多くの場合、ハンマーで無理やり部品を出し入れしなければならない。この金型交換には2時間以上かかるだけでなく、時間が経つにつれて錠剤プレス機の金型の精度が損なわれる。.

現在、先進的な圧縮錠剤機では、金型や上下杵を含む金型交換を工具なしで行うことができます。代表的な例として、Ruidapacking社のHZP 15-20D自動錠剤機では、金型交換がわずか30分で完了し、1回の交換に少なくとも2時間節約できます。金型を毎週交換する場合、年間100時間の節約になる(1年は50週)。1時間当たり9万錠の錠剤を生産できるため、この効率化によって年間900万錠の錠剤製造が増加する可能性がある。.

この先進的な機能は、タレットと金型が高精度で完璧にフィットし、工具を使用しないシームレスな金型交換を保証することに由来します。医薬用圧縮錠剤機のメンテナンスがよりスマートになります。.

最終ライン

打錠の不具合を回避し、錠剤の圧縮を最適化するには、機械的精度と工程管理の両方に対応する総合的なアプローチが必要です。ブラックスポットやチッピングから残留パウダーや手動の潤滑に至るまで、一般的な問題に体系的に取り組むことで、錠剤メーカーは錠剤の完全性と錠剤のプレス効率を大幅に向上させることができます。自動潤滑や迅速なツーリング交換などの高度なソリューションを採用することで、特定の打錠不良を解決するだけでなく、錠剤製造全体のパフォーマンスを向上させることができます。.