- 家

- ブリスターカード包装機

ブリスターカード包装機

Blister card packing machine, often called cardboard packaging machine or blister card machines, automate the process of securely sealing products to pre-printed paperboard cards, typically combined with clear alu pvc blister, alu alu blister, or formed plastic trays. The main function is to protect the blister plate from being damaged. Key applications span diverse industries: pharmaceuticals (tablets, capsules), consumer goods (toys, electronics accessories, batteries), hardware & tools (fasteners, small hand tools), health & beauty (razors, cosmetics, oral care) and automotive parts. These machines efficiently handle product loading, card folding, blister sealing (heat or ultrasonic), and final closure. They are essential for creating tamper-evident, shelf-appealing packaging that enhances brand presence, provides product information, and protects items during shipping and handling. Ideal for medium to high-volume production of durable and display-oriented packages.

応用:

Paper card packing machine can pack tablet blisters, capsule blisters and other items.

動作原理

Paperboard Packaging Machine uses an automated process to place the blister sheet containing the tablets between two cardboards and then seals them, mainly to protect the blister sheet from being damaged.

Features Advantage

Ruidapacking は、効率的で実用的な機能を備えながら、GMP 基準を満たす優れた品質の機械を製造することに尽力しています。

Full Servo Control

The stroke can be accurate to 0.1mm, which is convenient for the alignment of paper cards and aluminum-plastic panels. The adjustment of the pulling distance of the product can be completed with one click on the touch screen.

Stronger Pressure Resistance

The heat sealing station mold is treated with Teflon, with better surface smoothness and pressure exceeding 100 kN.

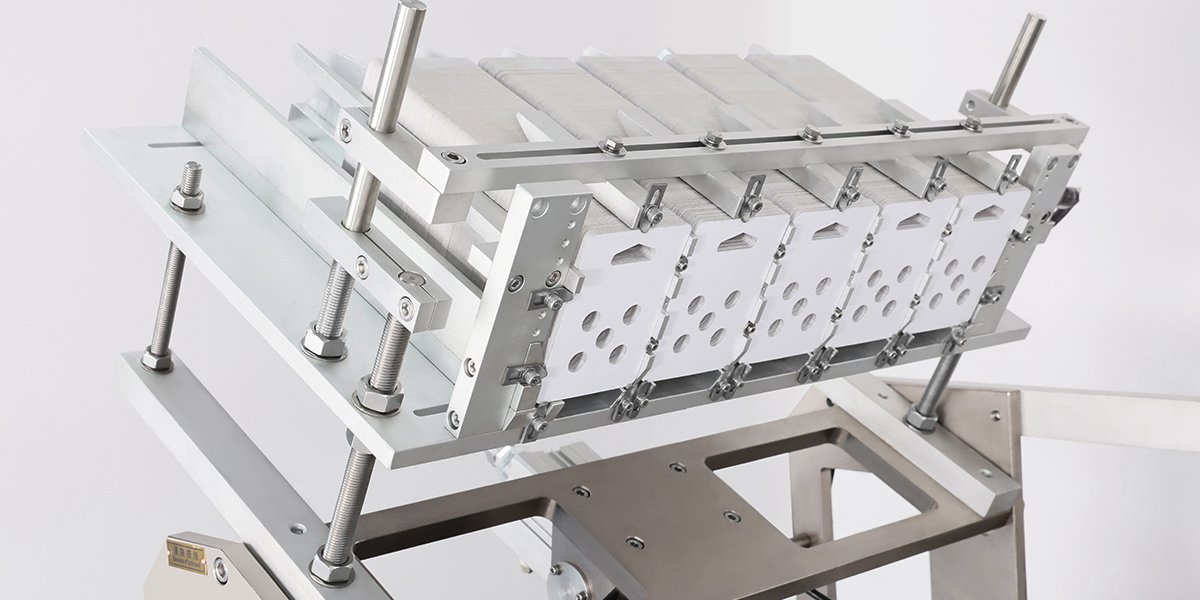

Hard Anodized Molds

The 28-piece mold is made of high-grade aluminum alloy, the draw-out slot design allows mold changes within 15 minutes.

技術的パラメータ

袋の大きさに応じて最適な機械をお選びください。

| Machine Mold | RD-BCP-350Pro | RD-BCP-500Pro | RD-BCP-650Pro |

| 生産能力 | 3,600 Plates/h | 5,400 Plates/h | 6,400 Plates/h |

| Max. Forming Area | 330*210*65mm | 470*220*65mm | 630*220*65mm |

| Paper Card Size | 350*220*0.5mm | 500*300*.05mm | 650*300*0.5mm |

| 総電力 | 11.8 kW | 12.8 kW | 15.8 kW |

サポート製品

NJP-3800D 自動カプセル充填機

NJP-3800D automatic capsule filling machine works by automatically feeding empty capsules, filling them with powder, closing, and output for packaging. ...

Tablet Compression Machine

Tablet compression machine is essential equipment for producing solid tablets by compacting powdered or granular materials.

フォーチュン500社の高品質サプライヤー

Customers Say We're Good

Get praise from SINOPHARMA, GSK, USPharma, Atlantic Grupa, Robinson Pharma…

6S Management

We check every process to ensure machines meet CE, cGMP, ROHS, FDA…

Mould Can Be Customized

Available in different sizes and dimensions of capsules and tablets to suit your needs

Collaborative Projects

You only need to provide the blisters size, and our engineers will take care of the rest.

On-site Debugging Worldwide

Global customer service center in the United States is on standby. You should responsible for engineers’ round-trip air tickets, accommodation and meals + $350/hour

よくある質問

Finding a truly reliable pharmaceutical blister card packaging machine can be a major headache for manufacturers. Common frustrations like poor sealing, product misalignment, and electrical safety concerns lead to wasted materials, rejected batches, operational downtime, and compliance risks. At Ruidapacking, we engineer our blister card machines to eliminate these exact problems, ensuring consistent quality, maximum efficiency, and uncompromised safety. Discover how our precision design solves the industry’s top three paper card packaging challenges.

1. Weak Sealing & High Reject Rates

The Industry Pain Point: Many blister card machines struggle with inconsistent or weak heat sealing. This results in blister packs detaching from the paperboard, compromised product integrity, and unacceptably high reject rates – directly hitting your bottom line through wasted materials and lost production time.

The Ruidapacking Solution: Our machines feature a heavy-duty heat sealing station engineered for perfection:

Massive, Controlled Pressure: We apply over 100 kN (10+ tons) of precisely calibrated pressure across the sealing area.

Premium Teflon-Coated Tooling: Sealing surfaces feature advanced Teflon (PTFE) coating, ensuring exceptional smoothness, consistent heat distribution, and preventing material sticking.

Result: Bonds are exceptionally strong and uniform every time. Dramatically reduced reject rates protect your profitability and ensure batch consistency.

2. Misaligned Cards & Poor Aesthetics

The Industry Pain Point: Achieving perfect alignment between the top and bottom paperboards is critical. Misaligned cards look unprofessional, can hinder functionality (e.g., hang holes blocked), and lead to consumer complaints or retailer rejections. Manual adjustments are time-consuming and often ineffective.

The Ruidapacking Solution: Precision alignment is built into our core design:

Dowel Pin Positioning System: We utilize a robust dowel pin location system within the tooling.

Guaranteed Registration: This system securely fixes each paperboard in its exact correct position on the mold before the heat sealing station begins.

Result: Perfect, consistent overlap of top and bottom cards every single cycle. Your finished packs look professional, function flawlessly, and meet the highest aesthetic standards.

3. Electrical Safety Hazards

The Industry Pain Point: Concerns about electrical safety, including potential leakage currents or unreliable components, are serious. These hazards endanger operators, violate strict cGMP and workplace safety regulations (like CE, UL), and create significant liability risks. Downtime for electrical repairs is costly.

The Ruidapacking Solution: Safety and reliability are non-negotiable:

World-Class Electrical Components: We exclusively integrate premium, globally recognized electrical brands (e.g., Siemens, Schneider Electric) known for their reliability and stringent safety certifications.

Robust Wiring & Grounding: Our machines are built with high-grade wiring harnesses and meticulous grounding practices exceeding international safety standards.

Result: Operators work with confidence. You achieve full compliance with cGMP and essential safety directives (CE marked), eliminate electrical hazard risks, and benefit from drastically reduced electrical failure downtime.

結論

Stop battling unreliable blister card machines that compromise your quality, efficiency, and safety. Ruidapacking’s pharmaceutical paper card packaging machines are engineered from the ground up to solve the most persistent problems plaguing the industry. Our commitment to robust construction (100kN+ sealing), precision alignment (dowel pin system), and absolute electrical safety (premium components) delivers:

Higher Profitability: Slash reject rates and minimize costly downtime.

Flawless Quality: Guarantee perfectly aligned, professionally sealed packs.

Uncompromised Safety & Compliance: Meet cGMP and stringent electrical safety standards with confidence.

既製パウチ包装ラインにおいて、補助機器としてマルチヘッド計量機と錠剤・カプセル・グミ計数機のどちらを選択するかは、取り扱う材料の特性によって大きく左右されます。これら2つの技術はそれぞれ異なる利点を持ち、特定の用途に適しています。不適切な機械を選択すると、効率の低下、精度不足、材料の無駄の増加、さらには運転不能につながる可能性があります。

各デバイスの選択基準、長所、制限については、主要な材料特性に基づいて以下で詳細に分析されています。

1. 材料特性

物理的な形態

顆粒、フレーク、スティック、チャンク(規則的/不規則な固体):マルチヘッド計量機と計数充填機の両方が可能なオプションです。最終的な選択は他の特性によって決まります。

微粒子: 通常は計数機に適しています。

粉末、ペースト、液体、粘性材料:多頭式計量充填機や自動計数機は適していません。これらの充填には、容積式充填機(オーガー充填機、ピストン充填機、液体充填機)または正味重量計が必要です。

個々の重量/サイズ

大きくて比較的均一な個々の重量: (大きなビスケット、チョコレートバー、丸ごとの果物、おもちゃの部品) マルチヘッドの組み合わせ計量機は、一般的に、効率性とコスト効率の点で利点があります。

非常に小さい、または重量が大きく変動する個体:(小さな錠剤、種子、グミベア、小型金物)自動電子計数機は、精度と無駄の最小化に優れています。多頭式計量機は、非常に軽量な物品の精度管理に苦労するだけでなく、小さな物品は稼働中に計量バケット内で「飛び散り」(エアレーション)によって損失する傾向があります。

2. マルチヘッド計量機

材料はメインの振動フィーダーから複数(通常8~24個)の独立した計量バケット(計量ホッパー)に分配されます。コンピュータシステムは各バケットの重量を継続的に読み取り、組み合わせ計量アルゴリズムを用いて、合計重量が目標重量に最も近いバケットのグループを迅速に特定します。選択されたバケットは同時に下部の収集ファネルに排出され、材料は包装パウチに送られます。

利点

高速: 組み合わせ計量原理により、非常に高い計量速度 (通常は 100 ~ 200 袋/分、高速モデルでは 300 袋/分を超える) が実現されるため、生産量を最大化するための好ましい選択肢となります。

高精度:個々の重量が中程度の流動性材料の場合、マルチヘッド計量機は非常に高い計量精度(材料と目標重量に応じて±0.1gから±1g以上)を実現します。組み合わせアルゴリズムにより、個々の供給量のばらつきを効果的に補正します。

幅広い重量範囲: 対象重量とバケットサイズを調整することで、数グラムから数キログラムまでの梱包仕様に対応でき、優れた適応性を発揮します。

自由流動性材料に最適: 顆粒、フレーク、塊、その他の自由流動性材料をスムーズかつ効率的に処理します。

清掃とメンテナンスが比較的簡単: 比較的標準化された構造を特徴としており、材料に接触する部品 (振動フィーダー、バケット) は通常、取り外して清掃できます。

デメリット

流れにくい材料の問題: 固まりやすく、油っぽく、または湿気を帯びやすい材料は、振動フィーダー、バッファホッパー、または計量バケットに詰まりやすく、供給が不均一になったり、精度が低下したり、機械が停止したりすることがあります。

小型/超軽量材料の課題:極小または軽量の材料(小さな種子、小さな錠剤など)は、計量バケット内での気流による拡散(「飛散」)の影響を受けやすく、材料の損失につながります。また、目標重量が非常に小さい場合、精度の利点も薄れてしまいます。

壊れやすい品物への潜在的損傷: 振動フィーダーとバケット排出時の回転動作により衝撃と摩擦が発生し、非常に壊れやすい製品 (ポテトチップス) が損傷する可能性があります。

不規則な材料や絡まりやすい材料の処理が困難: 長いもの、平らなもの、または紐状のものは、振動フィーダーのトラックやバケットの入口で絡まったり詰まったりすることがあります。

数量ではなく重量を出力します:正確な個数ではなく、目標重量を出力します。正確な数量(個数で販売される商品など)が必要なアプリケーションには適していません。

3. 電気 計数機

計数ボトリングマシンは、物理的な分離または画像認識技術を用いて個々のアイテムを分離し、計数します。一般的なタイプには以下のものがあります。

計数および充填機: アイテムは振動するトラック上に並べられ、光電センサーによって計数されます。

CCDカメラ検査計数機:落下物を高速カメラで撮影し、画像処理ソフトで個数を識別・計数します。

利点

正確な個数カウントを実現: 正確な個数カウントを必要とするアプリケーション (医薬品、グミベア、キャンディー、電子部品) 向けの唯一のソリューションです。

流動性の低い材料の優れた処理: 湿気、油分、粘着性のある材料の処理において、目詰まりのリスクが低減され、マルチヘッド計量機よりも優れた性能を発揮します。

小さなペレットに最適: 小さな錠剤、種子、キャンディーを無駄なく高精度に計数するのに最適です。

不規則な形状を効果的に処理: 高度なビジョン カウンターは、多様で複雑な形状のアイテムを正確に識別してカウントできます。

材料損失の低減: カウントにより、通常、計量バケットの反転が回避され、「飛び散り」や製品残留物による損失が最小限に抑えられます。

低騒音: マルチヘッド計量機に比べて振動部品が少ないため、通常は騒音レベルが低くなります。

デメリット

速度が遅い:絶対速度は一般的にマルチヘッド計量機よりも遅くなります(特に小型商品の場合)。高速ビジョンカウンターは100~150個まで計量できますが、これは高速計量機に比べて包装速度が遅くなることを意味します(100個入りパックの場合、毎分60~90袋)。

重量精度は個々の重量の均一性に依存します:計数精度は100%ですが、パッケージ重量の精度は個々の商品重量の均一性に完全に依存します。重量のばらつきが大きい場合(不規則なサイズのドライフルーツやナッツなど)、パッケージ重量に大きな変動が生じます。

アイテムの固まりに対する感度:2つ以上のアイテムがくっついて1つとしてカウントされると、カウント不足が発生します。(ソリューション例:当社の専用キャンディカウンターは、4つの主要機能により固まりを防止します。)

スパイク付きホッパー撹拌機: グミが垂直に積み重なるのを防ぎます。

固まり防止分配ローラー: 固着を防ぎ、バッチの均一な分散を保証します。

テフロンディンプルパネル: グミを完全に分離し、スムーズで素早いスライドを実現します。

拡大されたPTFE排出ポート:目詰まりを軽減し、速度を58%向上します。

複雑な機器の選択: カウンターの種類によって材質の適合性が大きく異なるため、最適な選択には専門知識とテストが必要です。

ビジョン カウンターの高コスト: 高性能ビジョン カウント システムの初期投資は高額になる場合があり、マルチヘッド計量機のコストを超えることもよくあります。

大型/重量のあるアイテムの計測能力が限られている: 非常に大きな塊 (チョコレートバー全体、大型のおもちゃ) を数えることは、多くの場合、構造的に非現実的で、マルチヘッド計量機を使用するよりも時間がかかり、コスト効率も悪くなります。

4. まとめと機器選定ガイド

| 特徴 | マルチヘッド計量機の推奨 | 自動計数機のおすすめ |

| コア要件 | 目標重量を優先し、最高速度と効率を追求 | 正確な個数カウントが必須。または材料特性により計量が不適切となる。 |

| 材料の流動性 | 良好(ドライ、流動性あり) | 悪い/普通(油っぽい、しっとりしている、べたつく、ブリッジしやすい) |

| 物質的形態 | 主に顆粒、フレーク、チャンク | 主に微粒子、マイクロペレット、不規則な形状、平らな細長い物体 |

| 個体重量 | 中〜大、または小さいが均一な粒子 | 非常に小さい、または重量のばらつきが大きく個数カウントが必要なアイテム |

| 包装精度 | 高い重量精度(±0.1g~±1g) | 100%のカウント精度(重量精度は個々のピースの均一性に依存します) |

| スピード | 非常に高い(100~300袋/分以上) | 中高(アイテムのサイズと計数技術によって異なります。通常は計量機よりも低いです) |

| アプリケーション | スナック菓子(ポテトチップス、ナッツ、キャンディー)、冷凍食品、ペットフード、コーヒー豆、金物、化学顆粒 | 医薬品(錠剤・カプセル)、サプリメント、種子、グミ、電子部品、数量により販売される高額商品 |

5. 製品選択をサポートするためのベストプラクティスの推奨事項

厳格な材料試験を実施:実際の材料サンプルをruidapackingにご提出いただき、試験を実施します。お客様の製品における設備の処理能力、精度、速度、材料損失を実際にご確認ください。

将来の生産ニーズを計画する: 将来的に異なる特性を持つ材料を梱包する可能性がある場合は、多様な製品に対応できる互換性や柔軟性を備えた設備を優先します。

シームレスな生産ライン統合の確保: 選択した投与装置が上流の供給システム (エレベーター、保管容器) と下流の包装機械の両方とスムーズに統合されることを保証します。

パフォーマンスの一致: ボトルネックを防ぐために、速度と機械的/物理的なインターフェースの互換性を確認します。

サプライヤーのサポートとサービスを優先する: 強力な技術的専門知識と、迅速かつ高品質なアフターサービスとサポートの実績を持つサプライヤーを選択します。

材料の主要な特性を慎重に評価し、マルチヘッド計量機と自動ボトル計数機の核となる長所と限界を徹底的に理解することで、既製のパウチ梱包ラインに最も適した、効率的でコスト効率の高い投与ソリューションを自信を持って選択できます。