- घर

- प्रीमेड पाउच पैकिंग मशीन

डोयपैक पैकिंग मशीन

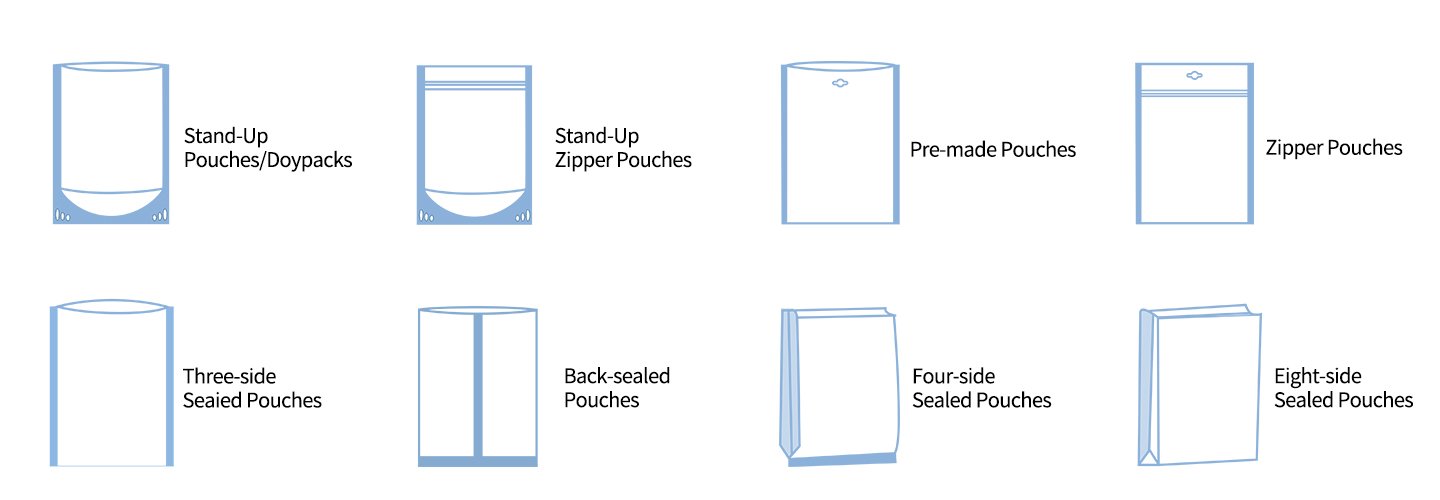

प्रीमेड पाउच पैकिंग मशीन स्टैंड-अप पाउच, फ्लैट पाउच और स्पाउटेड पाउच की हाई-स्पीड फिलिंग और सीलिंग को स्वचालित करती है। वे विभिन्न उद्योगों में ठोस, तरल और अर्ध-ठोस उत्पादों को कुशलतापूर्वक पैक करने के लिए आवश्यक हैं। प्रमुख अनुप्रयोगों में फार्मास्यूटिकल्स (टैबलेट, कैप्सूल, पाउडर), खाद्य और पेय (गमी बियर, कैंडी, स्नैक्स, कॉफी, सॉस), व्यक्तिगत देखभाल और सौंदर्य प्रसाधन (लोशन, शैंपू, क्रीम), पालतू भोजन, रसायन शामिल हैं। ये मशीनें प्रीफॉर्मेड, प्रिंटेड पाउच को संभालने में उत्कृष्ट हैं, सटीक खुराक, उत्पाद अखंडता के लिए मजबूत सीलिंग और स्वच्छ संचालन प्रदान करती हैं। मध्यम से उच्च उत्पादन मात्रा के लिए आदर्श, प्रीमेड पाउच बैगर्स संचालन को सुव्यवस्थित करते हैं, उत्पाद प्रस्तुति को बढ़ाते हैं, उत्पाद की ताजगी और सुरक्षा सुनिश्चित करते हैं, और मैन्युअल श्रम लागत को काफी कम करते हैं।

आवेदन पत्र:

प्रीमेडे स्टैंड अप जिपर पाउच पैकेजिंग मशीन विभिन्न पाउच में कैप्सूल, गमी भालू, कैंडी, कॉफी पैक कर सकती है।

प्रत्येक कार्यस्थान का कार्यप्रवाह

पाउच पैकिंग मशीन पाउडर, तरल पदार्थ और मध्यम आकार के बैग को बड़े बैग जैसे स्टैंड-अप पाउच और ज़िपर बैग में पैक करने के लिए एक पेशेवर प्री-मेड पाउच पैकिंग मशीन है। मशीन बैग पिकिंग, कोडिंग, पाउच खोलना, ज़िपर खोलना, सामग्री भरना, खुराक, हवा निकालना (या ताज़गी के लिए नाइट्रोजन फ्लशिंग), पाउच की व्यवस्था, जाल लगाना और तैयार उत्पाद आउटपुट सहित पूरी तरह से स्वचालित कार्य प्रदान करती है।

मशीन की विशेषताएं

रुइडापैकिंग जीएमपी मानकों को पूरा करने के लिए बेहतर गुणवत्ता वाली मशीनों का निर्माण करने के लिए प्रतिबद्ध है, साथ ही कुशल और उपयोगिता सुविधाओं के साथ।

व्यापक प्रयोज्यता

विभिन्न सामग्रियों को पूर्व-निर्मित थैलों में पैक करने के लिए उपयुक्त, जिसमें कैंडीज, नट्स, प्रिजर्व, पाउडर, कणिकाएं, पाउच और तरल पल्प शामिल हैं।

पूरी तरह से संलग्न डिजाइन

316L स्टेनलेस स्टील के साथ सामग्री के संपर्क में आने वाले भागों के लिए उपयोग किया जाता है, जो cGMP आवश्यकताओं को पूरा करता है। उच्च जलरोधी रेटिंग पानी से आसान सफाई और सुविधाजनक रखरखाव की अनुमति देती है।

एक-बटन समायोजन

बैग की चौड़ाई का समायोजन 8-कार्य-स्टेशन समन्वयन के साथ मोटर द्वारा स्वचालित रूप से पूरा हो जाता है, जिससे 2 मिनट में बैग को बदला जा सकता है।

तकनीकी मापदंड

पाउच के आकार के अनुसार सर्वोत्तम मशीन चुनें।

| नमूना | आरडी-जीडी-200प्रो | आरडी-जीडी-260प्रो | आरडी-जीडी-300प्रो | आरडी-जीडी-360प्रो |

| उत्पादन | 60 पाउच/मिनट | 50 पाउच/मिनट | 50 पाउच/मिनट | 50 पाउच/मिनट |

| पाउच का आकार | लंबाई: 90-360मिमी चौड़ाई: 100-220मिमी | लंबाई: 150-360मिमी चौड़ाई: 150-270मिमी | लंबाई: 190-460मिमी चौड़ाई: 200-310मिमी | लंबाई: 260-510मिमी चौड़ाई: 250-360मिमी |

| शक्ति | 3.5 किलोवाट | 4.5 किलोवाट | 4.5 किलोवाट | 4.5 किलोवाट |

सहायक उत्पाद

स्वचालित बोतलबंद कैंडी गिनती मशीन

Automatic Bottling Candy Counting Machine with its efficient and accurate counting capabilities are widely used in pharma, food, Health care ...

Automatic Pharmaceutical Capsule Machine

Automatic Pharmaceutical Capsule Machine: GMP-compliant, 90,000 capsules/h, ±1% dosing accuracy, supports 000#-5# capsules. Ideal for pharma & nutraceuticals.

स्वचालित टैबलेट प्रेस मशीन

Automatic tablet press machine involves compressing powder or granulated into uniform quality tablets through a series of precisely controlled ...

फॉर्च्यून 500 गुणवत्ता आपूर्तिकर्ता

Customers Say We're Good

Get praise from SINOPHARMA, GSK, USPharma, Atlantic Grupa, Robinson Pharma…

6एस प्रबंधन

We check every process to ensure machines meet CE, cGMP, ROHS, FDA…

Mould Can Be Customized

Available in different sizes and dimensions of capsules and tablets to suit your needs

Collaborative Projects

You only need to provide the blisters size, and our engineers will take care of the rest.

दुनिया भर में ऑन-साइट डिबगिंग

वैश्विक ग्राहक सेवा केंद्र in the United States is on standby. You should responsible for engineers’ round-trip air tickets, accommodation and meals + $350/hour

अक्सर पूछे जाने वाले प्रश्नों

निःशुल्क कस्टम लेआउट डिज़ाइन: अपनी फर्श योजना को अनुकूलित करें, बिना किसी लागत के विशेषज्ञ मशीन प्लेसमेंट योजना प्राप्त करें।

व्यापक तकनीकी दस्तावेज़ीकरण और समस्या निवारण मार्गदर्शिकाएँमैनुअल और सामान्य समस्या समाधान तक त्वरित पहुंच के साथ डाउनटाइम को न्यूनतम करें।

वास्तविक समय रिमोट वीडियो समर्थनजटिल समस्याओं के त्वरित समाधान के लिए वरिष्ठ इंजीनियरों से सीधे जुड़ें।

वैश्विक शिपिंग सरलीकृत: दुनिया भर में आपके दरवाजे तक परेशानी मुक्त डीडीपी/डीडीयू डिलीवरी।

स्थानीय स्थापना और प्रशिक्षण: हमारे प्रमाणित तकनीशियनों द्वारा ऑन-साइट सेटअप, कमीशनिंग और ऑपरेटर प्रशिक्षण। मन की सच्ची शांति का आनंद लें।

वार्षिक निष्पादन समीक्षा: यह सुनिश्चित करने के लिए कि आपका उपकरण वर्ष दर वर्ष उच्चतम दक्षता से संचालित हो, सक्रिय जांच करें।

प्री-मेड पाउच पैकेजिंग लाइनों के भीतर, सहायक उपकरण के रूप में मल्टी-हेड वेइगर या टैबलेट कैप्सूल गमी काउंटिंग मशीन का चयन करने का मुख्य निर्णय संभाली जा रही सामग्री की विशेषताओं पर निर्भर करता है। ये दो तकनीकें अलग-अलग लाभ प्रदान करती हैं और विशिष्ट अनुप्रयोगों के लिए उपयुक्त हैं। गलत मशीन का चयन करने से समझौता दक्षता, अपर्याप्त सटीकता, उच्च सामग्री अपशिष्ट या यहां तक कि परिचालन विफलता भी हो सकती है।

प्रमुख सामग्री विशेषताओं के आधार पर प्रत्येक उपकरण के चयन मानदंड, शक्तियों और सीमाओं का नीचे विस्तार से विश्लेषण किया गया है:

1. सामग्री के गुण

भौतिक स्वरूप

दाने, गुच्छे, छड़ें, टुकड़े (नियमित/अनियमित ठोस): मल्टीहेड वेइगर और काउंटिंग फिलिंग मशीन दोनों ही संभावित विकल्प हैं; अंतिम चयन अन्य गुणों पर निर्भर करता है।

सूक्ष्म कण: आमतौर पर गिनती मशीन के लिए बेहतर अनुकूल।

पाउडर, पेस्ट, तरल पदार्थ, चिपचिपे पदार्थ: न तो मल्टी-हेड वेट फिलर और न ही स्वचालित गिनती मशीनें उपयुक्त हैं। इनके लिए वॉल्यूमेट्रिक फिलिंग उपकरण (ऑगर फिलर्स, पिस्टन फिलर्स, लिक्विड फिलर्स) या नेट वेट स्केल की आवश्यकता होती है।

व्यक्तिगत वजन/आकार

बड़ा एवं अपेक्षाकृत एकसमान व्यक्तिगत वजन: (बड़े बिस्कुट, चॉकलेट बार, पूरे फल, खिलौने के हिस्से) बहु-सिर संयोजन तौलने वाले उपकरण आमतौर पर दक्षता और लागत प्रभावशीलता में लाभ प्रदान करते हैं।

बहुत छोटा या अत्यधिक परिवर्तनशील व्यक्तिगत वजन: (छोटी गोलियाँ, बीज, गमी बियर, छोटा हार्डवेयर) स्वचालित इलेक्ट्रॉनिक गिनती मशीनें सटीकता और न्यूनतम अपशिष्ट में उत्कृष्ट हैं। मल्टी-हेड वेअर बहुत हल्के आइटम के लिए सटीकता नियंत्रण के साथ संघर्ष करते हैं, और छोटे आइटम ऑपरेशन के दौरान वजन बाल्टी के भीतर "फ्लाई-अवे" (वायुमंडल) के माध्यम से नुकसान के लिए प्रवण होते हैं।

2. मल्टी-हेड वेइगर्स

सामग्री को मुख्य कंपन फीडर से कई (आमतौर पर 8-24) स्वतंत्र वजन बाल्टियों (वजन हॉपर) में वितरित किया जाता है। एक कंप्यूटर सिस्टम लगातार प्रत्येक बाल्टी में वजन पढ़ता है और एक संयोजन वजन एल्गोरिथ्म का उपयोग करके तेजी से उन बाल्टियों के समूह की पहचान करता है जिनका संयुक्त वजन लक्ष्य वजन के सबसे करीब है। चयनित बाल्टियाँ एक साथ नीचे एक संग्रह फ़नल में डिस्चार्ज होती हैं, जो सामग्री को पैकेजिंग पाउच में निर्देशित करती हैं।

लाभ

उच्च गति: संयोजन तौल सिद्धांत असाधारण रूप से उच्च तौल गति (आमतौर पर 100-200 पाउच/मिनट, उच्च गति मॉडल 300 पाउच/मिनट से अधिक) को सक्षम बनाता है, जिससे यह उत्पादन आउटपुट को अधिकतम करने के लिए पसंदीदा विकल्प बन जाता है।

उच्च सटीकता: मध्यम व्यक्तिगत भार वाली मुक्त-प्रवाह सामग्री के लिए, मल्टी-हेड वेयर्स बहुत उच्च वजन सटीकता (± 0.1g से ± 1g या बेहतर, सामग्री और लक्ष्य वजन के आधार पर) प्राप्त करते हैं। संयोजन एल्गोरिदम व्यक्तिगत फ़ीड विविधताओं के लिए प्रभावी रूप से क्षतिपूर्ति करता है।

विस्तृत भार सीमा: लक्ष्य भार और बाल्टी के आकार को समायोजित करके कुछ ग्राम से लेकर कई किलोग्राम तक की पैकेजिंग विशिष्टताओं को संभालने में सक्षम, मजबूत अनुकूलनशीलता प्रदान करता है।

मुक्त-प्रवाह सामग्री के लिए आदर्श: कणिकाओं, गुच्छों, टुकड़ों और अन्य मुक्त-प्रवाह सामग्री को सुचारू रूप से और कुशलतापूर्वक संसाधित करता है।

अपेक्षाकृत आसान सफाई और रखरखाव: इसमें अपेक्षाकृत मानकीकृत संरचना होती है; सामग्री से संपर्क करने वाले भाग (कंपन फीडर, बाल्टियाँ) आमतौर पर सफाई के लिए अलग किए जा सकते हैं।

नुकसान

खराब प्रवाह वाली सामग्रियों से संघर्ष: चिपकने, गांठ बनने, तैलीय या नम होने की संभावना वाली सामग्रियां आसानी से कंपन फीडर, बफर हॉपर या वजन करने वाली बाल्टियों में फंस सकती हैं, जिससे असमान फीडिंग, कम सटीकता या यहां तक कि मशीन बंद हो सकती है।

छोटे/बहुत हल्के पदार्थों के साथ चुनौतियाँ: बहुत छोटे या हल्के पदार्थ (छोटे बीज, छोटी गोलियाँ) वज़न करने वाली बाल्टियों के भीतर वायु प्रवाह फैलाव (“उड़ जाना”) के प्रति संवेदनशील होते हैं, जिससे सामग्री का नुकसान होता है। बहुत छोटे लक्ष्य भार के लिए सटीकता लाभ भी कम हो जाता है।

नाजुक वस्तुओं को संभावित क्षति: कंपन फीडर और बकेट डिस्चार्ज में टम्बलिंग क्रिया के कारण प्रभाव और घर्षण हो सकता है, जिससे बहुत नाजुक उत्पादों (आलू के चिप्स) को संभावित रूप से क्षति पहुंच सकती है।

अनियमित/उलझी हुई सामग्री के साथ कठिनाई: लंबी, सपाट या रेशेदार वस्तुएं कंपन फीडर ट्रैक या बाल्टी इनलेट में उलझ सकती हैं या जाम हो सकती हैं।

वजन बताता है, गिनती नहीं: लक्ष्य वजन बताता है, टुकड़ों की सटीक गिनती नहीं। सटीक मात्रा (इकाई गिनती के हिसाब से बेची जाने वाली वस्तुएँ) की आवश्यकता वाले अनुप्रयोगों के लिए अनुपयुक्त।

3. इलेक्ट्रिक गिनती मशीनें

काउंट बॉटलिंग मशीनें भौतिक पृथक्करण या दृष्टि पहचान तकनीक का उपयोग करके अलग-अलग वस्तुओं को अलग करती हैं और उनकी गिनती करती हैं। सामान्य प्रकारों में शामिल हैं:

गिनती और भरने की मशीन: वस्तुओं को कंपन करने वाली पटरियों पर पंक्तिबद्ध किया जाता है और फोटोइलेक्ट्रिक सेंसर के माध्यम से उनकी गिनती की जाती है।

सीसीडी कैमरा निरीक्षण गिनती मशीन: उच्च गति वाले कैमरे गिरती हुई वस्तुओं की छवियों को कैप्चर करते हैं, और छवि प्रसंस्करण सॉफ्टवेयर व्यक्तिगत इकाइयों की पहचान और गणना करता है।

लाभ

सटीक टुकड़ा गणना प्रदान करता है: सटीक गणना की आवश्यकता वाले अनुप्रयोगों के लिए एकमात्र समाधान (फार्मास्यूटिकल्स, गमी बियर, कैंडी, इलेक्ट्रॉनिक घटक)।

खराब प्रवाह वाली सामग्रियों का बेहतर संचालन: आमतौर पर नम, तैलीय या चिपचिपी सामग्रियों के प्रसंस्करण में बहु-सिर वाले तौलने वालों से बेहतर प्रदर्शन करता है, तथा रुकावट का जोखिम भी कम होता है।

छोटे छर्रों के साथ उत्कृष्टता: छोटे गोलियों, बीजों और कैंडीज की उच्च परिशुद्धता, कम अपशिष्ट गिनती के लिए आदर्श।

अनियमित आकृतियों को प्रभावी ढंग से संभालना: उन्नत दृष्टि काउंटर विविध और चुनौतीपूर्ण ज्यामितियों वाली वस्तुओं की सटीक पहचान और गणना कर सकते हैं।

कम सामग्री हानि: गिनती करने से आमतौर पर वजन बकेट उलटने से बचा जाता है, जिससे "फ्लाई-अवे" या उत्पाद अवशेष से होने वाली हानि को कम किया जा सकता है।

कम शोर: बहु-सिर वाले वजन करने वाले उपकरणों की तुलना में कम कंपन घटकों के कारण आमतौर पर शोर का स्तर कम होता है।

नुकसान

धीमी गति: पूर्ण गति आम तौर पर मल्टी-हेड वेयर्स (विशेष रूप से छोटे आइटम के लिए) की तुलना में कम होती है। हाई-स्पीड विज़न काउंटर 100-150 पीस तक पहुँच सकते हैं, लेकिन इसका मतलब है कि हाई-स्पीड वेयर्स की तुलना में पैकेजिंग की गति कम होगी (100 पीस पैक के लिए 60-90 पाउच/मिनट)।

वजन की सटीकता इकाई की एकरूपता पर निर्भर करती है: गिनती की सटीकता 100% है, लेकिन पैकेज वजन की सटीकता पूरी तरह से सुसंगत व्यक्तिगत आइटम वजन पर निर्भर करती है। महत्वपूर्ण वजन भिन्नता (अनियमित आकार के सूखे फल, मेवे) बड़े पैकेज वजन में उतार-चढ़ाव का कारण बनते हैं।

आइटम क्लंपिंग के प्रति संवेदनशीलता: यदि दो या अधिक आइटम एक साथ चिपक जाते हैं और उन्हें एक के रूप में गिना जाता है, तो कम गिनती होती है। (समाधान उदाहरण: हमारा विशेष कैंडी काउंटर 4 प्रमुख विशेषताओं के माध्यम से क्लंपिंग से निपटता है:)

स्पाइक्ड हॉपर एजिटेटर: गमियों को लंबवत रूप से ढेर होने से रोकता है।

एंटी-क्लंपिंग डिस्ट्रीब्यूशन रोलर: आसंजन को रोककर समान बैच फैलाव सुनिश्चित करता है।

टेफ्लॉन डिम्पल पैनल: पूरी तरह से अलग-अलग गमियां और चिकनी, तेज स्लाइडिंग को सक्षम करते हैं।

बढ़ा हुआ PTFE डिस्चार्ज पोर्ट: रुकावट को कम करता है, गति को 58% तक बढ़ाता है।

जटिल उपकरण चयन: विभिन्न काउंटर प्रकार की सामग्री उपयुक्तता में काफी भिन्नता होती है, जिसके लिए इष्टतम चयन के लिए विशेषज्ञ ज्ञान और परीक्षण की आवश्यकता होती है।

विज़न काउंटरों की उच्च लागत: उच्च प्रदर्शन विज़न काउंटिंग प्रणालियों के लिए प्रारंभिक निवेश काफी अधिक हो सकता है, जो अक्सर मल्टी-हेड वेइअर लागत से अधिक हो सकता है।

बड़े/भारी वस्तुओं के लिए सीमित क्षमता: बहुत बड़े टुकड़ों (पूरे चॉकलेट बार, बड़े खिलौने) को गिनना बहु-सिर वाले वजन मापने वाले उपकरणों की तुलना में अक्सर संरचनात्मक रूप से अव्यावहारिक, धीमा और कम लागत प्रभावी होता है।

4. सारांश और उपकरण चयन गाइड

| विशेषता | मल्टी-हेड वेइगर की अनुशंसा करें | ऑटो काउंटिंग मशीन की अनुशंसा करें |

| मुख्य आवश्यकता | लक्ष्य वजन प्राथमिकता है; अधिकतम गति और दक्षता का प्रयास करें | टुकड़ों की सटीक गणना आवश्यक है; अन्यथा सामग्री के गुण वजन को अनुपयुक्त बना देते हैं |

| सामग्री प्रवाहशीलता | अच्छा(सूखा, मुक्त प्रवाह वाला) | खराब/औसत (तैलीय, नम, चिपचिपा, ब्रिजिंग प्रवण) |

| सामग्री का स्वरूप | मुख्यतः दाने, गुच्छे, टुकड़े | मुख्य रूप से सूक्ष्म कण, सूक्ष्म छर्रे, अनियमित आकार, सपाट, लम्बी वस्तुएं |

| व्यक्तिगत वजन | मध्यम से बड़े, या छोटे लेकिन एकसमान कण | बहुत छोटे, या उच्च वजन भिन्नता वाले आइटम जिन्हें टुकड़ों की गिनती की आवश्यकता होती है |

| पैकेजिंग सटीकता | उच्च वजन सटीकता(±0.1g – ± 1g) | 100% गणना सटीकता (वजन सटीकता व्यक्तिगत टुकड़े की एकरूपता पर निर्भर करती है |

| रफ़्तार | बहुत अधिक (100-300+ पाउच/मिनट) | मध्यम-उच्च (आइटम आकार और गिनती तकनीक पर निर्भर करता है; आम तौर पर वजन करने वालों की तुलना में कम) |

| अनुप्रयोग | स्नैक्स (आलू के चिप्स/नट्स/कैंडी), जमे हुए भोजन, पालतू जानवरों का भोजन, कॉफी बीन्स, हार्डवेयर, रासायनिक कणिकाएँ | फार्मास्यूटिकल्स (टैबलेट/कैप्सूल), पूरक, बीज, गमी कैंडी, इलेक्ट्रॉनिक घटक, गिनती के आधार पर बेची जाने वाली उच्च मूल्य वाली वस्तुएं |

5. सहायक उत्पाद चयन के लिए सर्वोत्तम अभ्यास अनुशंसाएँ

कठोर सामग्री परीक्षण करें: परीक्षण के लिए ruidapacking को वास्तविक सामग्री के नमूने जमा करें। अपने विशिष्ट उत्पाद के साथ उपकरण की प्रसंस्करण क्षमता, सटीकता, गति और सामग्री हानि को प्रत्यक्ष रूप से देखें।

भविष्य की उत्पादन आवश्यकताओं के लिए योजना बनाएं: यदि आप भविष्य में विभिन्न गुणों वाली सामग्रियों को पैकेज कर सकते हैं, तो विभिन्न उत्पादों को संभालने के लिए अनुकूलता या लचीलेपन वाले उपकरणों को प्राथमिकता दें।

निर्बाध उत्पादन लाइन एकीकरण सुनिश्चित करें: सुनिश्चित करें कि आपके द्वारा चुना गया खुराक उपकरण अपस्ट्रीम फीडिंग सिस्टम (एलेवेटर, भंडारण डिब्बे) और डाउनस्ट्रीम पैकेजिंग मशीन दोनों के साथ सुचारू रूप से एकीकृत हो।

प्रदर्शन का मिलान करें: रुकावटों को रोकने के लिए गति और यांत्रिक/भौतिक इंटरफेस में अनुकूलता की पुष्टि करें।

आपूर्तिकर्ता समर्थन और सेवा को प्राथमिकता दें: मजबूत तकनीकी विशेषज्ञता और प्रतिक्रियाशील, उच्च गुणवत्ता वाली बिक्री के बाद सेवा और समर्थन का सिद्ध ट्रैक रिकॉर्ड वाले आपूर्तिकर्ता का चयन करें।

अपनी सामग्री के प्रमुख गुणों का सावधानीपूर्वक मूल्यांकन करके और मल्टी-हेड वेयर्स और स्वचालित बोतल काउंटिंग मशीनों की मुख्य शक्तियों और सीमाओं को अच्छी तरह से समझकर, आप आत्मविश्वास से अपने पूर्व-निर्मित पाउच पैकिंग लाइन के लिए सबसे उपयुक्त, कुशल और लागत प्रभावी खुराक समाधान का चयन कर सकते हैं।

क्या आपको विशेष आवश्यकताओं वाली दवा मशीन की आवश्यकता है?

हमारे अनुभवी इंजीनियर आपकी समस्या का समाधान कर सकते हैं!

© 2024 रुइडा पैकिंग मशीनरी कंपनी लिमिटेड. सर्वाधिकार सुरक्षित। | गोपनीयता नीति

अनुकूल लिंक: समृद्ध पैकिंग | कैप्सूल भरने की मशीन निर्माता