Qu'est-ce qu'une machine de remplissage de bouteilles liquides

Les remplisseuses de liquides sont les outils automatisés des lignes de conditionnement. Elles sont conçues pour distribuer des volumes précis de produits liquides, des vaccins vitaux aux shampooings à usage quotidien, dans des contenants à des vitesses industrielles. Elles éliminent les erreurs humaines de dosage, préviennent les pertes de produits coûteuses (jusqu'à 20% en opérations manuelles) et garantissent une homogénéité de lot à lot, essentielle pour les industries réglementées. Dans le domaine du conditionnement pharmaceutique, la précision du remplissage détermine l'efficacité du médicament et la conformité à la réglementation 21 CFR Part 211 de la FDA.

Comment fonctionne la technologie de remplissage de liquide

Les remplisseuses de liquides modernes fonctionnent grâce à des systèmes intégrés :

1. Manutention des matériaux : les pompes transfèrent le liquide des réservoirs en vrac vers les buses de remplissage.

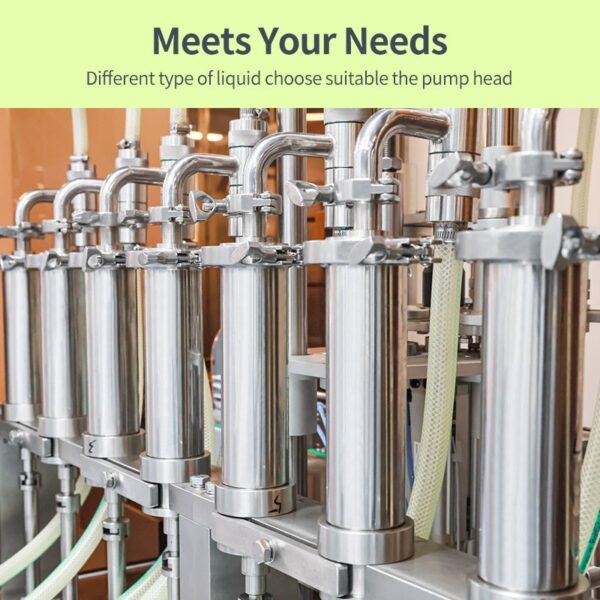

Remplisseuses à piston : Idéales pour les produits visqueux (crèmes, sauces) grâce au déplacement du cylindre

Pompes péristaltiques : pour les applications stériles ; les tubes empêchent la contamination croisée

Remplisseuses par gravité : économiques pour les liquides à écoulement libre (eau, solvants)

Systèmes de débordement : Garantissent des niveaux de remplissage uniformes pour les bouteilles transparentes

2. Positionnement du conteneur : les convoyeurs servo-entraînés indexent les bouteilles sous les buses avec une précision de ± 0,1 mm.

3. Phase de dosage : Les buses descendent, créant un environnement étanche. Les capteurs déclenchent :

Remplissages volumétriques (volumes de cylindres prédéfinis)

Remplissages en poids net (cellules de charge pour liquides de grande valeur)

4. Rétraction anti-goutte : les buses se soulèvent par aspiration inversée, éliminant ainsi les résidus.

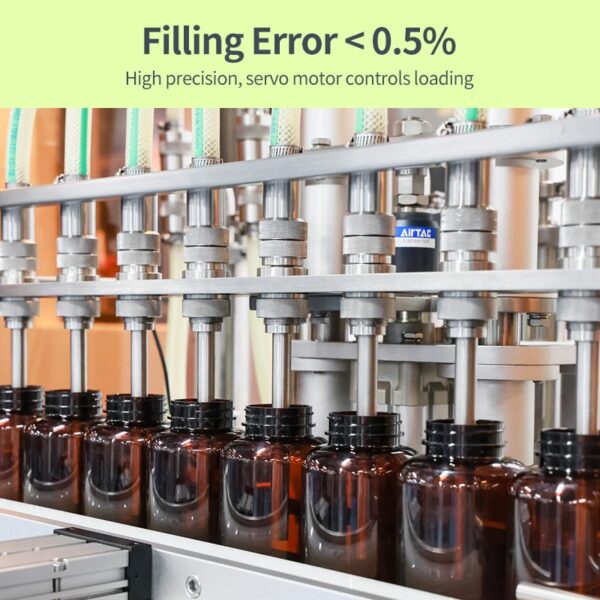

4 facteurs déterminant la précision du remplissage (± 0,21 TP3T à ± 11 TP3T)

| Facteur |

Impact |

Stratégie d'optimisation |

| Viscosité du fluide |

Les fluides à haute viscosité (>10 000 cP) provoquent un retard dans le drainage |

Utiliser des pompes à piston + buses coniques ; préchauffer les produits épais |

| Calibrage de la machine |

L'usure des joints/vannes de la pompe provoque une dérive |

Vérification quotidienne avec poids de contrôle ; programmes d'étalonnage ISO 9001 |

| Contrôle de l'environnement |

Les changements de température modifient la densité du liquide |

Installer des viscosimètres en ligne ; contrôle climatique ±1°C |

| Formation des opérateurs |

Des réglages de paramètres incorrects entraînent des erreurs |

IHM à écran tactile avec verrouillage des recettes ; surveillance à distance IoT |

Étude de cas pharmaceutique : Un sous-traitant de Pfizer a réduit le surremplissage de vaccins de 8,7% après être passé à des remplisseuses à servo-piston avec compensation de pression en temps réel.

Forte demande du marché : projections de croissance basées sur les données

Le marché mondial des machines de remplissage de liquides atteindra $7,24 milliards d'ici 2030 (Grand View Research, 2023), alimenté par :

Boom pharmaceutique/biotechnologique : 65% de nouvelles machines répondent aux besoins de remplissage de vaccins/seringues après la pandémie

Économies émergentes : le secteur indien des biens de grande consommation connaît une croissance de 14% TCAC, stimulant l'automatisation de l'emballage

Pressions réglementaires : 90% des lettres d’avertissement de la FDA citent des « contrôles de processus inadéquats » dans le remplissage.

5 tendances stratégiques

1. Fabrication flexible

Exemple : les remplisseuses modulaires de Bosch passent des flacons de 50 ml aux bouteilles de 1 L en 8 minutes grâce à des pinces à réglage automatique.

2. Intégration de l'industrie 4.0

Communication OPC-UA entre les remplisseuses et les systèmes MES.

Maintenance prédictive utilisant des capteurs de vibrations/température (↓30% temps d'arrêt).

3. Ingénierie durable

Récupération d'énergie à partir de la décélération du servomoteur (économie d'énergie 25%).

Nettoyage sans eau avec stérilisation UV-C.

4. Systèmes aseptiques hybrides

Technologie Isolateur + RABS permettant des remplissages de grade A sans salles blanches.

5. Optimisation basée sur l'IA

Algorithmes d'apprentissage automatique ajustant les remplissages en fonction des données de viscosité en temps réel.

Pleins feux sur l'innovation sectorielle

Pharma : Systèmes intégrés Blow-Fill-Seal (BFS) pour le remplissage de flacons avec une stérilité de 99,95%.

Cosmétique : Remplisseuses multi-têtes gérant 8 variantes de produits simultanément.

Alimentation : Machines de remplissage à chaud pasteurisant les jus à 88°C lors du remplissage.

Produits chimiques : Remplisseuses antidéflagrantes avec certification ATEX.

L'emballage devenant un élément clé de l'intégrité et de la durabilité des marques, le choix d'une technologie de remplissage de liquides avancée est incontournable. Les principaux fabricants privilégient désormais :

Contrôle unifié : IHM unique pour le remplissage, le bouchage et l'étiquetage.

Traçabilité des données : journalisation par lots activée par la blockchain.

Pérennité : architectures logicielles évolutives.