Introduction

Investir dans un équipement d'emballage pharmaceutique n'est pas un achat de routine - il s'agit d'une décision à long terme et à forts enjeux qui affecte la conformité réglementaire, l'efficacité de la production et l'évolutivité à long terme d'une usine. Une bonne machine d'emballage permet de GMPc Les machines doivent être vérifiées, fonctionner sans problème avec diverses spécifications de produits, être connectées à votre système MES/ERP et pouvoir être mises à niveau pendant au moins les 5 à 10 prochaines années. Un mauvais choix entraînera des temps d'arrêt fréquents, un nettoyage difficile et des mises à niveau coûteuses lorsque les réglementations ou les exigences du marché évolueront.

Les acheteurs d'aujourd'hui - qu'il s'agisse de fabricants de produits pharmaceutiques, de marques de nutraceutiques ou d'entreprises de conditionnement à façon - comparent généralement plusieurs fournisseurs et évaluent les équipements sous plusieurs angles, et pas seulement sous l'angle du prix. Voici quelques exemples 10 facteurs clés que les acheteurs internationaux regardent généralement avant d'acheter machines d'emballage pharmaceutique telles que les presses à comprimés, les machines de remplissage de gélules, les machines de comptage de comprimés, les machines d'emballage sous blister, les machines d'encartonnage.

1. Conformité aux BPF et à la réglementation en matière d'équipement d'emballage pharmaceutique

Dans le monde pharmaceutique, la conformité passe avant la performance. Si la structure de la machine, les matériaux ou la documentation ne satisfont pas aux BPF ou à un audit de type FDA, le projet n'avancera pas, quelle que soit la rapidité de la machine.

Lorsque les acheteurs parlent d'équipements d'emballage pharmaceutique conformes aux BPF, ils veulent généralement dire.. :

- Conception hygiénique : pièces en contact avec le produit en acier inoxydable 304/316L, Les bords sont arrondis, il n'y a pas d'angles vifs, ni d'espaces de rétention de la poudre.

- Nettoyabilité : les surfaces doivent être lisses et accessibles pour le nettoyage quotidien et le nettoyage périodique en profondeur.

- Un zonage fonctionnel clair : La zone de production et la zone d'entraînement/de transmission doivent être isolées des autres zones fonctionnelles afin de minimiser le risque de contamination croisée.

- Documentation : le fournisseur peut fournir IQ (qualification de l'installation), OQ (qualification opérationnelle), et PQ (Performance Qualification), les schémas de câblage, les certificats de matériaux et, le cas échéant, les certificats CE/ISO.

- Conformité aux règles locales : FDA 21 CFR Part 211, BPF de l'UE ou BPF de l'OMS, en fonction du marché cible.

Pourquoi cela est important : une ligne d'emballage conçue selon les BPF dès le premier jour sera plus facile à valider, plus facile à entretenir et plus facile à expliquer aux inspecteurs. Cela indique également que le fabricant comprend le secteur pharmaceutique, et pas seulement l'emballage en général.

2. Niveau d'automatisation et efficacité de la main-d'œuvre

L'un des changements les plus importants de ces dernières années est le passage à l'équipement d'emballage pharmaceutique automatique. Cette évolution a été alimentée par l'augmentation des coûts de main-d'œuvre, le besoin de cohérence et la tendance à la production 24 heures sur 24, 7 jours sur 7.

Lorsqu'ils évaluent l'automatisation, les acheteurs se posent des questions :

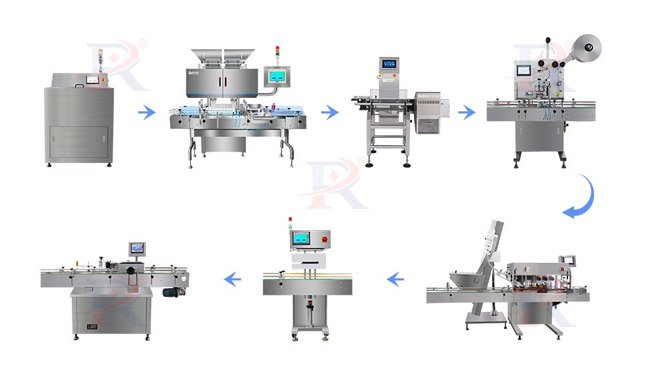

- La ligne peut-elle alimenter automatiquement des conteneurs, des bouteilles ou des blisters ?

- Peut-il détecter et rejeter les produits défectueux ou incomplets automatiquement ?

- Les machines en amont (comme une machine à compter les comprimés) peuvent-elles être synchronisées avec les machines en aval (comme une machine à boucher ou à encartoucher) ?

- Combien d'opérateurs sont nécessaires par équipe ? Une seule personne peut-elle gérer l'IHM et surveiller la ligne ?

- Existe-t-il des commandes basées sur des recettes afin que les opérateurs n'aient pas à régler manuellement chaque paramètre ?

Une plus grande automatisation augmente l'investissement initial, mais dans les industries réglementées, elle réduit l'erreur humaine, améliore la traçabilité des lots et facilite le maintien d'une production stable. Pour les usines à plusieurs équipes, les lignes automatisées sont rentabilisées plus rapidement car la main-d'œuvre peut être réaffectée des tâches répétitives à la qualité et à la supervision.

3. Vitesse de production et flexibilité

Toutes les usines n'ont pas besoin de la machine la plus rapide ; la plupart ont besoin de la machine la plus utilisable. Les producteurs modernes de produits pharmaceutiques et nutraceutiques utilisent souvent des machines de production. lots plus courts et plus de variations de produits - différents nombres par bouteille, différentes présentations de blisters, différentes tailles de cartons, ou même différentes formes de dosage sur la même ligne.

Les acheteurs examineront donc :

- Temps de changement : le temps nécessaire pour passer d'un format de bouteille/blister/carton à un autre.

- Changement de pièces sans outil : Les pièces peuvent-elles être échangées à la main ou faut-il des outils spéciaux ?

- Stockage des paramètres : les différents produits peuvent-ils être sauvegardés en tant que “recettes” afin que les opérateurs puissent les appeler rapidement ?

- Compatibilité avec différents types de produits : comprimés, gélules, capsules molles ou même gommes.

Une machine qui fonctionne très rapidement mais qui prend deux heures pour changer de taille offrira une productivité réelle inférieure à celle d'une machine qui fonctionne raisonnablement vite mais qui change de taille en 20 à 30 minutes. C'est pourquoi flexibilité est considérée comme aussi importante que la vitesse. Les acheteurs savent que les marchés évoluent - ils préfèrent donc des équipements d'emballage qui peuvent évoluer avec eux.

4. Sérialisation, agrégation et traçabilité

Les produits pharmaceutiques sont de plus en plus soumis à des suivre et tracer des règlements. Des lois comme la ÉTATS-UNIS DSCSA et FIÈVRE APHTEUSE DANS L'UE exigent que chaque unité vendable puisse être identifiée, vérifiée et tracée tout au long de la chaîne d'approvisionnement. Cette exigence s'est étendue à la ligne d'emballage.

Avant d'acheter, les acheteurs vérifieront :

- Si l'agencement de la machine permet l'intégration de imprimantes, systèmes de vision, et lecteurs de codes.

- Si la ligne peut rejeter les articles dont les codes sont illisibles ou erronés.

- Si le système de contrôle prend en charge échange de données avec l'entreprise MES, ERP, ou serveur de sérialisation.

Même si le marché actuel de l'acheteur n'exige pas la sérialisation, il peut souhaiter disposer d'un équipement d'emballage prêt pour la sérialisation afin d'éviter les coûts de mise à niveau futurs. Les machines conçues avec un espace réservé et des E/S pour ces dispositifs sont beaucoup plus faciles à mettre à niveau lorsque la réglementation se durcit.

5. Compatibilité des matériaux et des formats

Les entreprises pharmaceutiques et nutraceutiques travaillent rarement avec un seul format d'emballage. Une même usine peut être amenée à conditionner des comprimés solides dans des flacons et des gélules dans des blisters. C'est pourquoi compatibilité des matériaux et des formats est une question importante avant l'achat.

Les principaux éléments que les acheteurs confirment :

- Pour machines d'emballage sous blisterLa machine peut-elle fonctionner ? PVC, ANIMAL DE COMPAGNIE, et ALU-ALU et peut-il ajuster les températures de formage et de scellage en fonction des différents films ?

- Pour les lignes de comptage et d'emballage de bouteilles : la machine peut-elle traiter différents diamètres et hauteurs de bouteilles, ainsi que différents types de bouchons ?

- Pour machines à emballer les bâtonnetsLe système de gestion de l'eau : peut-il gérer des produits ayant des caractéristiques d'écoulement différentes (poudres, granulés, liquides) et des tailles de sachets différentes ?

Une machine offrant une large tolérance aux matériaux permet à l'acheteur d'exécuter davantage de contrats et de lancer de nouveaux produits sans avoir à acheter d'autres unités autonomes. Cette caractéristique est particulièrement intéressante pour les fabricants sous contrat et les marques qui testent le marché avec de petites séries.

6. Nettoyage, changement et validation

Dans le secteur pharmaceutique, le nettoyage n'est pas facultatif. Chaque changement de produit, et parfois même chaque lot, doit être suivi d'un nettoyage et souvent d'un certain niveau d'hygiène. validation du nettoyage. C'est pourquoi les acheteurs accordent tant d'importance à la nettoyabilité d'équipements d'emballage pharmaceutique.

A quoi ressemble une “bonne” machine à cet égard :

- Les pièces en contact avec le produit peuvent être enlevé sans outils.

- Les pièces sont suffisamment légères pour être manipulées par un seul opérateur.

- Il y a pas de cavités cachées où peuvent s'accumuler de la poudre, des restes de film ou des comprimés.

- Le fournisseur fournit clarifier les modes opératoires normalisés pour le démontage, le nettoyage et le remontage.

- La structure de la machine permet inspection visuelle afin que l'assurance qualité puisse vérifier la propreté.

Plus une machine peut être nettoyée et validée rapidement, moins la ligne sera immobilisée. Pour les installations qui produisent une large gamme de produits ou qui manipulent des produits sensibles ou contrôlés, un nettoyage rapide est une source directe de profit - cela signifie que la ligne peut retourner à la production plus rapidement.

7. Coût total de possession (TCO) et retour sur investissement (ROI)

Deux machines peuvent avoir le même prix de vente mais un coût total de possession très différent. Les acheteurs avisés examinent donc le coût du cycle de vie complet, et pas seulement la citation.

Le coût total de possession (TCO) comprend

- Le prix de base de l'équipement

- Expédition, installation et mise en service

- Travail de validation et de documentation

- Formation des opérateurs et du personnel de maintenance

- Coût et disponibilité des pièces détachées

- Consommation d'énergie et de services (électricité, air comprimé, vide)

- Maintenance planifiée et pannes non planifiées

- Temps de réponse de l'assistance technique

Le tableau ci-dessous présente un modèle de comparaison simple que les acheteurs utilisent souvent lorsqu'ils évaluent différents fournisseurs d'équipements d'emballage pharmaceutique :

| Catégorie de coût | Description | Fréquence / Durée typique | Impact sur le retour sur investissement |

| Prix d'achat initial | Prix de base de la machine, des accessoires et de la livraison | Unique | Affecte l'investissement initial mais pas toujours le coût à long terme |

| Installation et mise en service | Mise en place du site, étalonnage, validation | Une fois (pendant la configuration) | Une mauvaise installation peut augmenter les coûts d'entretien ultérieurs |

| Formation | Formation des opérateurs et du personnel d'entretien | Dans les 1-2 premiers mois | Meilleure formation = moins d'erreurs humaines |

| Pièces détachées et composants d'usure | Remplacement des pièces, des joints, des roulements, des capteurs | Annuellement ou semestriellement | Contribution majeure au coût annuel |

| Énergie et services publics | Électricité, air comprimé, vide | En continu | Impact sur les dépenses opérationnelles ; les systèmes efficaces permettent d'économiser jusqu'à 15-20% |

| Maintenance et temps d'arrêt | Réparations planifiées et non planifiées | Trimestriellement ou selon les besoins | Influence directe sur la productivité et l'OEE |

| Service après-vente | Assistance à distance, visites de techniciens, mises à jour de logiciels | En continu | Une réponse rapide améliore le temps de fonctionnement et la qualité des produits |

Si une machine est légèrement plus chère mais qu'elle fonctionne de manière plus fiable, qu'elle consomme moins d'air et d'énergie et que ses pièces de rechange sont moins chères ou ont une durée de vie plus longue, son coût total de possession est en fait meilleur. C'est la raison pour laquelle de nombreux acheteurs internationaux préfèrent les fournisseurs qui peuvent fournir des listes claires de pièces détachées, des calendriers de maintenance et une assistance à distance - cela rend leurs projections de coûts plus prévisibles.

8. Maintenance, fiabilité et prévention des temps d'arrêt

Tous les responsables d'opérations savent que le coût réel se situe dans temps d'arrêt. Une ligne qui s'arrête fréquemment retarde les livraisons, augmente les heures supplémentaires et peut même abîmer des produits sensibles. Avant d'acheter, les clients examineront donc la façon dont la machine est entretenue et la facilité avec laquelle les problèmes sont diagnostiqués.

Principales caractéristiques de fiabilité à rechercher :

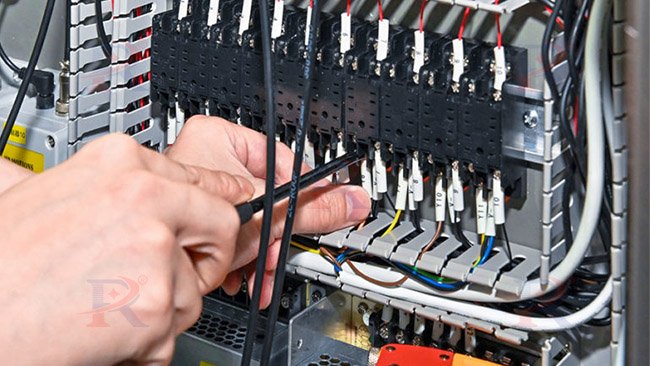

- Messages d'erreur de l'IHM qui indiquent clairement à l'opérateur ce qui n'a pas fonctionné.

- UN calendrier d'entretien préventif du fournisseur (tâches quotidiennes/hebdomadaires/mensuelles).

- Câblage logique, capteurs étiquetés et panneaux faciles d'accès.

- Option pour diagnostics à distance ou des conseils vidéo de l'équipe de service du fournisseur.

- Bonne assistance locale ou régionale pour les pièces détachées.

Une machine conçue pour être fiable aura moins d'arrêts imprévus et, en cas de problème, elle sera plus rapide à réparer. Cela protège l'efficacité globale de l'équipement (OEE) et rend la planification de la production plus précise.

9. Intégration numérique et fabrication intelligente

La numérisation a atteint l'emballage. De plus en plus d'usines Tableaux de bord OEE, Les nouveaux équipements doivent donc être adaptés aux besoins de l'industrie et de la société. Les nouveaux équipements doivent donc être l'intégration numérique.

Les acheteurs vérifieront les éléments :

- La machine prend-elle en charge les protocoles de communication industrielle courants tels que Ethernet/IP, OPC UA, ou Modbus?

- Les données relatives aux lots (comptages, rejets, alarmes) peuvent-elles être exporté et stockés ?

- Existe-t-il pistes d'audit ou des journaux d'événements qui répondent aux exigences en matière d'intégrité des données ?

- Est-il possible d'accéder à la machine à distance pour le dépannage ou la mise à jour du micrologiciel ?

Lorsqu'une ligne d'emballage peut envoyer des données à MES/ERP, les responsables bénéficient d'une visibilité en temps réel sur la production, l'assurance qualité acquiert une meilleure traçabilité et les équipes de maintenance peuvent agir avant qu'une panne ne se produise. C'est pourquoi les termes “équipement d'emballage intelligent” et “machines prêtes pour l'industrie 4.0” sont devenus des termes de recherche populaires dans cet espace.

10. Durabilité et conception à l'épreuve du temps

La durabilité devient un critère d'achat mondial. Même dans le secteur pharmaceutique, où la sécurité est primordiale, les acheteurs commencent à se demander comment la durabilité peut être un facteur déterminant dans la décision d'achat. efficacité énergétique et efficace sur le plan matériel une machine est.

Principaux aspects de la durabilité :

- Consommation électrique : des entraînements économes en énergie, des systèmes de chauffage optimisés et un vide à faible perte.

- Utilisation des matériaux : la précision du formage et de la découpe sur les machines à blisters pour réduire les déchets de film ; la précision du dosage pour réduire le sur-remplissage.

- Contrôle du bruit et de la poussière : meilleure pour les opérateurs et pour le respect de la réglementation.

- Capacité à manipuler de nouveaux matériaux respectueux de l'environnement : Comme de plus en plus d'entreprises testent des emballages recyclables ou mono-matériaux, les lignes qui peuvent ajuster la température/pression de scellage auront un avantage.

Une machine d'emballage conçue en tenant compte des matériaux de l'avenir et de la réduction de la consommation d'énergie restera pertinente plus longtemps, ce qui protège l'investissement de l'acheteur.

FAQ

1. Combien de temps un bon équipement d'emballage pharmaceutique peut-il être utilisé ?

Avec un entretien préventif régulier et des conditions d'utilisation appropriées, les machines bien construites offrent généralement des performances stables pendant plus de dix ans. Certains composants devront être remplacés périodiquement, mais le châssis principal et les mécanismes de base peuvent durer beaucoup plus longtemps.

2. Une ligne peut-elle vraiment gérer plusieurs produits ?

Oui, s'il a été conçu pour cela. Les lignes dotées d'une alimentation modulaire, de guides réglables et de commandes basées sur les recettes peuvent passer des bouteilles aux blisters ou aux différents comptages avec un minimum de temps d'arrêt.

3. Ai-je besoin de documents de validation de la part du fournisseur ?

Dans les environnements BPF, oui. Le fait de disposer de certificats IQ/OQ/PQ et de certificats de matériaux accélère votre propre travail de qualification et facilite les inspections réglementaires.

4. Quel est le moyen le plus rapide de comparer deux fournisseurs différents ?

Comparez d'abord la conformité (BPF, FDA, CE), puis le niveau d'automatisation et enfin le coût total de possession (pièces détachées, service, énergie). Le prix seul n'est pas un indicateur fiable.

5. Est-il utile d'intégrer la sérialisation maintenant ?

Si vous prévoyez d'exporter ou si vous vous attendez à des réglementations sur votre marché, l'achat d'un équipement prêt pour la sérialisation est généralement moins coûteux que l'adaptation ultérieure d'une ligne entière.

Conclusion

Avant d'acheter un équipement d'emballage pharmaceutique, les acheteurs expérimentés prennent rarement en compte un seul paramètre. Ils combinent Conformité aux BPF, niveau d'automatisation, flexibilité, capacité de sérialisation, compatibilité des matériaux, vitesse de nettoyage et de validation, TCO, maintenance et fiabilité, intégration numérique, et la durabilité dans un cadre décisionnel unique. Cela garantit que l'équipement qu'ils choisissent ne fonctionnera pas seulement aujourd'hui, mais qu'il restera conforme, évolutif et rentable dans les années à venir.

Pour les usines qui ont besoin de solutions complètes - depuis les presses à comprimés et les géluleuses jusqu'aux lignes de comptage de comprimés, aux machines d'emballage sous blister, aux étuyeuses et aux équipements d'emballage de bâtonnets - le choix d'un fournisseur de machines pharmaceutiques expérimenté permet d'accélérer et de sécuriser l'ensemble du projet.

Contactez Ruidapacking pour obtenir une configuration de ligne d'emballage qui correspond à votre niveau GMP, à votre capacité de production et à vos plans d'amélioration futurs.