آیا در انتخاب بین آببندی القایی و آببندی حرارتی برای بستهبندی محصول خود سردرگم هستید؟ این تصمیم مهم است زیرا آببندی مناسب میتواند بر ماندگاری و ایمنی محصولات تأثیر بگذارد. هم آببندی القایی و هم آببندی حرارتی به طور گسترده در صنایعی مانند مواد مغذی، دارویی و آرایشی استفاده میشوند، اما اساساً به روشهای متفاوتی کار میکنند.

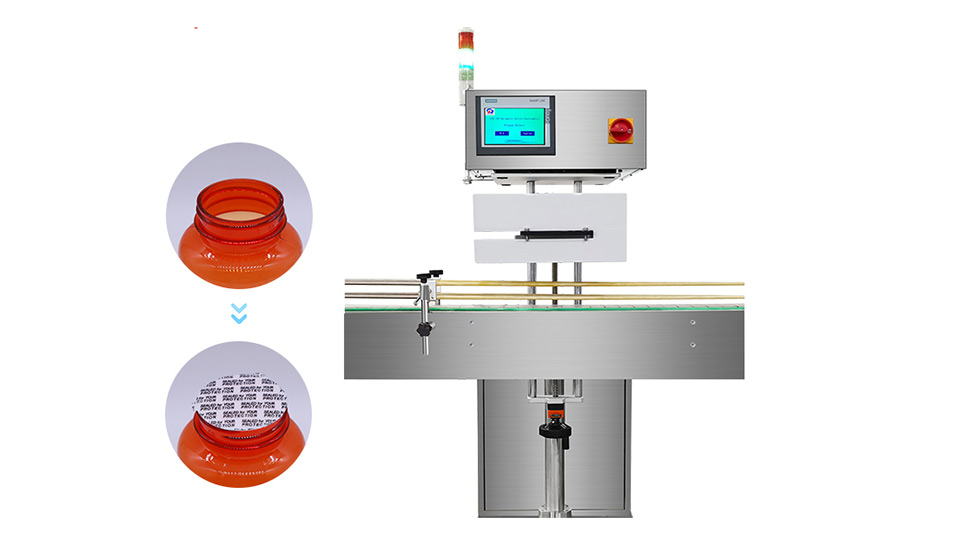

درزگیری القایی از انرژی الکترومغناطیسی برای اتصال یک فویل آستری به لبه ظرف استفاده میکند و بدون تماس مستقیم، یک درزگیری هوابند و غیرقابل دستکاری ایجاد میکند. این روش برای محصولات مایع، داروهای حساس و اقلامی که نیاز به محافظت در برابر نشت دارند، ایدهآل است.

از سوی دیگر، درزگیری حرارتی به گرما و فشار مستقیم برای ذوب و ترکیب مواد بستهبندی متکی است. این روش مقرونبهصرفه است و برای کالاهای خشک، کیسههای انعطافپذیر و بستهبندیهای تاولزده به خوبی کار میکند.

درک این تفاوتها، مانند قدرت آببندی، سازگاری با مواد و سرعت تولید، به شما کمک میکند تا بهترین انتخاب را برای محصول خود داشته باشید.

1. دبلیوکلاه منها منالقایی سالتیام؟

آببندی القایی یک فرآیند آببندی بدون تماس و غیرقابل دستکاری است که برای ایجاد یک پیوند هوابندی شده بین ظرف و درب آن، به انرژی الکترومغناطیسی متکی است.

یک دستگاه سیل القایی

این فرآیند شامل قرار دادن یک آستر با طراحی خاص - که معمولاً از فویل با یک لایه قابل دوخت حرارتی ساخته شده است - در زیر درب ظرف است. هنگامی که ظرف از زیر دستگاه درزگیر القایی عبور میکند، این دستگاه درزگیر القایی یک میدان الکترومغناطیسی با فرکانس بالا تولید میکند. این میدان باعث ایجاد گرما در لایه فویل رسانا میشود و باعث ذوب شدن و چسبیدن آن به لبه ظرف میشود. پس از خنک شدن، آستر جامد میشود و یک درزگیر محصور تشکیل میدهد که در برابر دستکاری و آلودگی مقاوم است.

این راهکار از راندمان بالایی برخوردار است، زیرا نیازی به تماس مستقیم با ظروف ندارد و خطر آسیب را کاهش میدهد. علاوه بر این، مهر و موم القایی، محصولات را با تأیید یکپارچگی ارائه میدهد، زیرا مصرفکنندگان میتوانند به راحتی تشخیص دهند که آیا بستهبندی باز شده است یا خیر. از حفظ ماندگاری گرفته تا افزایش امنیت، مهر و موم القایی یک فناوری حیاتی در بستهبندی مدرن است.

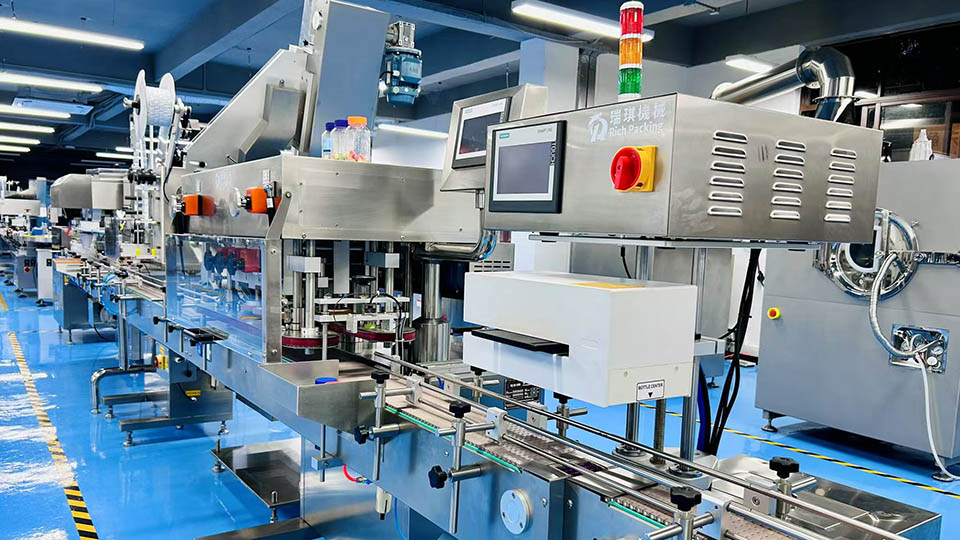

یک دستگاه سیل القایی میتواند در خطوط شمارش و بستهبندی خودکار کپسول، قرص یا آبنبات ادغام شود. این دستگاه به طور یکپارچه با ... کار میکند. دستگاه شمارش و بطری کردن، یک دستگاه درج رطوبتگیر، یک درببند و یک دستگاه برچسبزن برای تشکیل یک خط تولید کامل. این سیستم به طور خودکار قرصها یا پاستیلها را در بطریها پر میکند و بطریها را بدون تماس مستقیم آببندی میکند و از محافظت در برابر هوا اطمینان حاصل میکند. آببندی القایی، سطحی ضد دستکاری و ضد نشت را فراهم میکند و در عین حال سرعت بالا را حفظ میکند که برای بستهبندی دارویی و غذایی ایدهآل است.

یک دستگاه سیل القایی فویل در کنار کل خط بستهبندی

۲. تعریف آببندی حرارتی چیست؟?

در این نوع آببندی به یک دستگاه درزگیر حرارتی نیاز است. برخلاف آببندی القایی که از میدانهای الکترومغناطیسی استفاده میکند، آببندی حرارتی به تماس فیزیکی با عناصر گرمشده مانند میله، نوار یا سیم متکی است. آببندی حرارتی یک روش بستهبندی پرکاربرد است که با اعمال مستقیم دما و فشار بالا، پیوندهای هوابندیشده بین مواد ایجاد میکند.

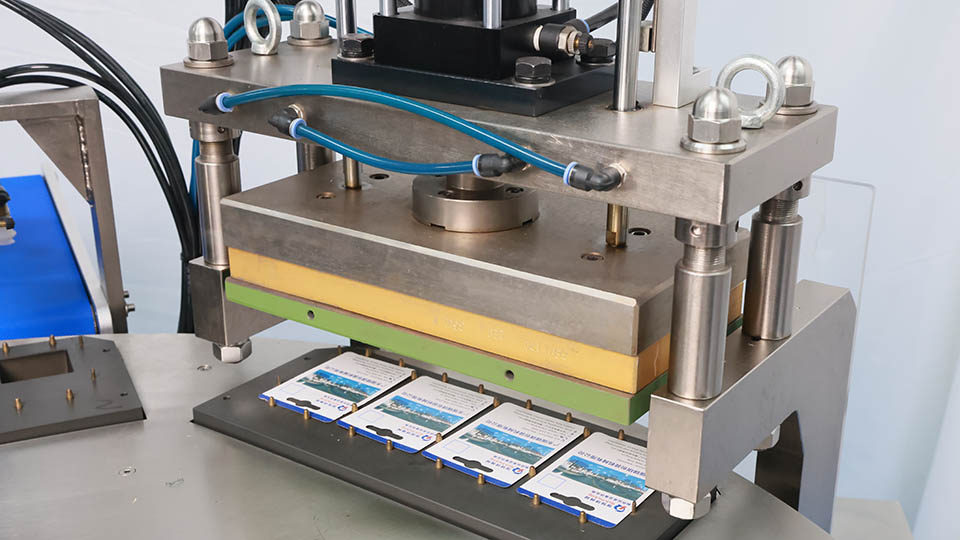

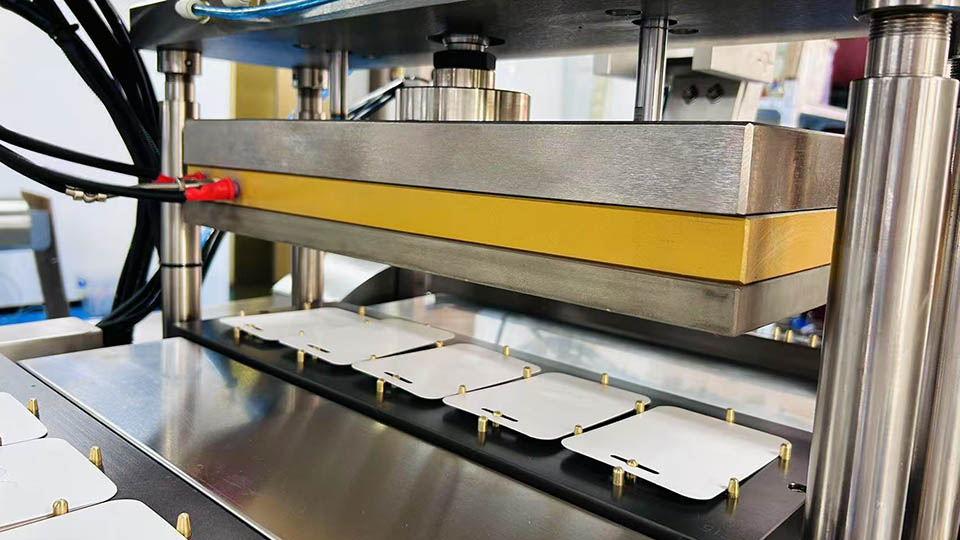

یک دستگاه دوخت حرارتی

با دستگاه دوخت حرارتی، وقتی گرما به مواد ترموپلاستیک مانند فیلمهای پلاستیکی، فویل یا لایههای لمینت اعمال میشود، آنها تحت فشار نرم شده و به هم جوش میخورند و پس از خنک شدن، یک درزگیر بادوام تشکیل میدهند.

این فرآیند در بستهبندی مواد غذایی، لوازم پزشکی و کالاهای مصرفی رایج است و تازگی محصول را تضمین کرده و از آلودگی جلوگیری میکند. دستگاه سیل حرارتی (که گاهی اوقات به عنوان سیل کننده کیسه نیز شناخته میشود) در انواع مختلفی از جمله سیل کنندههای ضربهای برای سیل متناوب و سیل کنندههای پیوسته برای خطوط تولید عرضه میشود.

اگرچه آببندی حرارتی مقرونبهصرفه و همهکاره است، اما برای جلوگیری از آببندی ضعیف یا آسیب به مواد، به کنترل دقیق دما نیاز دارد. در مقایسه با آببندی القایی، این روش برای مواد فلزی یا حساس به حرارت کمتر مناسب است، اما همچنان انتخابی مطمئن برای بسیاری از کاربردهای بستهبندی است.

3. چه هستند؟ آببندی القایی'مزایا؟

آببندی القایی به دلیل قابلیت اطمینان و کارایی، به پرکاربردترین روش آببندی تبدیل شده است. این فناوری مزایای متعددی را ارائه میدهد و فرآیندها را ایمن و محصولات را به خوبی حفظ میکند.

آببندی القایی

یکی از مزایای کلیدی، ویژگی ضد دستکاری آن است. جدا کردن پلمپهای القایی به صورت سالم دشوار است، بنابراین اگر پلمپ پاره شود، مصرفکنندگان میتوانند بلافاصله دستکاریهای احتمالی را تشخیص دهند. این امر یکپارچگی محصول را تضمین میکند و اعتماد و اطمینان مشتری را افزایش میدهد، زیرا آنها میتوانند با اطمینان از کالاها استفاده کنند و بدانند که دستکاری نشدهاند.

علاوه بر این، درزگیرهای القایی به طور موثری از نشت جلوگیری میکنند. چه برای مایعات، پودرها یا سایر محتویات، درزگیر هوابند، نشت را در حین حمل و نقل و نگهداری به حداقل میرساند، به خصوص برای محصولات خطرناک یا با ارزش بالا که نیاز به بستهبندی ایمن دارند.

یکی دیگر از مزایای عمده، حفظ محصول است. آببندی القایی یک مانع محکم در برابر رطوبت، اکسیژن و آلایندهها ایجاد میکند و به حفظ تازگی مواد اولیه و افزایش ماندگاری آنها کمک میکند. این امر برای مواد غذایی، دارویی و مواد شیمیایی حساس به عوامل محیطی بسیار مهم است. پذیرش گسترده این روش آببندی ضروری، نشان دهنده اثربخشی آن در برآورده کردن نیازهای صنعت و مصرفکننده است.

4. مزایای آب بندی حرارتی چیست؟

مهر و موم حرارتی یک روش بستهبندی محبوب است که برای مواد غذایی، دارویی، آرایشی و بهداشتی و موارد دیگر استفاده میشود. مشابه مهر و موم القایی، یکی از مزایای کلیدی آن، ویژگی ضد دستکاری آن است. به محض باز شدن بستهبندی مهر و موم حرارتی، مهر و موم به طور قابل مشاهدهای میشکند و مصرفکنندگان را از دستکاری احتمالی مطلع میکند. این امر ایمنی محصول را تضمین میکند و اعتماد مصرفکننده را افزایش میدهد.

مهر و موم حرارتی

علاوه بر این، آببندی حرارتی مقرون به صرفه است. برخلاف فناوریهای پیچیده آببندی، به تجهیزات و مواد سادهای نیاز دارد که هزینههای تولید را کاهش میدهد. این فرآیند همچنین کارآمد است و برای تولید با حجم بالا ایدهآل میباشد.

درزگیرهای حرارتی همچنین با مسدود کردن رطوبت، هوا و آلایندهها، تازگی محصول را افزایش میدهند. این امر ماندگاری را افزایش میدهد، به خصوص برای کالاهای فاسدشدنی مانند تنقلات، داروها و لبنیات.

با توجه به قابلیت اطمینان، قیمت مناسب و ویژگیهای محافظتی، بستهبندی حرارتی همچنان انتخاب خوبی برای بستهبندی کارآمد است.

5. معایب چیست؟آببندی القایی?

اگرچه آببندی القایی، شواهد عالی در برابر دستکاری و محافظت از محصول ارائه میدهد، اما محدودیتهای متعددی نیز دارد که قبل از انتخاب این روش باید در نظر گرفته شوند.

بطریها از زیر دستگاه سیل القایی فویل عبور میکنند

یکی از معایب اصلی آن وابستگی به مواد است. درزگیری القایی برای فعال کردن درزگیر به میدانهای الکترومغناطیسی متکی است، به این معنی که ظرف باید یک آستر فویل رسانا در داخل درب داشته باشد. بدون این ماده تخصصی، فرآیند درزگیری با شکست مواجه میشود و گزینههای بستهبندی را محدود کرده و هزینههای مواد را افزایش میدهد.

نگرانی دیگر، هزینههای بالاتر تجهیزات است. سیلرهای القایی پیچیدهتر و پرهزینهتر از سیلرهای حرارتی هستند و همین امر آنها را به سرمایهگذاری قابل توجهی برای مشاغل کوچک تبدیل میکند. علاوه بر این، تولید در مقیاس بزرگ نیاز به تأمین مداوم آستر القایی دارد که هزینههای عملیاتی را بیشتر افزایش میدهد.

آببندی القایی همچنین محدودیتهای هندسی دارد. برخلاف آببندی حرارتی، این روش برای ظروف با شکل نامنظم یا بزرگ با مشکل مواجه میشود. میدان الکترومغناطیسی باید گرما را به طور یکنواخت در سطح آببندی توزیع کند که با طرحهای بستهبندی غیر استاندارد دشوار است.

در نهایت، مصرف انرژی در مقایسه با روشهای سادهتر آببندی بیشتر است. اگرچه برای تولید انبوه کارآمد است، اما استفاده مکرر هزینههای انرژی، به ویژه برق، را افزایش میدهد.

6. چه هستند؟ معایب آببندی حرارتی?

آببندی حرارتی چندین ایراد قابل توجه دارد. اول، سازگاری محدودی با مواد دارد. برخلاف سایر روشهای آببندی، آببندی حرارتی در درجه اول با مواد ترموپلاستیک مانند پلیاتیلن یا پلیپروپیلن کار میکند. موادی مانند شیشه، فلز یا کامپوزیتهای خاص را نمیتوان به طور موثر با این روش آببندی کرد و این امر تطبیقپذیری آن را کاهش میدهد.

مسئله مهم دیگر، کنترل دقیق دما است. اگر ایستگاه آببندی دچار کمبود دما باشد، اثر آببندی از بین میرود و ایمنی محصول به خطر میافتد. برعکس، گرمای بیش از حد میتواند مواد را بسوزاند و منجر به آسیب ساختاری یا انتشار گازهای سمی شود. این امر مستلزم نظارت مداوم است که پیچیدگی و هزینههای عملیاتی را افزایش میدهد.

یک دستگاه دوخت حرارتی

علاوه بر این، درزگیرهای حرارتی در مقایسه با سایر تکنیکهای آببندی از نظر مکانیکی ضعیف هستند. آنها مستعد سوراخ شدن و پارگی هستند و همین امر آنها را برای محصولات سنگین یا دارای لبههای تیز نامناسب میکند. این شکنندگی میتواند باعث آلودگی شود، به خصوص در بستهبندیهای مواد غذایی یا پزشکی که استریل بودن بسیار مهم است.

نگرانیهای زیستمحیطی نیز مطرح میشود، زیرا درزگیری حرارتی اغلب به پلاستیکهای غیرقابل بازیافت متکی است که به آلودگی کمک میکند. علاوه بر این، مصرف انرژی بالا است، زیرا به گرمایش مداوم نیاز است که هم هزینهها و هم ردپای کربن را افزایش میدهد.

در نهایت، تجهیزات آببندی حرارتی به دلیل تجمع رسوبات و فرسودگی ناشی از دماهای بالا، که منجر به خرابی و هزینههای اضافی میشود، نیاز به نگهداری منظم دارند. این عوامل، آببندی حرارتی را با وجود راحتیاش، برای برخی کاربردها ایدهآل نمیکند.

7. آب بندی حرارتی در مقابل آببندی القایی: کدام منبهتر است گزینه?

هنگام انتخاب روش آببندی برای بستهبندی، تولیدکنندگان باید عواملی مانند سازگاری مواد، کارایی، ایمنی و هزینه را در نظر بگیرند.

یک دستگاه سیل القایی پیشرفته از Ruida Packing

از نظر آببندی القایی، وقتی ظرفی با درب فویلدار از زیر دستگاه آببندی القایی عبور میکند، یک میدان الکترومغناطیسی جریان الکتریکی تولید میکند که به سرعت آستر درب را گرم میکند و آن را روی لبه ظرف ذوب میکند. در مقابل، آببندی حرارتی، حرارت مستقیم را به مواد ترموپلاستیک اعمال میکند و آنها را ذوب میکند تا پیوند تشکیل دهند. این روش سادهتر است اما دقت آببندی القایی را ندارد، زیرا به کنترل دمای مداوم بستگی دارد.

| آب بندی القایی | آب بندی حرارتی |

دقت | ★★★ | ★ |

ایمنی | ★★★ | ★ |

سازگاری مواد | ★ | ★★★ |

قدرت مهر و موم | ★★★ | ★ |

کاهش هزینه سرمایهگذاری اولیه | ★ | ★★★ |

کاهش هزینه نیروی کار | ★★★ | ★ |

کاهش هزینه انرژی | ★★★ | ★ |

پایداری زیستمحیطی | ★★★ | ★ |

۷.۱ ملاحظات ایمنی

آببندی القایی ذاتاً ایمنتر است زیرا یک فرآیند غیر تماسی است. از آنجایی که گرما به صورت داخلی در داخل فویل تولید میشود، خطر سوختگی یا گرم شدن بیش از حد ظرف به حداقل میرسد، که برای محصولات حساس به دما مانند داروها و غذاهای فاسدشدنی ایدهآل است.

با این حال، درزگیری حرارتی شامل قرار گرفتن مستقیم در معرض گرمای زیاد است که خطر سوختگی را برای کاربران تجهیزات افزایش میدهد. اگر کاربران دما را در سطح بسیار بالایی تنظیم کنند، تجهیزات به مواد بستهبندی آسیب میرسانند یا حتی باعث آتشسوزی میشوند. علاوه بر این، درزگیرهای حرارتی برای جلوگیری از خرابی درزگیری نیاز به تنظیمات مکرر دارند که این امر خطرات محل کار را افزایش میدهد.

7.2 سازگاری مواد و استحکام آببندی

آببندی القایی با ظروفی که دربهای فویلدار دارند، که معمولاً از جنس شیشه یا پلاستیک هستند، بهترین عملکرد را دارد. با این حال، نمیتواند مواد نارسانا مانند کاغذ خالص یا پلیمرهای خاص را آببندی کند.

درزگیری حرارتی در انتخاب مواد، با پلاستیکهای مختلف، لمینتها و فویلهای آلومینیومی، تطبیقپذیرتر است. با این حال، درزگیرهای حرارتی عموماً ضعیفتر از درزگیرهای القایی هستند و بیشتر مستعد سوراخ شدن یا نشتی هستند، که آنها را برای نگهداری در فشار بالا یا طولانی مدت نامناسب میکند.

7.3 هزینه و کارایی

آببندی القایی به دلیل تجهیزات تخصصی و آسترهای رسانا، هزینههای اولیه بالاتری دارد. با این حال، سرعت آببندی سریعتر (تا صدها ظرف در دقیقه) و مصرف انرژی کمتری را در تولید با حجم بالا ارائه میدهد.

درزگیری حرارتی ارزانتر است اما ممکن است برای کنترل کیفیت به نیروی کار بیشتری نیاز داشته باشد. همچنین به دلیل گرمایش مداوم، به مرور زمان انرژی بیشتری مصرف میکند.

7.4 تأثیر زیستمحیطی

آببندی القایی پایدارتر است زیرا ضایعات کمتری تولید میکند و نیازی به چسب ندارد. برخی از آسترهای القایی نیز قابل بازیافت هستند. با این حال، آببندی حرارتی اغلب به پلاستیکهای غیرقابل بازیافت متکی است که به آلودگی محیط زیست کمک میکند.

۷.۵ مقایسه درزگیر القایی و درزگیر حرارتی، چگونه انتخاب کنیم؟

سیل القایی به دلیل ایمنی، سرعت، قابلیت اطمینان و هزینه پایین در درازمدت، برای تولید انبوه محصولات مایع، داروها و بستهبندیهای ضد دستکاری برتر است. در مقایسه، سیل حرارتی برای بستهبندیهای انعطافپذیر، عملیات حساس به هزینه و مواد غیر رسانا مناسبتر است.

برای صنایعی که ایمنی محصول، دوام و اتوماسیون را در اولویت قرار میدهند، درزگیری القایی سرمایهگذاری بلندمدت بهتری است. از جنبه دیگر، برای نیازهای بستهبندی ساده و کمهزینه، درزگیری حرارتی همچنان یک جایگزین عملی است.

8. ویژگیهای دستگاههای سیل القایی پیشرفته چیست؟

یک دستگاه آببندی القایی با عملکرد بالا و خنکشونده با آب به نام RQ-LBFK-4000 توسط شرکت توسعه داده شده است. بسته بندی رویدابا استفاده از فناوری آببندی القایی غیر تماسی، چسبندگی قوی، عدم ترک خوردگی، لبههای مرتب بطری بدون بریدگی و سرعت بالای عملیات را تضمین میکند. این دستگاه یک راهحل آببندی ایدهآل برای صنایع دارویی، مکملهای غذایی، شیمیایی و الکترونیکی، به ویژه برای خطوط شمارش و پر کردن الکترونیکی، با حداکثر ظرفیت آببندی ۲۸۰ بطری در دقیقه است.

دستگاه سیل القایی RQ-LBFK-4000

هنگام انتخاب تجهیزات آببندی القایی، باید ویژگیهای کلیدی مدل و تطبیقپذیری آن را درک کنید.

۸.۱ برجسته ویژگیها از RQ-LBFK-4000:

- سیستم آببندی خنکشونده با آب: کیفیت آببندی عالی، سرعت بالا و عمر مفید طولانی را تضمین میکند.

- فناوری القایی جریان گردابی با فرکانس متوسط: آببندی غیر تماسی را با پیوند قوی و لبههای صاف و یکدست ایجاد میکند.

- مکانیسم حفاظت ایمنیدر صورت کمبود آب خنککننده یا گرمای بیش از حد تابلوهای کنترل، اقدامات حفاظتی را به طور خودکار فعال میکند و از تجهیزات و اپراتورها محافظت میکند.

- اتصال هوشمند و سازگاری بالا: به طور یکپارچه با تجهیزات تولید بالادستی و پایین دستی ادغام میشود و امکان عملیات کاملاً خودکار را بدون نیاز به نظارت دستی فراهم میکند و هزینههای نیروی کار را کاهش میدهد.

8.2 تطبیقپذیری استثنایی

- سازگاری گسترده با مواد مختلفمناسب برای آببندی بطریهای ساخته شده از پلیاتیلن (PE)، پلیپروپیلن (PP)، پلیاستایرن (PS)، پلیاستر (PET) و موارد دیگر.

- سازگاری با شکل بطریها: با بطریهای گرد، مربع، مستطیل، تخت و سایر بطریهای با شکل نامنظم به طور موثر کار میکند.

این دستگاه سیل کن، کارایی و اتوماسیون هوشمند را با هم ترکیب میکند و آن را به انتخابی برتر برای خطوط بستهبندی مدرن تبدیل میکند.

نکته نهایی

در حالی که هر دو روش آببندی ذکر شده در بالا کاربردهای متمایزی دارند، آببندی القایی ایمنی و کارایی بالاتری را برای بستهبندی ارائه میدهد. برای صنایعی که ایمنی تولید، یکپارچگی محصول و اتوماسیون را در اولویت قرار میدهند، آببندی القایی همچنان انتخاب بهینه است، در حالی که آببندی حرارتی برای بستهبندی انعطافپذیر ارزش خود را حفظ میکند.