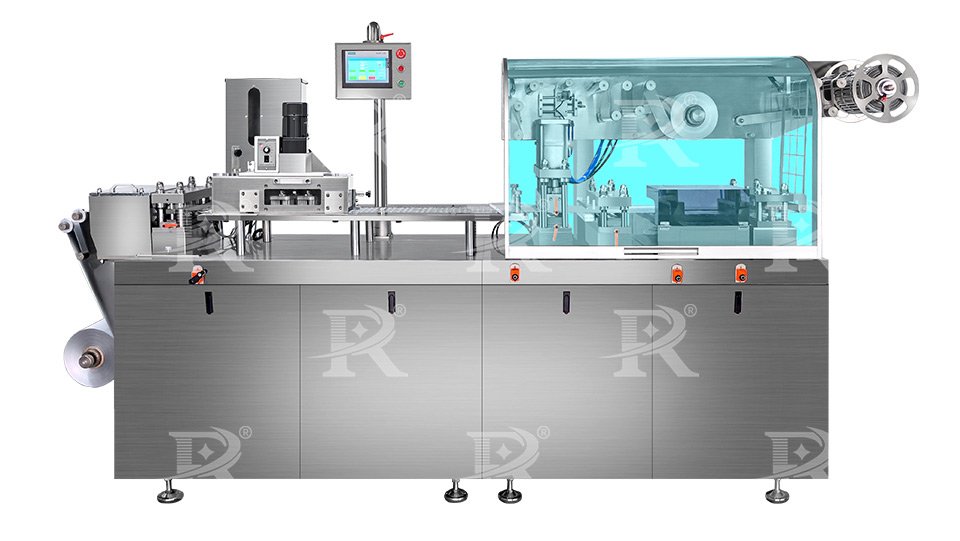

Máquina de embalaje blíster Es un equipo importante en el envasado. Puede envasar tabletas, cápsulas, pastillas, caramelos, cigarrillos electrónicos, cápsulas blandas, pastillas de miel grandes, etc. También puede envasar líquidos como kétchup, chocolate, miel, perfume, etc. Es una máquina de doble propósito de aluminio-PVC y aluminio-aluminio. Con servoaccionamiento completo, cada estación se ajusta con un volante manual, lo cual es cómodo y rápido, y se controla mediante un programa programable por PLC.

Principio de funcionamiento de la máquina empacadora de blíster

Las blísteres son esenciales en la industria del embalaje, ya que ofrecen una forma segura y visual de envasar diversos productos. El principio de funcionamiento de una blíster implica varios procesos clave: formado, alimentación, sellado y corte. Comprender cada uno de estos procesos es crucial para optimizar el funcionamiento y el mantenimiento de la máquina. A continuación, profundizaremos en el principio de funcionamiento de las blísteres.

1. Estación de formación

El primer paso del proceso de blíster es la formación de las cavidades que contendrán los productos. Este paso puede realizarse mediante termoformado o conformado en frío. Generalmente, los blísteres de alu-PVC se forman mediante conformado en caliente, mientras que los de alu-alu se forman mediante conformado en frío.

Termoformado: En este proceso, se introduce una película de plástico (generalmente PVC, PVDC o PET) en la máquina y se calienta hasta que se vuelve flexible. Posteriormente, la película calentada se moldea en la forma deseada de la cavidad mediante una matriz de conformado. La matriz presiona la película calentada en el molde, creando las cavidades del blíster.

Conformado en frío: Para productos que requieren mejores propiedades de barrera, se utiliza el conformado en frío. En este método, se introduce un laminado de papel de aluminio en la máquina y se prensa en un molde mediante una matriz de conformación. Este proceso no implica calentamiento y se utiliza generalmente para productos sensibles a la humedad y al oxígeno.

2. Estación de alimentación

Una vez formados los blísteres, el siguiente paso es llenarlos con el producto. Esto se realiza generalmente mediante un sistema de alimentación automático que coloca el producto con precisión en cada blíster. El proceso de llenado debe ser preciso para garantizar que cada producto encaje correctamente en sus respectivos blísteres sin derrames ni desalineaciones.

El método de alimentación se puede seleccionar según las características del material. Se pueden utilizar alimentadores de cepillo, alimentadores guía y alimentadores especiales.

Los alimentadores con cepillo se utilizan generalmente para envases de aluminio y plástico, y el cepillo no daña el material. Utilizan el cepillo para colocar las tabletas o cápsulas en cada blíster. Este método de alimentación es económico y práctico.

¿Por qué algunos materiales se envasan en envases de aluminio y plástico y otros en envases de aluminio y aluminio? Esto depende de las características del producto. Los envases de aluminio y aluminio se utilizan para algunos materiales que deben almacenarse protegidos de la luz.

Los alimentadores guía se utilizan generalmente para envases de aluminio. El método de alimentación con cepillo daña la superficie del papel de aluminio e incluso la raya. Por lo tanto, se seleccionan los alimentadores guía para una alta velocidad de alimentación.

También existen comederos especiales, que son caros y no son recomendables a menos que sean las características del material.

3. Estación de sellado térmico

Una vez llenados los blísteres, el siguiente paso es el termosellado. Se sella el material con papel de aluminio sobre los blísteres llenos y se adhiere. El proceso de sellado generalmente consta de los siguientes pasos:

Calentamiento: La lámina de aluminio y los bordes de las ampollas de plástico se calientan a una temperatura específica.

Aplicación de presión: Un troquel de sellado aplica presión para unir la lámina de aluminio a la película de plástico, creando una unión segura. Esto garantiza la protección del producto contra elementos externos como la humedad, la luz y el aire.

4. Estación de corte

El último paso del proceso de blíster es el corte. Los blísteres sellados se cortan en unidades individuales o tiras. Este paso implica:

Perforación: Creación de perforaciones entre blísteres individuales si es necesario separarlos fácilmente.

Troquel de corte: Un troquel de corte corta la lámina sellada en las formas y tamaños deseados, produciendo los blísteres finales listos para empaquetar y distribuir.

El principio de funcionamiento de una blíster es un proceso sistemático que garantiza un envasado seguro de los productos, visualmente atractivo y con protección. Al comprender las complejidades del formado, llenado, sellado y corte, los operadores pueden optimizar el rendimiento de la máquina, garantizando un blíster eficiente y de alta calidad.

Tipos de máquinas de envasado en blíster

Las máquinas blíster son esenciales para diversas industrias, ofreciendo soluciones de envasado eficientes y seguras. Existen diferentes tipos de blísteres que se adaptan a necesidades específicas de envasado, según los requisitos del producto, el volumen de producción y las propiedades del material. A continuación, analizaremos los principales tipos de blísteres:

1. Máquinas de envasado en blíster de placa plana

Las blísteres de placa plana son equipos de envasado en blíster muy versátiles y de uso común en diversas industrias, especialmente en la farmacéutica, la alimentaria y la de bienes de consumo. Estas máquinas son conocidas por su precisión, facilidad de uso e idoneidad para producciones de pequeña y mediana escala.

Características principales:

Formación y sellado de precisión: El diseño de placa plana garantiza una formación y un sellado precisos y consistentes de los blísteres.

Versatilidad: Adecuado para una amplia gama de productos, incluidos productos farmacéuticos, alimentos y pequeños bienes de consumo.

Facilidad de operación: Generalmente son fáciles de usar, con controles sencillos, lo que los hace accesibles para operadores con distintos niveles de experiencia.

Personalización: Se puede personalizar para manejar distintos tamaños y configuraciones de blísteres.

Diseño compacto: A menudo más compactas que las máquinas rotativas o de rodillos, lo que las hace adecuadas para entornos de producción más pequeños.

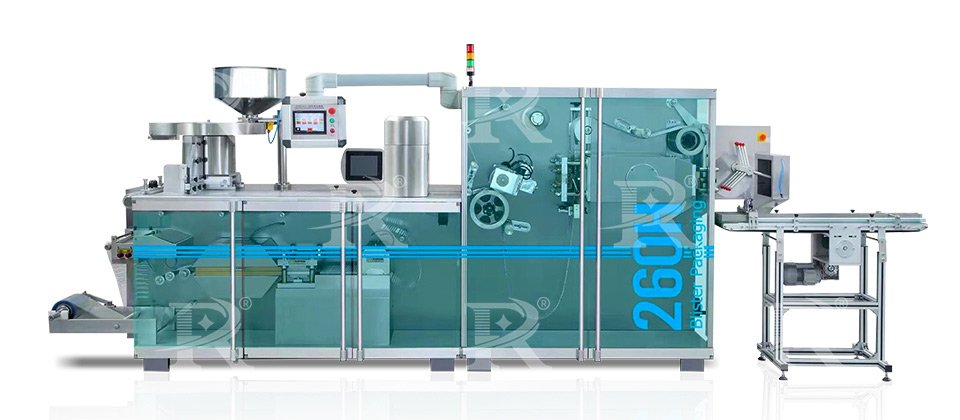

2. Máquinas de embalaje blíster de rodillos

Las blísteres de rodillos están diseñadas para una producción continua de alta velocidad. Son ideales para entornos de fabricación a gran escala donde la eficiencia y el rendimiento son cruciales.

Características principales:

Alimentación continua: utiliza rollos continuos de película plástica y material de sellado.

Operación de alta velocidad: capaz de producir un gran volumen de blísteres por minuto.

Precisión: garantiza una formación, llenado y sellado precisos a altas velocidades.

Aplicaciones: Se utiliza comúnmente en la producción de productos farmacéuticos y de bienes de consumo a gran escala.

3. Máquina envasadora de blísteres para líquidos

Máquinas de envasado en blíster de líquidos Son equipos especializados diseñados para envasar productos líquidos o semilíquidos en blísteres. Estas máquinas ofrecen una solución de envasado segura, a prueba de manipulaciones y práctica, ideal para diversas industrias, como la farmacéutica, la alimentaria, la cosmética y la química. Esta guía profundizará en el principio de funcionamiento, las características y las aplicaciones de las máquinas de blíster para líquidos.

Características principales:

Llenado de precisión: Los sistemas de dosificación avanzados garantizan el llenado preciso de cada cavidad del blíster, esencial para productos líquidos.

Sellado hermético: garantiza que el producto líquido esté bien cerrado, evitando fugas y contaminación.

Materiales de conformado versátiles: Puede manejar una variedad de materiales de conformado y tapado adecuados para diferentes tipos de productos líquidos.

Operación automatizada: Muchas máquinas cuentan con controles automatizados para una operación eficiente y consistente, reduciendo la necesidad de intervención manual.

Diseño Higiénico: Fabricado con materiales fáciles de limpiar y esterilizar, garantizando el cumplimiento de los estándares de higiene.

4. Máquinas de blíster para laboratorio

Las blísteres de laboratorio están diseñadas para la producción a pequeña escala o para uso en laboratorio. Son compactas, fáciles de operar y rentables, lo que las hace ideales para lotes pequeños y envases personalizados.

Características principales:

Tamaño compacto: tamaño pequeño, adecuado para entornos de espacio limitado.

Operación manual o semiautomática: a menudo implica procesos de carga y sellado manuales.

Flexibilidad: Adecuado para envasar una amplia gama de productos pequeños.

Aplicaciones: Se utiliza en laboratorios, producción a pequeña escala y embalajes personalizados.

El tipo de blíster elegido depende de los requisitos específicos del producto, el volumen de producción y las propiedades de envasado deseadas. Ya sea para producciones a gran escala a alta velocidad o para el envasado personalizado de lotes pequeños, existe una blíster a la medida de cada necesidad. Comprender las diferencias y las capacidades de cada tipo garantiza la selección de la máquina más adecuada para un envasado eficiente y eficaz.

Aplicaciones de las máquinas de envasado blíster

1. Industria farmacéutica

Comprimidos y cápsulas: blísteres Proporcionan una forma segura e higiénica de envasar tabletas y cápsulas, protegiéndolas de la humedad, la luz y la contaminación.

Películas delgadas y polvos orales: se utilizan blísteres especializados para películas disolubles y medicamentos en polvo.

Envasado de dosis unitaria: garantiza una dosificación precisa y un envasado a prueba de manipulaciones para dosis individuales, lo que mejora el cumplimiento y la seguridad del paciente.

2. Industria de alimentos y bebidas

Condimentos y salsas: Los blísteres son ideales para porciones individuales de condimentos como kétchup, mostaza y aderezos para ensaladas.

Snacks y Confitería: Envases de pequeños caramelos, chicles y trozos de chocolate.

Alimentos líquidos: Envasado de alimentos líquidos como miel, jarabe y suplementos nutricionales en paquetes de un solo uso.

3. Dispositivos médicos

Jeringas y agujas: embalaje estéril y seguro para productos sanitarios de un solo uso.

Kits de diagnóstico: blísteres para tiras reactivas y otros componentes de kits de diagnóstico.

Instrumental Quirúrgico: Embalaje de pequeños instrumentos y herramientas quirúrgicas.

4. Industria cosmética

Cremas y Geles: Envases monouso para cremas, geles y lociones.

Muestras de maquillaje y fragancias: blísteres para muestras de productos como perfumes, bases y otros cosméticos.

Las máquinas blíster desempeñan un papel crucial en diversas industrias, proporcionando soluciones de envasado seguras, eficientes y prácticas. Su capacidad para proteger los productos, garantizar una dosificación precisa y mejorar la comodidad del consumidor las hace indispensables en aplicaciones farmacéuticas, alimentarias, de bienes de consumo, médicas, cosméticas y químicas. Al elegir la máquina blíster adecuada, las empresas pueden mejorar significativamente la seguridad, la vida útil y la experiencia del usuario de sus productos, mejorando así su eficiencia operativa y competitividad en el mercado.