El procedimiento operativo estándar (POE) para la limpieza y el mantenimiento de las máquinas de llenado de cápsulas se divide en tres partes: limpieza diaria, limpieza profunda y mantenimiento regular para garantizar el cumplimiento de los requisitos de cGMP y extender la vida útil del equipo:

1. Limpieza diaria (después de cada turno o lote)

1)Preparación

Apagado y apagado: Apague el equipo y cuelgue un cartel de “limpieza”.

Protección personal: Use ropa de limpieza, guantes y gafas protectoras.

Herramientas de limpieza: Toallitas sin fibras, cepillos de nailon, detergente neutro de grado GMP, etanol 75% o alcohol isopropílico, aspiradora (a prueba de explosiones, para residuos de polvo)

2) Desmontar las piezas desmontables

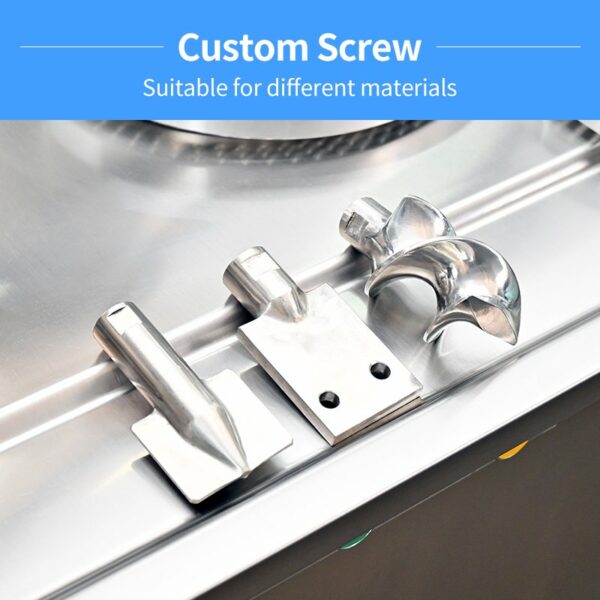

Retire la tolva de cápsulas, el disco dosificador, el módulo de perforación, el molde y otras partes que estén en contacto con el material (consulte el manual del equipo).

3)Limpieza de superficies

Eliminación de residuos de polvo: utilice una aspiradora para eliminar el polvo dentro y fuera del equipo y evite soplar aire comprimido (para evitar la contaminación cruzada).

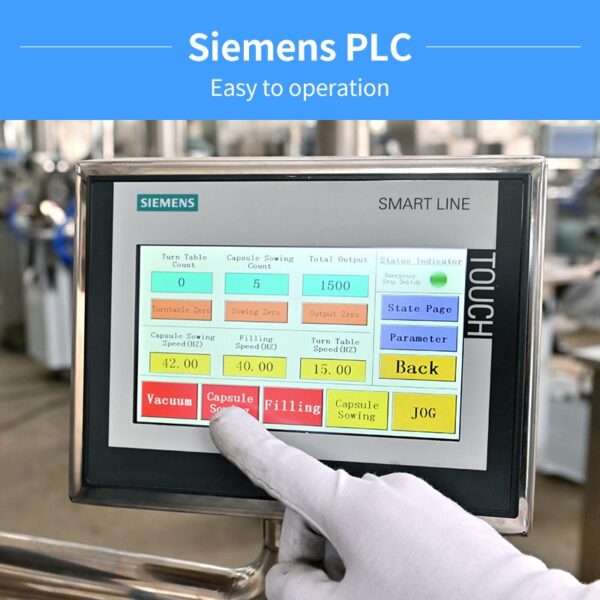

Limpieza: Limpie la carcasa de la máquina, la cinta transportadora y el panel de control con un paño húmedo (con detergente) para evitar que el líquido penetre en el circuito. Desinfecte las piezas de contacto (como moldes y rieles guía) con alcohol.

4)Limpieza de piezas

Limpieza por inmersión: Coloque las piezas retiradas en un recipiente especial, sumérjalas en agua tibia y detergente durante 10 minutos y limpie las ranuras con un cepillo suave.

Enjuagar y secar: Enjuagar con agua purificada 3 veces, colocar en un horno de secado limpio o secar con aire comprimido esterilizado.

5)Inspección e instalación

Inspección visual: Confirmar que no haya residuos, óxido o desgaste (si el punzón está deformado, es necesario reemplazarlo).

Reinstalar: reinstale de acuerdo con los requisitos del manual y pruebe manualmente si funciona sin problemas.

2. Limpieza profunda (semanal o al cambiar de producto)

1)Desmontaje completo

Desmontar todos los moldes, sellos, sensores, etc. (el proveedor debe proporcionar una guía de desmontaje).

2)Limpieza ultrasónica (opcional)

Las piezas de precisión (como punzones) se colocan en un limpiador ultrasónico (frecuencia 40 kHz, agua purificada + etanol 5%, 10 minutos).

3) Lubricación y prevención de la oxidación.

Puntos de lubricación: utilice aceite blanco de grado alimenticio para lubricar guías y cojinetes (como Shell Gadus S2 V220).

Prevención de la oxidación: aplique una capa fina de aceite de silicona (como Dow Corning 556) a las piezas de acero inoxidable.

4)Desinfección

La superficie de contacto se fumiga con Sanitaryl 0.1% o VHP (peróxido de hidrógeno vaporizado) (aplicable a equipos de medicamentos altamente activos).

3. Mantenimiento regular (mensual o trimestral)

1) Inspección de piezas mecánicas

Punzón y matriz: utilice un micrómetro para medir la tolerancia de la longitud del punzón (±0,05 mm) y reemplace las piezas desgastadas.

Sistema de transmisión: Verifique la tensión de la correa/cadena y el estado del aceite del engranaje (como Mobilgear 600 XP).

2)Inspección del sistema eléctrico

Prueba de sensibilidad del sensor (como el detector de cápsula faltante).

Prueba de resistencia a tierra (≤4Ω, antiestática).

3) Verificación del rendimiento

Precisión de llenado: Después de hacer funcionar la máquina vacía, produzca 5 lotes y tome muestras para detectar diferencias de peso (RSD≤3%).

Tasa de bloqueo de cápsulas: seleccione aleatoriamente 100 cápsulas y verifique que no estén dañadas o que no se bloqueen (estándar calificado ≥98%).

Notas

No utilice pistolas de agua para enjuagar: evite cortocircuitos o entradas de agua en los cojinetes.

Específico de la herramienta: las herramientas de limpieza para diferentes líneas de productos deben almacenarse por separado (para evitar la contaminación cruzada).

Monitoreo microbiano: Realizar pruebas de limpieza microbiana en la superficie del equipo periódicamente (≤50 UFC/25cm²).